РАСПРЕДЕЛЕНИЕ ТЕМПЕРАТУР, УДАЛЕНИЕ ВЛАГИ И РАЗЛОЖЕНИЕ КАРБОНАТОВ

Распределение температур в печи

Помимо тепла, вносимого нагретым дутьем, основным источником тепла для нагрева шихты и газов, расплавления чугуна и шлака, обеспечения процессов восстановления и компенсации теплопотерь является тепло, выделяющееся в верхней части горна при сгорании топлива (кокса и зачастую вводимых для замены части кокса природного газа, нефтепродуктов и угольной пыли). Горячие газообразные продукты сгорания движутся из горна вверх, отдавая тепло опускающимся вниз холодным шихтовым материалам, нагревая их, а сами охлаждаются. Поэтому по мере отдаления от горна к верху температура в печи понижается с 1400—1600 до 200—350 °С на выходе из колошника.

Вместе с тем, на одном и том же горизонте печи (поперечном сечении) температура не является постоянной и из-

|  |

| V 200-350 |

Рис. 35. Распределение температуры газов по высоте и сечению доменной печи (один из вариантов)

Рис. 35. Распределение температуры газов по высоте и сечению доменной печи (один из вариантов)

-700

| 9OO-t/O0 |

| fOSO-1300 |

| 730О-Р/50 |

| - rwo-tsoo |

меняется в довольно широких пределах. Это объясняется тем, что поднимающиеся горячие газы движутся по сечению печи неравномерно; максимальное количество газов проходит в участках поперечного сечения с меньшим сопротивлением шихты и здесь наблюдаются наибольшие температуры. Один из характерных случаев распределения температур в печи показан на рис. 35. Он соответствует положению, когда умеренно развит поток газов на периферии (у стен) печи и несколько заметнее в осевой части. При изменении режима движения газов распределение температур по высоте и сечению печи может меняться и быть отличным от показанного на рис. 35; так усиление периферийного потока газов вызовет увеличение температур у стен печи, а увеличение осевого потока — продвижение вверх зоны высоких температур в осевой части печи и наоборот.

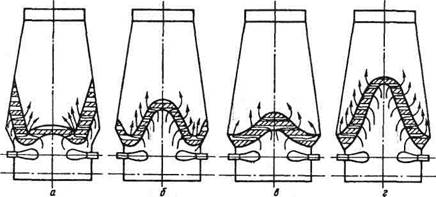

О характере возможных изменений свидетельствуют так же данные рис. 37, где приведены четыре различных случая расположения пластичной зоны, т.е. зоны с температурами 1000-1250 °С, где происходит размягчение и плавление железосодержащей части шихты (агломерата и окатышей). Эта зона в зависимости от количества движущихся в данном участке поперечного сечения печи горячих газов и некоторых других факторов может смещаться вверх и вниз и приобретать V, W-образную или Л-образную форму. Примерно такую же форму имеют изотермы (линии с одинаковыми температурами) в объемах печи выше и ниже пластичной зоны.

Удаление влаги

Шихта, загружаемая в доменную печь, содержит гигроскопическую влагу (например, в коксе 0,5—5 %), а иногда гид-

ратную влагу. Гигроскопическая влага легко испаряется на колошнике, и для ее удаления не требуется дополнительного тепла, так как температура колошниковых газов выше температуры испарения влаги.

Гидратная влага появляется лишь при загрузке в печь железных руд, она находится в соединении с Fe203 (в буром железняке) или с А1203 (в каолинитах А1203 * 2Si02 • ■ 2Н20). Эти соединения разлагаются при 400—1000 °С с поглощением тепла. Однако в связи с тем что в настоящее время сырые руды почти не используются, выделение гидрат-ной влаги заметного влияния на ход плавки не оказывает.

Разложение карбонатов

Карбонаты (углекислые соединения) могут поступать в доменную печь в виде известняка СаСОэ (иногда он содержит немного СаСОэ • MgC03), с карбонатной железной рудой (FeC03) и марганцевой рудой (МпСОэ). При нагреве карбонаты разлагаются на С02 и оксид металла с поглощением при этом тепла.

В настоящее время сырые руды в доменные печи почти не загружают; известняк, необходимый для внесения в доменный шлак СаО, вводят в шихту агломерации и лишь в отдельных случаях для повышения основности шлака немного известняка добавляют в печь. Здесь известняк интенсивно разлагается при температурах ~1000°С и выше по реакции: СаСОэ .= СаО + + С02 - 178500 Дж.

Помимо затрат тепла на разложение, отрицательным фактором является то, что при температурах более 1000 °С идет реакция С02 + С = 2СО с поглощением тепла и расходованием углерода кокса.

В целом из-за протекания этих двух реакций введение в печь известняка вызывает увеличение расхода кокса (на 0,25—0,40 кг на 1 кг известняка).

Применение офлюсованного агломерата (т.е. полученного с добавкой известняка в шихту агломерации) и полное выведение известняка из доменной шихты позволяет экономить кокс. При агломерации процесс разложения известняка обеспечивается сжиганием низкосортного топлива (коксика, антрацитового штыба), а не дорогостоящего дефицитного металлургического кокса.

§3. ПРОЦЕССЫ ВОССТАНОВЛЕНИЯ

§3. ПРОЦЕССЫ ВОССТАНОВЛЕНИЯ

1. Восстановление железа

Железо поступает в доменную печь в виде оксидов: агломерат вносит Fe304 и немного Fe203 и FeO, окатыши- Fe203 и Fe304 и железная руда, если ее применяют,- Fe203 и Fe304, причем часть этих оксидов находится в виде химических соединений с другими оксидами.

Основная задача доменного процесса — обеспечение как можно более полного извлечения железа из этих оксидов путем их восстановления. Восстановление заключается в отнятии кислорода от оксида и получении из него элемента (или же оксида с меньшим содержанием кислорода). Его осуществляют с помощью восстановителя — вещества, к которому переходит кислород благодаря тому, что у восстановителя большее химическое сродство к кислороду, чем у восстанавливаемого элемента. Таким образом в процессе восстановления одно вещество теряет кислород (восстаналивается), а другое приобретает его (окисляется). В общем виде процесс восстановления описывается уравнением:

МО + В = М + ВО,

где М — восстанавливаемый металл; В — восстановитель; МО — восстанавливаемый оксид; ВО — оксид восстановителя.

В соответствии с выявленными акад. А.А.Байковым закономерностями восстановление оксидов железа протекает ступенчато от высших к низшим:

Fe203 —* Fe304 —* FeO —»■ Fe.

Поскольку при температурах ниже 570 °С оксид FeO неустойчив и разлагается (на Fe304 и Fe), схема восстановления при температурах ниже 570 °С следующая:

Fe203 —*■ Fe304 —*■ Fe.

Восстановителями оксидов железа в доменной печи служат углерод, оксид СО и водород. Восстановление углеродом принято называть прямым восстановлением, а газами — косвенным. Реакции косвенного восстановления оксидом углерода следующие:

при температуре > 570 °С

l)3Fe203 + СО = 2Fe304 + С02 + 53 740; 2)Fe304 + СО = 3FeO + С02 - 36 680; 3)FeO + СО = Fe + С02 + 16 060; при температуре < 570 °С

1) 3Fe203 + СО = 2Fe304 + С02 + 53 740;

4)l/4Fe304 + СО = 3/4Fe + С02 + 2870.

Их характерной особенностью является то, что продуктом реакций всегда является С02) и то, что они идут без затрат тепла. Реакции прямого восстановления углеродом протекают с образованием СО и требуют значительных затрат тепла, например:

5)FeO + C = Fe + CO - 152670.

Необходимо отметить, что приведенная запись реакции прямого восстановления не отражает механизма ее протекания. Дело в том, что непосредственное взаимодействие углерода с твердыми оксидами ограничено, так как поверхность контакта между неровными кусками очень мала. Поэтому фактически прямое восстановление протекает через газовую фазу и состоит из двух стадий:

FeO + СО = Fe + С02,

С02 + С = 2СО,

что после суммирования дает итоговую реакцию прямого восстановления

FeO + С = Fe + СО.

Таким образом главное, что отличает прямое восстановление от косвенного, это расходование углерода, а это означает, что с развитием реакций прямого восстановления сокращается количество углерода, достигающего фурм.

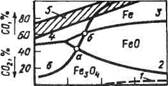

Условия протекания реакций косвенного восстановления (1)—(4) и восстановительную способность газовой смеси из СО и С02 характеризуют данные рис. 36. Здесь кривые 1—4, соответствуя номерам приведенных выше реакций косвенного восстановления, характеризуют равновесный состав газа этих реакций и ограничивают поля, внутри которых будет

|

Рис. 36. Равновесные характеристики реакций косвенного восстановления оксидов железа и реакций между С, СО и С02

60О 800 /000 t, °C

устойчивым железо или один из его оксидов в атмосфере из СО и С02. Например, при температурах и содержаниях СО и С02, ограниченных кривыми 3—2 (полем FeO), устойчивым является лишь FeO; железо при этих условиях будет окисляться до FeO, реагируя с С02, а оксиды Fe203 и Fe304 будут восстанавливаться, реагируя с СО.

Можно видеть, что кривая равновесного состава газа реакции (1) сильно приближена к оси абсцисс, т.е. даже небольших концентраций СО достаточно для восстановления оксида Fe203 до Fe3Q4. Железо может быть получено лишь при содержаниях СО больших, чем отмечено кривыми 4 и 3.

При анализе возможности восстановления оксидов железа необходимо учитывать, что состав (равновесный) газа в системе, состоящей из СО и С02, при наличии в ней избытка углерода будет определяться равновесием обратимой реакции

6)С02 + С = 2СО.

Этот равновесный состав (при давлении ОД МПа) характеризует кривая 6. Поэтому в условиях равновесия железо, например, может быть получено лишь при температурах более высоких, чем отмечено точкой б, a FeO — точкой а.

Фактический состав газа в доменной печи показан заштрихованной областью 5 на рис. 36. Видно, что реальное содержание СО при низких (менее 850—1000 °С) температурах выше равновесного, определяемого реакцией (6). Объясняется это тем, что за короткое время пребывания газов в печи (3—12 с) реакция (6) не успевает дойти до равновесия. Реальное содержание СО обеспечивает, как это видно из рис. 36, возможность восстановления косвенным путем всех оксидов до железа при температурах 400 °С и ниже, т.е. даже в районе колошника.

Из данных рис. 36 вытекает, что в доменной печи, где имеется избыток углерода, реакции косвенного восстановле-

ния, протекающие с образованием С02, могут идти лишь при температурах ниже 900—1000 °С, поскольку при более высоких температурах С02 существовать не может, переходя в СО по реакции (6). Соответственно, доменную печь условно делят на зону косвенного восстановления (зона с температурами < 900—1000 °С) и зону, где может протекать лишь прямое восстановление (зона прямого восстановления с температурами выше 900-1000 °С).

Косвенное восстановление водородом, содержание которого в атмосфере доменной печи может достигать 8—12 %, протекает по следующим реакциям:

3Fe203 + Н2 = 2Fe30« + НгО - 4200;

Fe304 + Н2 = 3FeO + НгО - 62410;

FeO + Н2 = Fe + Н20 - 27800.

Сравнение равновесных характеристик этих реакций и реакций восстановления оксидом углерода показывает, что при температурах выше 810 °С водород является более сильным восстановителем, чем СО, а при меньших, чем 810 °С, температурах — более слабым, т.е. при этих температурах у водорода меньше химическое сродство к кислороду, чем у СО. Вместе с тем опыт, показал, что в доменной печи как при высоких (> 810 °С), так и при более низких температурах водород является более энергичным восстановителем, чем СО. Добавка водорода и повышение его концентрации в газовой фазе ведет к ускорению процесса восстановления и увеличению степени косвенного восстановления железа. Это объясняется двумя причинами. Во-первых, благодаря малым массе и размерам молекул водорода они более подвижны, чем СО, быстрее диффундируют в поры агломерата и проникают в более мелкие поры и трещины, куда молекулы СО проникнуть не могут, — все это заметно увеличивает поверхность взаимодействия. Во-вторых, известно, что молекулы Н2 многократно участвуют в процессе восстановления. Эта особенность водорода как восстановителя связана с тем, что при температурах доменного процесса и наличии избытка углерода и СО водяные пары существовать в печи не могут. В зоне высоких температур (850-1000 °С и более) пары Н20 разлагаются углеродом: НгО + С = Н2 + СО; при температурах ниже 810°С идет реакция: Н20 + СО = Н2 +

7-3810

+ С02. Соответственно Н20, образующаяся при реакциях восстановления водородом, тут же взаимодействует с углеродом кокса, либо с СО по приведенным выше реакциям и вновь переходит в водород. Этот образовавшийся водород вновь реагирует с оксидами железа и так несколько раз по мере подъема от горна до колошника. Иначе говоря, происходит регенерация водорода с его повторным участием в восстановлении. Сам же водород в процессе восстановления является как бы промежуточным реагентом или переносчиком кислорода от оксидов железа к СО или угдероду и в конечном счете к газовой фазе печи. При этом количество водорода в газовой фазе может не изменяться.

+ С02. Соответственно Н20, образующаяся при реакциях восстановления водородом, тут же взаимодействует с углеродом кокса, либо с СО по приведенным выше реакциям и вновь переходит в водород. Этот образовавшийся водород вновь реагирует с оксидами железа и так несколько раз по мере подъема от горна до колошника. Иначе говоря, происходит регенерация водорода с его повторным участием в восстановлении. Сам же водород в процессе восстановления является как бы промежуточным реагентом или переносчиком кислорода от оксидов железа к СО или угдероду и в конечном счете к газовой фазе печи. При этом количество водорода в газовой фазе может не изменяться.

В целом ход процесса восстановления железа в доменной печи можно охарактеризовать следующим образом. Во всем объеме печи, начиная от верха колошника до участков с температурой 900—1000 °С, протекают процессы косвенного восстановления газом СО и отчасти водородом. В этой зоне косвенного восстановления все высшие оксиды железа успевают восстановиться до FeO, а часть FeO восстанавливается до железа, причем частицы восстановленного железа обнаруживаются уже в колошнике. Вместе с тем, часть FeO восстанавливается до железа прямым путем в зоне высоких температур (> 900—1000 РС). При этом в зонах с температурами свыше 1100—1250 °С, когда сформировался шлак, железо восстанавливается прямым путем из жидкого шлака при стекании его капель вниз между кусками кокса. Железо при восстановлении получается в твердом виде; частицы железа, восстановившиеся из материалов, находящихся в твердом виде, имеют форму губки.

В доменной печи железо восстанавливается почти полностью. Степень восстановления железа т} составляет 0,99—0,998, а это означает, что 99—99,8% железа переходит в чугун и лишь 0,2—1,0% переходит в шлак.

Особенности прямого и косвенного восстановления. Доменный процесс стараются вести так, чтобы обеспечивался минимальный расход дефицитного и дорогостоящего кокса. Наряду с рядом других факторов большое влияние на расход кокса оказывает степень развития прямого и косвенного восстановления. Сравнивая эти способы восстановления, отмечают следующее. Отрицательной стороной прямого восстановления является то, что оно протекает с затратой тепла;

кроме того увеличение степени прямого восстановления приводит к снижению количества кокса, достигающего фурм и, следовательно, к уменьшению прихода тепла в горне. Реакции косвенного восстановления не требуют затрат тепла. Однако косвенное восстановление требует значительно большего расхода углерода, чем прямое. Причина в том, что для протекания реакций косвенного восстановления необходимо определенное соотношение между СО и С02 в газовой фазе. Например, при 700 °С восстановление железа из FeO может начаться (рис. 36), если газ содержит около 60% СО и 40 % С02, т.е. при СО/С02 = 1,5. Следовательно, на один атом железа необходимо 2,5 атома углерода (1,5 в виде СО и 1 в виде СОг), полученных в результате сжигания кокса, в то время как по реакции прямого восстановления FeO+C = Fe+CO на один атом железа расходуется один атом углерода, вносимого коксом.

Должно существовать оптимальное с точки зрения расхода углерода соотношение между прямым и косвенным восстановлением. Для оценки доли прямого или косвенного восстановления используют ряд показателей. Предложенный акад. М.А.Павловым показатель — степень прямого восстановления обозначается величиной rd и показывает часть железа в процентах или долях единицы, восстановленного из FeO прямым путем. При этом, если прямым путем восстанавливается d % Fe, то косвенным восстанавливается (100 — d) %.

В настоящее время степень прямого восстановления на печах, работающих без применения природного газа или мазута, составляет 40—60 %, а на печах, в которых применяют углеводородные добавки, — 20—40 %. Наивыгоднейшая степень прямого восстановления, при которой достигается минимальный расход кокса, меньше приведенных величин. Фактические шачения rd обычно выше оптимальных, и поэтому необходимо принимать все меры для улучшения условий восстановления шихты газами, т.е. для повышения степени косвенного восстановления (вдувание восстановительных газов, улучшение распределения газов в печи, подготовка шихты), что обеспечит снижение расхода кокса.

Степень прямого восстановления железа получается ниже у печей, работающих с пониженной температурой дутья и на Ьолее бедной шихте. Однако эти факторы приводят к повышению расхода кокса.

Как и при выплавке обычных чугунов, непрочные высшие оксиды марганца восстанавливаются косвенным путем в верхней части шахты с выделением большого количества тепла, а экзотермическая реакция восстановления марганца из МпО протекает внизу, что требует высоких температур, больших затрат тепла, а также большого расхода кокса на реакции прямого восстановления в горне и нижней части печи.

Как и при выплавке обычных чугунов, непрочные высшие оксиды марганца восстанавливаются косвенным путем в верхней части шахты с выделением большого количества тепла, а экзотермическая реакция восстановления марганца из МпО протекает внизу, что требует высоких температур, больших затрат тепла, а также большого расхода кокса на реакции прямого восстановления в горне и нижней части печи.

Поэтому процесс ведут при значительно увеличенном расходе кокса (в три—четыре раза), повышают температуру дутья и обогащают дутье кислородом, а для облегчения восстановления марганца из шлака повышают основность шлака (до 1,4—1,6). Ранее, когда ферромарганец выплавляли на воздушном дутье, расход кокса составлял около 2 т на 1т ферромарганца. Это приводило к образованию большого количества горячих горновых газов, что в сочетании с протеканием экзотермических реакций восстановления высших оксидов марганца обусловливало чрезмерное повышение температуры в верхней части печи и улетучивание значительной части марганца (3—15 %) через колошник. Высокая температура отходящих газов (до 600—700 °С) ведет к быстрому износу конструкций верхней части печи. Поэтому выплавку ферромарганца осуществляют теперь не на воздушном дутье, а на дутье, обогащенном кислородом до 30—35 %. В этом случае резко снижается количество горновых газов и, следовательно, понижается температура в верхней части печи, уменьшаются тепловые потери, снижается расход топлива. Обогащение дутья кислородом до 35 % позволяет уменьшить расход кокса на 20—30 % и повысить производительность печи в 1,5—2 раза по сравнению с работой на обычном дутье.

3. Восстановление кремния и выплавка кремнистых чугунов

Кремний присутствует в рудах главным образом в виде кремнезема, а в агломерате — в виде силикатов железа и кальция и силикатов промежуточного состава — оливинов СаОх • FeO(2_x) • Si02. Сродство кремния к кислороду очень велико, поэтому он может восстанавливаться в печи только прямым путем по следующей реакции:

SiOj + 2С = Si + 2СО - 636760 Дж.

Точнее, эта реакция восстановления идет в две стадии с образованием промежуточного соединения — монооксида крем-

ния SiO (последний является летучим и существует только при высоких температурах):

Si02 + С —* SiO + СО SiO + С —» Si + СО

Si02 + 2C = Si + 2CO.

Термодинамический анализ показывает, что для протекания этой реакции в направлении слева направо нужна высокая температура — около 1500 °С. Вместе с тем установлено, что в доменной печи кремний восстанавливается при более низкой температуре. Это связано с присутствием железа: с твердым железом кремний образует силицид FeSi, a в жидком он растворяется; эти процессы протекают с выделением тедла и выводят кремний из зоны реакции, способствуя сдвигу равновесия реакции восстановления вправо. Так, лабораторные опыты показали, что реакция восстановления твердого Si02 с участием железа Si02+ 2C + Fe= FeSi + 2CO получает заметное развитие при 1200—1300 °С, а эта же реакция восстановления Si02 из шлака — при 1400—1550 °С.

В доменной печи при температурах 1200—1250°С уже сформирован жидкий шлак, и поэтому основная часть кремния восстанавливается прямым путем из Si02, находящегося в шлаке при стекании капель шлака в горн между кусками кокса.

Условиями, благоприятствующими восстановлению кремния, являются высокая температура в районе горна, а также кислые шлаки, т.е. содержащие мало СаО, так как СаО связывает Si02 в силикаты, затрудняя восстановление SiOz. Поскольку в доменной печи основность шлака, определяемая основностью используемого офлюсованного агломерата, является относительно постоянной, количество восстановленного кремния зависит прежде всего от температуры в горне и прилегающем к нему объеме печи.

При выплавке передельного чугуна восстанавливается 2-8 % кремния шихты (остальной остается в шлаке в виде Si02), и чугун содержит от 0,5 до 1,0 и иногда до 1,2 % кремния. Изменение содержания кремния в этих пределах в выпускаемом чугуне служит показателем теплового состояния горна; уменьшение содержания кремния в чугуне свидетельствует о снижении температур в горне; повышение температуры в горне и, соответственно, температуры чугуна вызывают увеличение содержания кремния в чугуне.

Выплавка литейного чугуна и ферросилиция. Иногда в доменных печах выплавляют литейный чугун, содержащий 1,2—3,75 % кремния. Перевод печи с выплавки передельного чугуна на выплавку литейного заключается в увеличении расхода кокса на 10^20 % по сравнению с обычным. После того как эти увеличенные порции кокса при движении сверху достигают фурм, температура в горне повышается, вызывая увеличение степени восстановления кремния из шихты, которая достигает 10-25% (вместо 2-8% при выплавке передельного чугуна). При этом выпускаемый чугун будет содержать повышенное количество кремния.

Выплавка литейного чугуна и ферросилиция. Иногда в доменных печах выплавляют литейный чугун, содержащий 1,2—3,75 % кремния. Перевод печи с выплавки передельного чугуна на выплавку литейного заключается в увеличении расхода кокса на 10^20 % по сравнению с обычным. После того как эти увеличенные порции кокса при движении сверху достигают фурм, температура в горне повышается, вызывая увеличение степени восстановления кремния из шихты, которая достигает 10-25% (вместо 2-8% при выплавке передельного чугуна). При этом выпускаемый чугун будет содержать повышенное количество кремния.

Ранее в доменных печах выплавляли бедный ферросилиций, содержавший 9—15 % кремния; при этом расходовали 1—1,3 т кокса на 1т сплава и ~ 450 кг металлодобавок. В настоящее время в связи с неэкономичностью и, в первую очередь, в связи с большим расходом кокса, эту выплавку прекратили. Более экономична выплавка ферросилиция, содержащего 45—75 % кремния, в ферросплавных электропечах.

4. Восстановление фосфора

Фосфор поступает в доменную печь в основном с агломератом и железными рудами в виде фосфата ЗСаО • P2Os и иногда 3FeO • P2Os • 8Н20. Фосфат ЗСаО • P2Os интенсивно восстанавливается при температурах 1000-1200 °С и более с большой затратой тепла:

ЗСаО • P2Os + 5С = 2Р + ЗСаО + 5СО - 1634000 Дж,

причем часть его восстанавливается из шлака.

Фосфат железа менее прочен и восстанавливается при 900—1000 °С газом СО и частично углеродом, например:

2(3FeO ■ Р205) + 16СО = 3Fe2P + Р + 16С02.

Образующиеся при этих реакциях фосфор и фосфид Fe2P активно растворяются в железе, и практически весь фосфор шихты переходит в чугун. Таким образом, единственным способом получения чугуна с низким содержанием фосфора является использование чистых по фосфору рудных материалов.

Передельные чугуны содержат менее 0,15- 0,30 % фосфора; иногда используют высокофосфористые железные руды, получая чугуны с содержанием фосфора 1,0— 2,0 %.

5. Восстановление других элементов

Представление о возможности восстановления элементов, «ходящих в состав доменной шихты, может быть получено на основании термодинамических данных, характеризующих прочность их оксидов, т.е. величину их химического сродства к кислороду. Элементы доменной шихты по возрастанию сродства к кислороду располагаются в следующем порядке: Си, As, Ni, Fe, P, Zn, Mn, V, Cr, Si, Ti, Al, Mg, Ca. Соответственно, степень восстановления элементов тем меньше, чем правее стоит элемент в приведенном ряду.

Такие элементы как никель, медь, мышьяк, подобно железу и фосфору, почти целиком восстанавливаются в печи и переходят в чугун.

Ванадий и хром восстанавливаются аналогично марганцу — соответственно на 70-80 и на 80-90%, а титан- аналогично кремнию. Степень восстановления титана ниже, чем кремния. Алюминий, магний и кальций в доменной печи не восстанавливаются.

Особо следует отметить поведение цинка. Он содержится В некоторых железных рудах, а также попадает в доменные печи в составе добавляемых в шихту железосодержащих отходов — конвертерных шламов, колошниковой пыли и др. Поступая в печь в основном в виде ZnO, он легко восстанавливается при температурах > 950 °С: ZnO + С = Zn + СО и, испаряясь, поднимается с газами вверх. В зонах с умеренными Температурами Zn вновь окисляется до ZnO, реагируя с С02 и оксидами железа. Часть ZnO (10-30%) уносится из печи доменным газом; часть в смеси с сажистым углеродом осаждается на стенках печи, образуя большие настыли; часть осаждается в швах и порах футеровки, вызывая увеличение ее объема и возможность разрыва кожуха печи; часть осаждается на кусках шихты, и опускается вниз, где вновь восстанавливается, создавая циркуляцию цинка в печи, способствуя его накоплению с увеличением вредных отложений.

4 4. ОБРАЗОВАНИЕ ЧУГУНА

Восстанавливаемое во всем объеме печи железо получается в твердом виде, поскольку температура его расплавления (1535 °С) выше температур, имеющихся в доменной печи; при

этом восстановленное из твердых кусков шихты железо полу чается в виде твердой губки. В условиях избытка углерода и СО губчатое железо растворяет углерод (науглероживается). Этот процесс получает заметное развитие уже при температурах 400—600 °С и заключается в том, что на поверхности губчатого железа, являющегося катализатором, происходит распад СО (2СО = Ссаж+СОг) и выделяющийся сажистый углерод переходит в железо, образуя раствор Fe + С = = [С]_ или карбид Fe3C: Fe + 3C-Fe,C.

этом восстановленное из твердых кусков шихты железо полу чается в виде твердой губки. В условиях избытка углерода и СО губчатое железо растворяет углерод (науглероживается). Этот процесс получает заметное развитие уже при температурах 400—600 °С и заключается в том, что на поверхности губчатого железа, являющегося катализатором, происходит распад СО (2СО = Ссаж+СОг) и выделяющийся сажистый углерод переходит в железо, образуя раствор Fe + С = = [С]_ или карбид Fe3C: Fe + 3C-Fe,C.

По мере науглероживания температура плавления железа понижается (так температура плавления железа, содержащего 4,3 % С равна ИЗО °С), а само оно опускается в зоны с более высокими температурами. В определенный момент, когда температура плавления науглероженного железа становится равной температуре в печи, железо плавится (примерно при содержании углерода 2—2,5% и температуре около 1200 °С) и образуются капли жидкого металла, которые стекают в горн между кусками кокса. В жидком виде железо науглероживается еще более интенсивно — при контакте капель с раскаленным коксом и при контакте расплава с коксом в горне, происходит растворение углерода кокса в металле: Fe + Скокс = [С]ре.

В движущиеся капли металла и отчасти в еще твердое железо в небольших количествах переходят на разных горизонтах печи другие восстановленные элементы (кремний, марганец, фосфор и в некоторых случаях ванадий, мышьяк, хром, никель, медь), а также сера. Этот сплав железа с углеродом и другими элементами (чугун) скапливается в горне.

Таким образом, формирование чугуна из твердого восстановленного железа заключается в его науглероживании, расплавлении и растворении в нем других восстановленных элементов (обычно это марганец, кремний, фосфор и сера).

Окончательное содержание углерода в чугуне устанавливается в горне; оно не поддается регулированию и зависит от температуры чугуна и его состава.

Марганец и хром, Как карбидообразующие элементы, способствуют повышению содержания углерода в чугуне.

Кремний, фосфор и сера образуют с железом силициды, фосфиды и сульфиды, которые, являясь более прочными соединениями, чем карбид железа, разрушают его, способствуя

тем самым снижению содержания углерода в чугуне. Увеличение температуры чугуна вызывает повышение содержания углерода в нем. Применительно к современной доменной плавке примерное содержание углерода в чугуне (%) можно определить по следующей формуле:

С = 4,8 + О.ОЗМп - 0,27Si - 0.32Р - 0.032S.

В передельных чугунах содержание углерода обычно составляет 4,4—4,8 %, в литейном 3,5—4 %, в ферромарганце -- 7 %. Температура чугуна в горне равна 1400—1500 °С.

6 5. ОБРАЗОВАНИЕ ШЛАКА И ЕГО СВОЙСТВА

Помимо чугуна, в доменной печи образуется шлак, в который переходят невосстановившиеся оксиды элементов, т.е. СаО, MgO, Al203, Si02 и небольшое количество МпО и FeO, причем СаО специально добавляют к железорудной шихте для получения жидкого шлака.

Наведение в печи жидкого текучего шлака необходимо прежде всего для выведения из печи составляющих пустой породы железных руд, вносимых агломератом и окатышами, а гакже золы кокса. Основу пустой породы большинства руд гак же, как и основу золы кокса, составляют Si02 и А12Оэ, температура плавления которых (соответственно 1710 и 2050 °С) выше температур в доменной печи, в связи с чем они в печи расплавиться не могут. Поскольку доменная печь не приспособлена для удаления твердых продуктов плавки, необходимо перевести оксиды Si02 и А12Оэ в жидкую фазу, что достигается добавкой в шихту агломерации флюса — ишестняка, вносящего оксид СаО, который, взаимодействуя С Si02 и А1203, образует легкоплавкие химические соединения. Последние при температурах доменного процесса расплавляются, переводя пустую породу и золу кокса в жидкую фазу — шлак, который периодически выпускают через летки, освобождая печь от непрерывно поступающих сверху невос-станавливаемых оксидов. Другой важной функцией шлака является десульфурация: в шлак из чугуна удаляется сера.

Образование шлака. Основными стадиями сложного процесса шлакообразования в доменной печи являются: нагрев и размягчение железосодержащей части шихты, ее плавление, стекание в горн первичного шлака с изменением его соста-

ва, присоединение к нему золы кокса, формирование окончательного состава в горне.

ва, присоединение к нему золы кокса, формирование окончательного состава в горне.

При опускании в печи шихтовых материалов сохраняется их слоевое расположение (чередование слоев агломерата и кокса), и материалы остаются твердыми до поступления в участки печи с температурами около 1000-1100 °С, где начинается пластичная зона (рис. 37). В верхних наружных слоях этой зоны происходит размягчение и переход в пластичное состояние железосодержащих материалов со слипанием отдельных кусков в скопления; в толще зоны, где температура выше, начинается и протекает плавление, а ниже нее (где температуры составляют около 1200-1250 °С) оксидная фаза и восстановленное железо находятся в расплавленном состоянии и твердым остается лишь кокс. Эта зона пластичности или зона первичного шлакообразования может быть разной по форме и толщине и располагаться на разной высоте в зависимости от распределения шихтовых материалов и газового потока по сечению печи, расхода кокса и теплового состояния горна и печи, расхода дутья, состава и прочности агломерата и его восстановимости и ряда других факторов.

| Рис. 37. Схемы расположения пластичной зоны в доменной печи |

Некоторые возможные случаи расположения пластичной зоны даны на рис. 37; стрелками на нем показано движение поднимающихся газов, которые проходят лишь через слои кокса пластичной зоны, поскольку слипшиеся пластичные

участки рудных слоев практически газонепроницаемы. Форма и расположение зоны пластичности зависят в первую очередь от распределения газового потока по сечению печи. W-образная форма зоны (а) соответствует развитому периферийному потоку газов, вызываемому уменьшенной рудной нагрузкой (уменьшенной доли агломерата) на периферии печи; при увеличении рудной нагрузки на периферии и соответст-кенном усилении осевого потока газов зона пластичности приобретает Л-образную форму (г) и возможны ее промежуточные положения (б и в), в том числе плоское (в). Увеличение расхода кокса и нагрева дутья, ведущие к увеличению количества тепла, уносимого газами вверх, вызывают перемещение зоны пластичности вверх; аналогично влияет на положение зоны увеличение расхода дутья. Ухудшение восстановительной работы газов в верхних горизонтах печи и повышение вследствие этого количества невосстановленного Ь'еО в агломерате ведет к его размягчению и плавлению при более низких температурах, способствуя перемещению зоны пластичности вверх и увеличению ее толщины и т.д.

Формирующаяся ниже зоны пластичности жидкая оксидная фаза — расплавленнные пустая порода агломерата и окатышей и невосстановившиеся оксиды FeO и МпО — образует первичный шлак. По составу он отличается от конечного шлака в горне, в первую очередь более высоким содержанием FeO (до 5-15 %) и МпО. Первичный Шлак каплями стекает в горн через слой кокса ("коксовую насадку"), при этом изменяется его состав. В результате прямого восстановления железа и марганца в шлаке уменьшается содержание FeO и МпО, и он становится более тугоплавким. На горизонте фурм к шлаку присоединяется зола кокса (в основном Si02 и А12Оэ). При движении капель (особенно в горне) в шлак переходит сера. В районе горна в результате восстановления кремния несколько уменьшается количество Si02 в шлаке.

Конечный шлак на 85—95 % состоит из Si02, Al2Os и СаО и содержит, %: 38-42 Si02, 38-48 СаО, 6-20 А12Оэ, 2-12 MgO, 0,2-0,6 FeO, 0,1-2 МпО и 0,6-2,5 серы (в основном в ниде CaS). Температура шлака несколько выше температуры чугуна и составляет 1400—1560 °С.

Состав шлака, его физические свойства, основность и количество оказывают существенное влияние на ход доменной плавки и показатели работы печи.

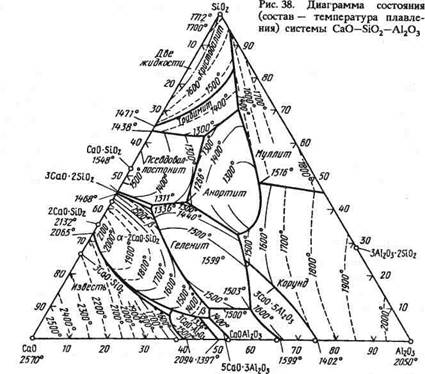

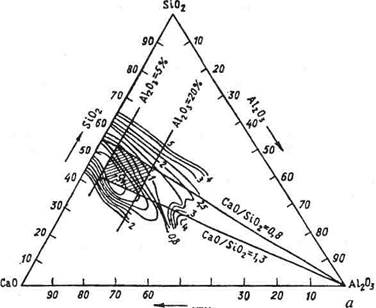

Физические свойства шлака. Состав шлаков для доменной плавки выбирают, исходя, прежде всего, из данных об их температуре плавления и вязкости при различных температурах. Поскольку основу доменных шлаков составляют СаО, Si02 и А1203, для характеристики свойств шлаков используют тройную диаграмму состава системы СаО—Si02—А1203, на которую наносят значения того или иного свойства, получая таким образом диаграммы состав—температура плавления, состав—вязкость и т.п. (рис. 38—40).

Физические свойства шлака. Состав шлаков для доменной плавки выбирают, исходя, прежде всего, из данных об их температуре плавления и вязкости при различных температурах. Поскольку основу доменных шлаков составляют СаО, Si02 и А1203, для характеристики свойств шлаков используют тройную диаграмму состава системы СаО—Si02—А1203, на которую наносят значения того или иного свойства, получая таким образом диаграммы состав—температура плавления, состав—вязкость и т.п. (рис. 38—40).

Температура плавления шлаков— величина условная, поскольку шлаки, как и другие многокомпонентные системы, плавятся в интервале температур. За температуру плавления шлаков принимают температуру ликвидуса (температуру полного исчезновения твердой фазы при нагреве или появления при охлаждении расплава). Температуру плавления шлаков, состоящих из СаО, Si02 и А12Оэ, характеризуют данные

|

17ТО°

рис. 38. На приведенной здесь диаграмме пунктирные и тонкие сплошные линии - это линии одинаковых температур пла-нления (изотермы), а жирные линии обозначают границы между областями кристаллизации отдельных химических соединений (СаО • Si02, СаО • А1203 • 2Si02 и многих других).

Поскольку содержание А1263 в доменных шлаках не превышает 20 %, практический интерес представляет часть диаграммы, примыкающая к стороне СаО—Si02 треугольника. Как видно из диаграммы, наиболее высокие температуры плавления у чистых оксидов (СаО и Si02), наиболее приемлемые (низкие) у шлаков, содержащих около 42—65 % СаО.

Однако для выбора состава шлака недостаточно знать эти температуры, так как некоторые из сплавов становятся хорошо подвижными при температуре, значительно превышающей температуру плавления. Например, самый легкоплавкий сплав — СаО • А1203 • 2Si02, содержащий примерно 62 % Si02, 14 % А1203 и 24 % СаО, температура плавления которого равна 1170 °С, приобретает хорошую текучесть лишь при нагреве до 1600 °С. Поэтому необходимо учитывать данные о вязкости шлаков. Вязкость— это внутреннее трение, препятствующее течению жидкости; она является величиной, обратной текучести. Единицей вязкости является Па • с (1 Па • с = 1Н • с/м2 = 1пуаз), т.е. за единицу вязкости 1 Па • с принимают вязкость такой жидкости, в которой сила в 1Н, приложенная к площади жидкости в 1м2 (т.е. 1 Па), находящейся на расстоянии 1м от другой такой же площади, вызывает перемещение жидкости со скоростью 1 м/с. Вязкость существенно понижается с ростом

температуры.

Для нормальной работы доменных печей вязкость шлака должна составлять 0,3—0,6 Па • с.

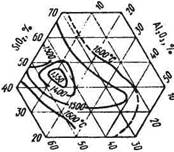

На рис. 39, б показан участок диаграммы состав—вязкость (при 1500 °С) шлаков системы СаО—Si02—А1203. Кривые линии на ней— это изокомы, т.е. линии с одинаковой вязкостью. Наименьшей вязкостью обладают шлаки, содержащие 45-50% СаО, 38-45 % Si02, 8-15% А12Оэ. Этому содержанию компонентов примерно соответствуют реальные доменные шлаки, состав которых отмечен на рис. 39, а заштрихованной областью (это шлаки с основностью от 0,8 до 1,3 и содержанием 5—20 % А1203).

Необходимо отметить, что реальные доменные шлаки имеют

|

|

| Рис. 39. Диаграмма состав-вязкость (при температуре 1500 °С) системы CaO-Si02-А12Оэ (а) и участок этой диаграммы (5) |

| 50 40 СаО |

более низкие, чем пока

более низкие, чем пока

занные на рис. 38 и 39,

температуры плавления и

вязкость вследствие на

личия в них других ком

понентов (MgO, FeO,

MnO, S и др.). В част

ности, полезно иметь в

шлаках 5—10 % MgO, что

ведет к снижению вязко-

сти и повышает жидко-

AljOj.V. " подвижность шлака.

Наряду с величиной вязкости доменные шлаки характеризуют температурой, при которой они обладают хорошей текучестью, например такой, чтобы они могли свободно вытекать из печи. На рис. 40 показана диаграмма В.Г.Воскобой-никова, характеризующая температуры, при которых шлаки того или иного состава имеют вязкость в 0,3 Па • с, т.е. обладают хорошей текучестью.

| СаО,% |

Основность шлаков является их важной технологической характеристикой. Ее выражают величиной отношения содержания основных оксидов в шлаке к содержанию кислотных: CaO/Si02 или (СаО + MgO)/Si02. При выплавке передельных чугунов основность CaO/Si02 реальных доменных шлаков нахо-

Рис. 40. Диаграмма температур

ДИТСЯ, Как ПраВИЛО, В Пре- хорошей текучести трехкомпо-

делах 0,9—1,2, достигая нентных шлаков

иногда значений 0,8—1,3. С тем, чтобы обеспечивалась более полная десульфурация (удаление серы из чугуна в шлак), желательно иметь более высокую основность шлака. Однако это требует большего расхода известняка, что увеличивает количество шлака и поэтому нежелательно (см. ниже). Кроме того, учитывают различие в поведении в доменной печи шлаков разной основности. Шлаки с невысокой основностью (1,1—1,0 и ниже), называемые кислыми, в процессе охлаждения застывают очень медленно, постепенно становясь все более тягучими, что не вносит резких изменений в ход доменного процесса. Основные же шлаки (с основностью 1,3 и более) имеют при высоких температурах более низкую вязкость, чем кислые, но в процессе охлаждения при достижении определенной температуры их вязкость резко возрастает, и они быстро затвердевают. На рис. 38—39 таким шлакам соответствуют участки диаграмм с наибольшей частотой (плотностью) изотерм и изоком. Работа с такими шлаками нежелательна, так как небольшое непроизвольное изменение состава шлака или температур в печи может вызвать резкое загустевание шлака и расстройство ровного хода печи.

С учетом изложенного, требуемые физические свойства шлака можно было бы достичь при основности (CaO/Si02) 0,8—0,9, однако с целью обеспечения более полной десуль-фурации ее чаще поддерживают более высокой (до 1,1—1,2). При выплавке ферромарганца, когда расход кокса и температуры в районе горна значительно выше обычных и поэтому верояность резкого загустевания шлака невелика, основность шлака повышают до 1,4—1,6.

Основность шлака оказывает определенное влияние на процессы восстановления. Чем выше основность конечного шлака, тем выше степень восстановления элементов, входящих в основные оксиды, т.е. железа и марганца, а кислые шлаки благоприятствуют восстановлению элементов кислотных оксидов, например кремния.

Основность шлака оказывает определенное влияние на процессы восстановления. Чем выше основность конечного шлака, тем выше степень восстановления элементов, входящих в основные оксиды, т.е. железа и марганца, а кислые шлаки благоприятствуют восстановлению элементов кислотных оксидов, например кремния.

Количество шлака на 1т выплавляемого чугуна (выход шлака) колеблется на разных заводах в пределах от 330—400 до 600—900 кг. Это количество, как и состав шлака, оказывает большое влияние на ход плавки и конечные показатели процесса.

Поскольку основу доменных шлаков составляет пустая порода железных руд, количество шлака определяется, в первую очередь, степенью обогащения железных руд, возрастая при недостаточной степени обогащения, т.е. при попадании в печь большого количества пустой породы. Наряду с этим количество шлака возрастает при увеличении его основности, поскольку оно достигается за счет увеличения расхода известняка в шихту, т.е. массы шлакообразующих.

Всегда стремятся работать с минимальным количеством шлака, поскольку при этом уменьшаются затраты тепла на расплавление и нагрев шлака до температур его выпуска и потери тепла со сливаемым шлаком, а также улучшается газопроницаемость шихты, распределение газов и их использование в печи в связи с уменьшением количества вязких масс в печи. В современных условиях доменной плавки уменьшение выхода шлака на 100 кг на 1т чугуна дает экономию кокса 20-25 кг/т чугуна и увеличивает производительность печи на 3—4 %.

Дата добавления: 2015-06-22; просмотров: 2515;