Технология и физико-химические основы получения губчатого железа и металлизованных окатышей

Губчатое железо получают восстановлением высококачественных руд или концентратов при относительно низких температурах (<1100°С), исключающих плавление, а также спекание руды.

В качестве восстановителей используют газы и газовые смеси: монооксид углерода, водород или их смеси различного состава и твердый углерод. Одним из основных требований, предъявляемых к восстановителям, является низкое содержание серы. Температурные условия процесса в значительной мере обусловлены видом применяемого восстановителя, что связано с кинетическими особенностями процесса восстановления твердых оксидов железа газом или твердым углеродом. При использовании твердого углерода необходимы более высокие температуры, так как скорость процесса восстановления лимитируется скоростью реакции регенерации монооксида углерода, (СО2 + С = 2СО), в результате которой вновь образуется монооксид углерода, расходуемый на восстановление оксидов железа.

Относительно низкие температуры процесса получения губчатого железа обусловливают невысокие скорости восстановления, поэтому в предложенных способах большое внимание уделяют интенсификации процесса. Для этой цели используют различные принципы подвода тепла, тонкое измельчение шихтовых материалов, их перемешивание при восстановлении и др. Это определяет особенности конструкций установок и агрегатов, применяемых для получения губчатого железа. Для получения губчатого железа применяют шахтные, кольцевые, туннельные и трубчатые печи. В последнее время разработан ряд процессов получения порошка губчатого железа в кипящем слое в специальных реакторах.

Получение губчатого железа и металлизованных окатышей в шахтных печах. Существует ряд способов, которые отличаются друг от друга конструкциями установок, составом и методом получения газа-восстановителя, а также способом подвода тепла, необходимого для процесса. Источниками тепла, подводимого непосредственно в рабочее пространство печи, могут быть следующие: 1) горючий восстановительный газ, а также продукты дожигания в печи части отработанного газа; 2) электрообогрев; 3) продукты сгорания (обогрев снаружи, через стенку печи).

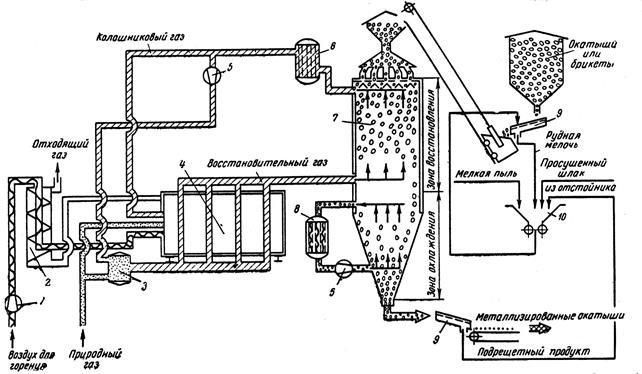

Одним из наиболее распространенных является способ «Мидрекс», разработанный в США. Схема установки «Мидрекс» приведена на рис. 21.

Рис. 21 Мидрекс

Основными элементами установки являются двухзонная шахтная печь и газовый реформер, предназначенный для конверсии природного газа СН4. В шахтной печи осуществляется восстановление окатышей газом, получаемом в реформере в результате конверсии природного газа диоксидом углерода СО2 по реакции СН4 + СО2 = 2СО + 2Н2. Конверсия природного газа в реформере проводится в присутствии никелевого катализатора при 950-980 °С. Никелевый катализатор находится внутри труб реформера, обогреваемых снаружи очищенным отходящим (колошниковым) из шахтной печи газом.

Полученный в реформере восстановительный газ, содержащий ~65 % Н2 и ~35 % СО, подается в среднюю часть шахтной печи через фурмы при 900 °С. Газ, проходя верхний слой окатышей, восстанавливает содержащиеся в них оксиды железа, а затем направляется для очистки и охлаждения в скруббер. Восстановление оксидов происходит по следующим реакциям: 1) ЗFe2O3 + Н2 = 2Fе3O4 + Н2О; 2) ЗFе2O3 + CO = 2Fе3O4 + CO2; 3) Fe3O4 + Н2 = 3FеO + Н2О; 4) Fе3O4 + CO = 3FеO + CO2; 5) FeO + Н2 = Fе + Н2О; 6) FеО + СО = Fе + СО2. Часть очищенного газа (1/3) поступает в конверсионную установку, где смешивается с природным газом, остальная часть направляется для обогрева установки. Восстановленные окатыши постепенно опускаются в конусную часть печи (зону охлаждения) и затем выгружаются из нее при 40-50 0С. Охлаждение окатышей в конусной части происходит газом, который отсасывается из ее верхней части, проходит скруббер и направляется компрессором в нижнюю часть конуса. Охлажденные окатыши после отсева мелочи поступают в бункер, в котором хранятся в инертной атмосфере перед плавкой в электродуговой печи. Они содержат до 95 % железа и 0,7-1,0 % углерода. Печь с годовой производительностью 400 тыс. т металлизованного сырья имеет объем 300 м3. Продолжительность пребывания окатышей в печи составляет 8-12 ч, из них 4-6 ч - в восстановительной зоне. Процесс полностью автоматизирован, включая и операцию получения восстановительного газа. Регулируется и контролируется соотношение количеств очищенного колошникового и природного газов, температура и состав восстановительного газа, расходы газов и другие параметры процесса.

Процесс прямого восстановления «Плазморед» (рис. 22), осуществляемый в шахтной печи, разработан в Швеции и предусматривает использование плазмы для получения восстановительного газа.

Процесс прямого восстановления «Плазморед» (рис. 22), осуществляемый в шахтной печи, разработан в Швеции и предусматривает использование плазмы для получения восстановительного газа.

Рис.22 Плазморед

Этот процесс разработан применительно к ранее эксплуатируемой установке Виберга, которая включает шахтную печь с расширяющимся книзу профилем, газовый реформер с плазматроном и доломитовый фильтр, через которые циркулирует газ. Восстановительный газ, состоящий преимущественно из СО и Н2, нагретый до 950 °С,поступает в нижнюю часть печи и движется вверх навстречу опускающимся шихтовым материалам (окатышам). Восстановление оксидов железа окатышей по реакциям, приведенным выше, происходит в две стадии:1) предварительное восстановление до FеО в среднем горизонте печи; 2) окончательное восстановление до металлического железа в нижней части печи. Большая часть газа (2/3) с температурой 880-950 0С отводится из печи компрессором и подается в газовый реформер. В реформере установлены плазматроны, при помощи которых газ нагревают до 4000-5000 °С и осуществляют конверсию различных видов топлива (газ, уголь, нефть). Из реформера газ поступает в фильтр с доломитом, где очищается от серы и затем направляется в нижнюю часть шахтной печи. Производительность установки до 70 тыс. т металлизованных окатышей в год. Применение плазматронов позволило снизить расход электроэнергии, использовать разнообразные виды топлива и повысить производительность установки.

Получение губчатого железа в тиглях (способ Хеганес) предусматривает использование твердого восстановителя. В огнеупорные тигли (шамотные или карборундовые) чередующимися слоями загружают тонкоизмельченный богатый железом концентрат или окалину и смесь коксика с известняком или доломитом. Коксовую мелочь дают в избытке (по сравнению с теоретическим необходимым для восстановления) для предотвращения вторичного окисления железа при охлаждении. Известняк добавляют для поглощения серы, которая содержится в коксике. Таким образом, в качестве шихтовых материалов можно использовать сернистое топливо и тонкоизмельченную руду и концентрат, что является преимуществом метода. Тигли помещают в печь периодического действия, в которой нагревают до 1100-1200 °С и выдерживают при этой температуре длительное время. Печь туннельного типа обеспечивает достаточно быстрый и равномерный нагрев тиглей. Тигли с шихтой устанавливают на вагонетках, которые, двигаясь в туннельной печи, последовательно проходят зоны нагрева, выдержки и охлаждения. При нагреве шихты происходит газификация углерода вначале с образованием СО2, которая затем превращается в СО по реакции С + СО2 = 2СО. При температуре >1000 °С газовая фаза содержит ~99 % СО, что обеспечивает достаточную полноту восстановления оксидов железа. Продолжительность рабочего цикла в туннельных печах, вмещающих 1360 тиглей, составляет до 100 ч. Из магнетитового концентрата, содержащего до 71,4 % Fе, получают губчатое железо с 97-99 % Fе, 0,10-0,20 % С, 0,01 % Р и 0,01-0,016 % S. Для получения железа с меньшей концентрацией углерода продукт подвергают обжигу в атмосфере водорода.

Губчатое железо используют для получения железного порошка, а также в шихте электросталеплавильных печей. Установки этого типа имеют относительно невысокую производительность (15-30 тыс. т в год).

Дата добавления: 2015-06-22; просмотров: 3325;