Поведение галлия

Основное количество галлия добывают из при переработке алюминиевого сырья. Производство алюминия из рудного сырья состоит из двух стадий: производства глинозема и электролитического получения металлического алюминия из глинозема. В промышленной практике в производстве глинозема приняты два способа разложения алюминиевых руд: автоклавное выщелачивание растворами NaOH (способ Байера), применяемое для бокситовых руд с малым содержанием кремния, и способ спекания с содой или известняком для бокситов и нефелиновых руд, а также совмещенные их варианты. В обоих способах большая часть галлия (до 70%) переходит в алюминатные растворы, из которых при дальнейшей переработке может извлекаться галлий.

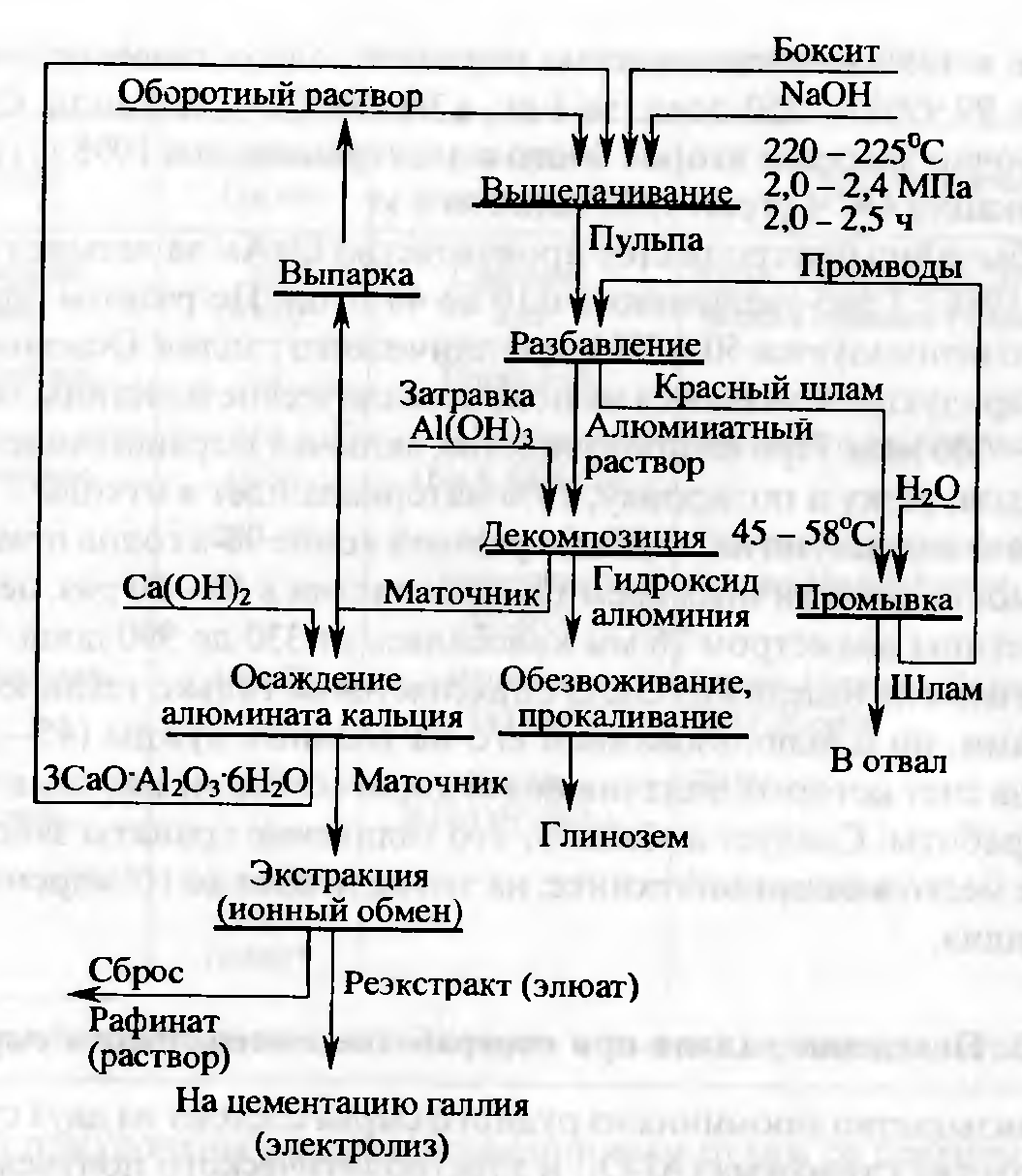

Способ Байера основан на обратимости реакций взаимодействия гидроксидов со щелочью (принципиальная схема показана на рисунке 4.1):

А1(ОН)3 + NaOH → Na[Al(OH)4]

Ga(OH)3 + NaOH → Na[Ga(OH)4]

Рисунок 4.1 — Принципиальная схема переработки бокситов по способу Байера.

В щелочном растворе образуются растворимые алюминаты и галлаты, которые подвергаются декомпозиции (разложению), в результате чего в той или иной форме выделяется гидроксид. В этом способе декомпозиция является основным процессом, при котором соотношение Ga:Аl в циркулирующих оборотных растворах увеличивается приблизительно в 50 раз.

Основным фактором, который определяет концентрирование галлия в растворе, является большая устойчивость галлатных комплексов, вследствие чего при понижении рН алюминатный комплекс разлагается раньше с выделением осадка при рН 10,4, а галлат — при рН 9,1. В зависимости от условий разложения соосаждение галлия с осадком гидроксида алюминия меняется. Реальный процесс протекает в неравновесных условиях, большое значение поэтому приобретают диффузионные и сорбционные процессы, кинетические факторы. Быстрый рост осадка увеличивает захват галлия, так как препятствует диффузионному переносу галлат-иона от поверхности осадка в объем раствора.

Циркулирующий оборотный раствор постепенно обогащается галлием и при определенной его концентрации наступает равновесие между раствором и осадком; увеличение концентрации галлия в растворе приводит к увеличению его захвата осадком. Оборотный раствор и является источником для получения галлия.

Содержание галлия в основных продуктах, получаемых по способу Байера, %:

| Продукт | Содержание Ga |

| Боксит | 50–60 г/т |

| Красный шлам | 20 г/т |

| Раствор алюминатный | 0,11–0,14 |

| Гидроксид алюминия | 30 г/т |

| Глинозем | 45 г/т |

| Упаренный алюминатный раствор | 0,22–0,26 г/л |

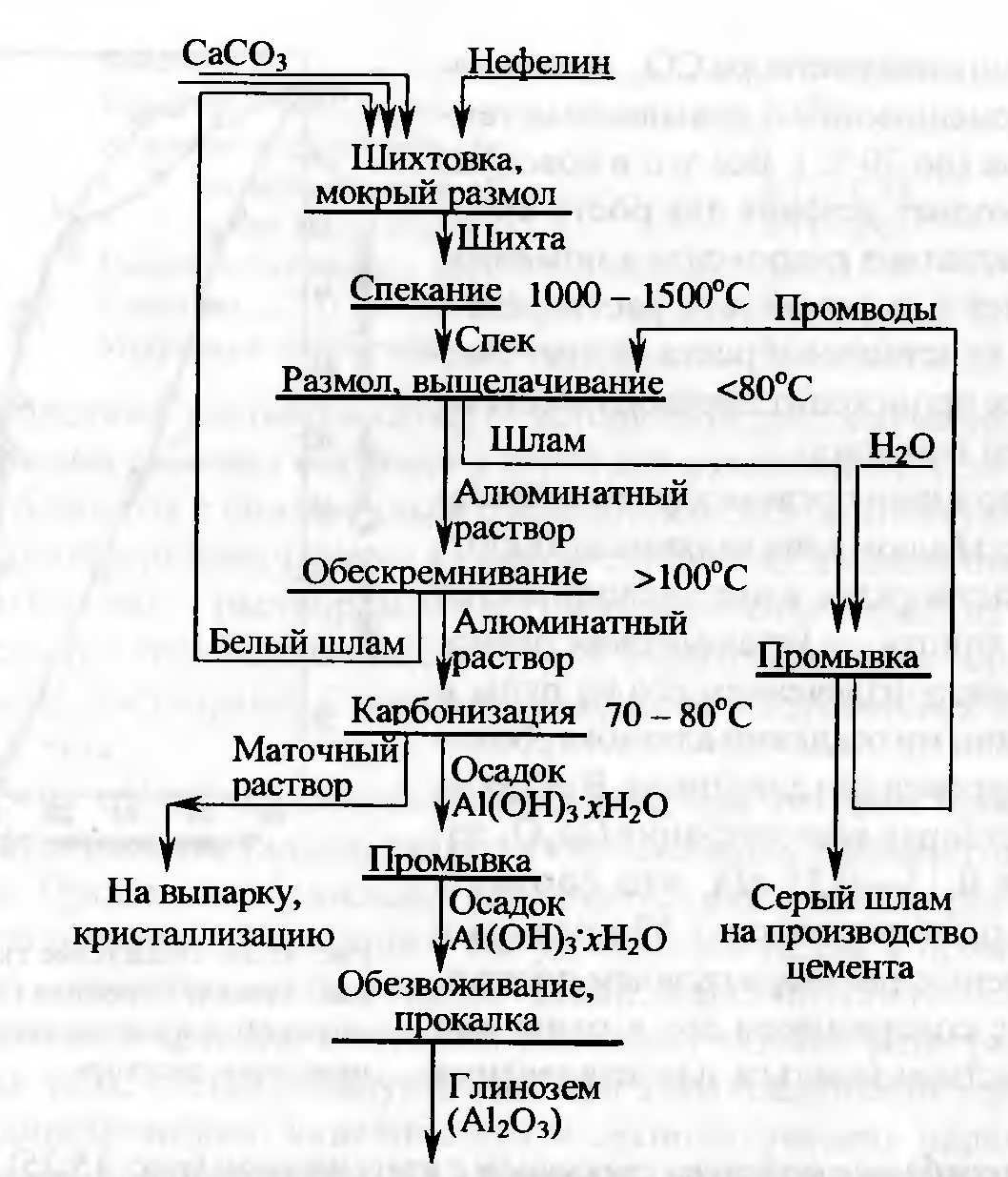

Спекание бокситов с содой или известняком. Для переработки алюминиевого сырья с повышенным содержанием кремния используют спекание с содой или известняком; в первом случае спек выщелачивают водой, во втором — раствором соды. При переработке нефелина используют только спекание с известняком и выщелачивание оборотными содовыми растворами. Спекание проводится в барабанных вращающихся печах.

В этих способах основным процессом, при котором происходит концентрирование галлия, является карбонизация алюминатных растворов. Процесс карбонизации заключается в понижении рН алюминатного раствора насыщением его углекислым газом, в промышленности — очищенными дымовыми газами. Карбонизация — сложный гетерогенный процесс, в котором участвуют газовая фаза, раствор и твердая фаза; состав образующихся при этом соединений зависит от термодинамических, кинетических и технологических параметров. Карбонизацию проводят в одну или две стадии. На первой стадии происходит ряд взаимодействий, суммарный результат которых можно представить реакцией

2Na[Al(OH)4] + СО2 → Na2CО3 + 2Al(OH)3 + Н2О.

На первую стадию карбонизации поступает раствор, содержащий до 100–120 г/л А12O3 и 0,06–0,07 г/л Ga2O3. Режим 1-й стадии карбонизации алюминатного раствора должен обеспечить минимальное соосаждение галлия с гидроксидом алюминия. Оптимальными являются технологические параметры, которые направлены на максимальное приближение кристаллизации гидроксида алюминия к равновесной. Такими условиями являются: обязательное введение затравки, медленное насыщение раствора СO2, интенсивное перемешивание и повышенная температура (до 70°С). Все это в совокупности создает условия для роста крупных кристаллов гидроксида алюминия; кроме того, в результате растворения мелких кристаллов и роста за этот счет крупных происходит переход галлия из затравки в раствор.

Маточники после осаждения основной массы алюминия являются оборотными растворами, в них накапливается галлий вплоть до установления равновесия между излечением его из руды и выделенными осадками алюмокарбонатов и гидроксидом алюминия. В оборотных растворах концентрация Ga2O3 достигает 0,15–0,25 г/л, что соответствует приблизительно 50-кратному обогащению раствора галлием по сравнению с содержанием его в руде; они могут использоваться для извлечения галлия.

В качестве примера на рисунке 4.2 приведена технологическая схема переработки нефелина.

Содержание галлия в основных продуктах, получаемых при переработке нефелина:

| Продукт | Содержание Ga |

| Нефелин | 30 г/т |

| Серый шлам | 1 г/т |

| Белый шлам | 5 г/т |

| Глинозем | 110 г/т |

| Алюминатный раствор после карбонизации | 0,019–0, 020 г/л |

| Промывные воды | 0,001–0, 002 г/л |

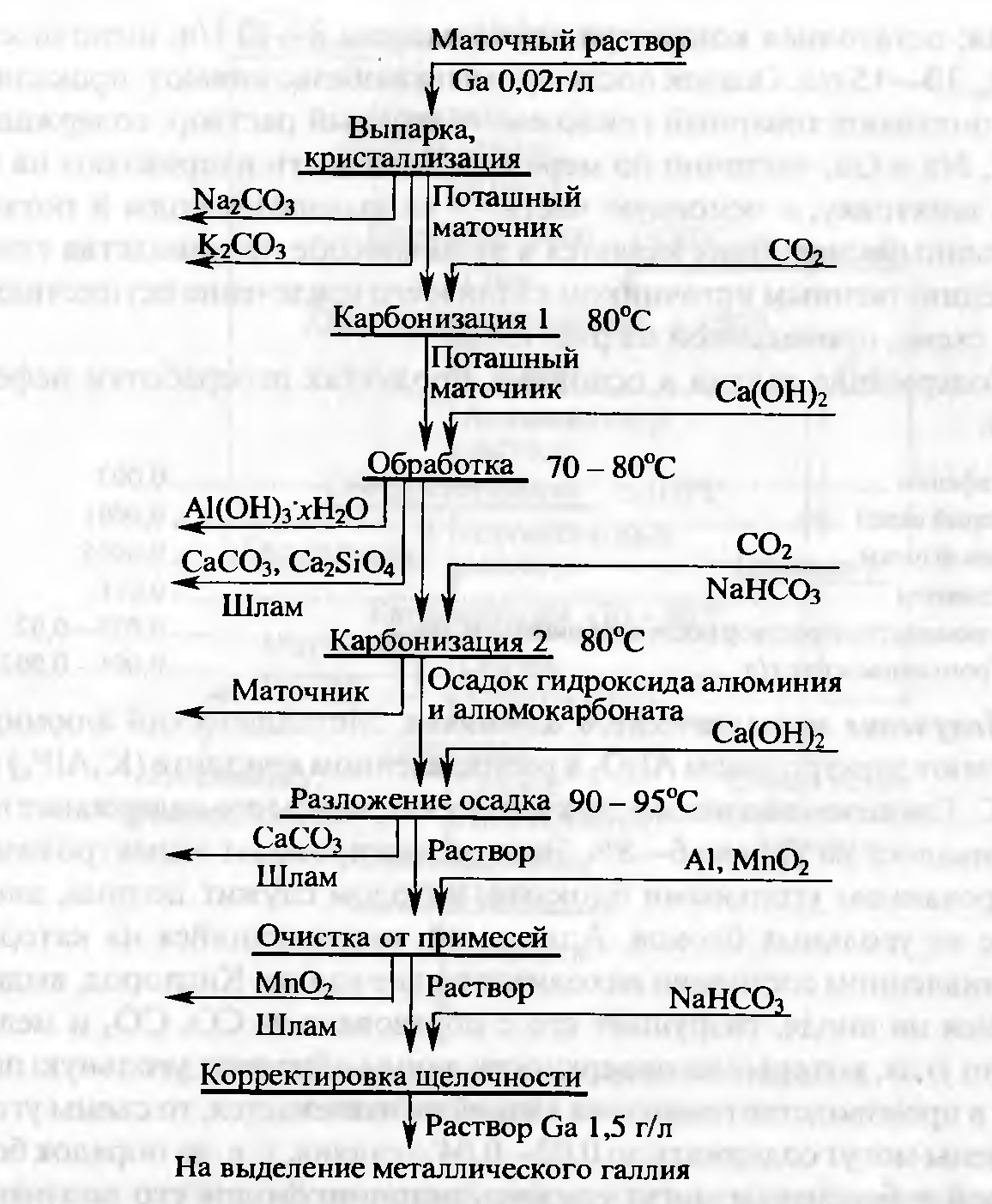

Из алюминатных растворов в осадок выделяют 85–90% алюминия и теряется около 10% галлия; остаточная концентрация алюминия 8–10 г/л, щелочность 10–15 г/л. Маточный раствор, содержащий А1, К, Na и Ga, частично по мере необходимости направляют на головные операции, а основную часть — на выделение соды и поташа. «Поташный» маточник является в этом способе производства глинозема единственным источником галлия.

Переработку содово-поташных растворов осуществляют по схеме, приведенной на рисунке 4.3.

Получение металлического алюминия. Так как при переработке алюминиевого сырья значительное количество галлия извлекается в глинозем, то его концентрирование возможно в схемах получения металлического алюминия. Металлический алюминий получают электролизом глинозема в расплавленном криолите. Глинозем вводится в электролит так, чтобы его содержание поддерживалось на уровне 6–8%. Электролиз проводят в электролизере, футерованном угольными блоками, катодом служит подина, аноды также из угольных блоков. Алюминий, выделяющийся на катоде, в расплавленном состоянии находится на дне ванны. Кислород, выделяющийся на аноде, разрушает его с образованием СО, СО2 и мелких частиц угля, которые на поверхности ванны образуют угольную пену.

Рисунок 4.2 — Принципиальная схема переработки нефелина спеканием с известняком.

Рисунок 4.3 — Принципиальная схема извлечения галлия при переработке маточника карбонизации от вскрытия нефелина.

Если в производстве глинозема галлий не извлекается, то съемы угольной пены могут содержать до 0,02–0,04% галлия, т. е. на порядок больше, чем в боксите, и могут служить источником для его получения. При том же условии в черновой алюминий переходит 50–60% галлия; в нем содержание галлия 0,01–0,02% и до 3% других примесей. Для получения алюминия с содержанием примесей < 0,01% его подвергают электролитическому рафинированию.

Для получения алюминия чистотой 99,99% и выше используют трехслойный электролиз. Сущность его заключается в анодном растворении чернового алюминия, при котором он переходит в виде иона в электролит, а затем на катоде выделяется чистый алюминий. Более электроположительные элементы, чем Al (Сu, Fe, Si, Ga и др.), не растворяются, менее электроположительные — растворяются, но на катоде не выделяются, а накапливаются в электролите. В трехслойном способе чистый алюминий (2,3 г/см3) плавает на поверхности электролита, в состав которого входят, %: 55 ВаС12, 24 Na3AlF6, 16 A1F3, 5 NaCl, причем ВаС12 вводят в него для повышения плотности (~2,71 г/см3). В анодном сплаве содержатся А1, Сu (30%), Fe, Si, Ti, V, Ga и др. Расплавленный анодный сплав образует третий слой в нижней части электролизера (3,0–3,3 г/см3). Его температура плавления повышается от 520 до 720°С в ходе процесса по мере уменьшения содержания в нем алюминия. Электролиз проводят при 750°С. В отработанном анодном сплаве содержится 0,2–0,5% галлия.

Переработка сульфидных цинковых концентратов. При обогащении сульфидных полиметаллических руд получают цинковые, медные, свинцовые и другие концентраты. Из них только цинковые концентраты содержат галлия несколько больше, чем руда, большая часть галлия входит в состав алюмосиликатных минералов пустой породы.

Основной способ получения металлического цинка — гидрометаллургический, поэтому концентрат подвергают окислительному обжигу (~1000°С) с практически полным удалением сульфидной серы. Галлий при этом полностью остается в огарке в виде Ga2О3, галлатов и других соединений. Огарок подвергают двухстадийному кислотному выщелачиванию, в результате которого галлий переходит в «цинковый» кек, который перерабатывают вельцеванием при 1200°С.

В вельц-оксиды возгоняется не более 20% галлия, большая часть остается в твердом остатке —клинкере и теряется. Вельц-оксиды растворяют в отработанном сернокислотном электролите, дальнейшая переработка зависит от состава раствора. Существует большое число ее вариантов, (простейший из них — нейтрализация раствора порциями вельц-оксидов до рН 4–4,5; в осадок выпадают гидроксиды тех металлов, рН осаждения которых меньше: Fe(III), Zn, As, Сu, Sb, In, Ge, Ga. Полученный «железный» кек является коллективным концентратом для получения Ga, In, Ge и других металлов. Содержание галлия в нем ~0,01%.

Другие возможные источники галлия. При рудно-термической плавке ильменитовых концентратов галлий концентрируется в пылях, которые обогащаются примерно в 10 раз (до ~0,06%). При вторичной термической обработке их с восстановителем во вторичных возгонах при почти полном извлечении галлия концентрация его достигает 0,10–0,12%. При переработке титановых шлаков по сернокислотной технологии на пигментный TiO2 в отработанной гидролизной кислоте содержание галлия равно 10—12 мг/л.

При переработке титановых шлаков по технологии хлорирования при получении того же TiO2 образуются солянокислые растворы с концентрацией галлия до 50 мг/л.

Но, видимо, наиболее перспективна переработка золы и зольных уносов, образующихся при сжигании и газификации каменных углей, на частицах которых конденсируются галлий и германий, опыт по извлечению которого имеется.

Дата добавления: 2015-06-22; просмотров: 2811;