Конструкция основных механизмов машины непрерывного литья заготовок

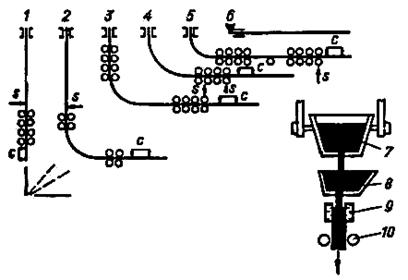

Наиболее строгая классификация машин непрерывного литья заготовок основана на пространственном расположении и продольном расположении той части технологического канала, где происходит кристаллизация заготовки. Основные типы МНЛЗ (рис.9.2-6):

- вертикальные,

- радиальные,

- криволинейные,

- горизонтальные.

Вертикальные иногда выполняют с изгибом и выпрямлением полностью затвердевшей заготовки. Криволинейные машины строятся как с радиальным, так и с прямым, вертикально расположенным кристаллизатором.

Рис.9.2-6. Схемы машин непрерывного литья заготовок и заливки металла в кристаллизатор

1 – вертикального типа; 2 – вертикального типа с изгибом; 3 – с вертикальным кристаллизатором, короткой вертикальной частью и последующим изгибом по радиусу; 4 – радиального типа; 5 – криволинейного типа; 6 – горизонтального типа; 7 – сталеразливочный ковш; 8 – промежуточный ковш; 9 – кристаллизатор; 10 – механизм вытягивания слитка

Сечение отливаемых заготовок изменяется в остаточно широких пределах:

- квадратные заготовки от 80×80 до 370×370 мм×мм;

- крупные сортовые заготовки от 320×450 до 430×610 мм×мм;

- слябовые заготовки от 50×175 до 310×2500 мм×мм.

При этом в качестве одной из тенденций является приближение профиля заготовки к сечению готового изделия. К установкам непрерывной разливки стали нового поколения относят тонкослябовые установки непрерывной разливки стали (с толщиной слябов ~ 50 мм), а также двухвалковые и ленточные машины для непосредственной отливки тонкой полосы (до 1 мм и менее).

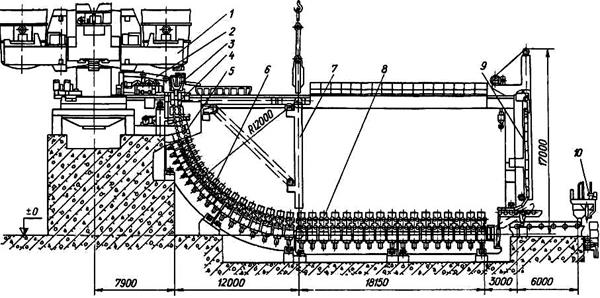

Основные элементы конструкции МНЛЗ представлены на рис.9.2-7.

Рис.9.2-7. МНЛЗ радиального типа

1 – поворотный стенд; 2 – тележка для промежуточного ковша; 3 – промежуточный ковш; 4 – кристаллизатор; 5 – неприводная роликовая секция;

6 – роликовая секция радиального участка; 7 – манипулятор; 8 – роликовая секция горизонтального участка; 9 – машина для ввода затравки снизу; 10 – газовая резка

Назначение оборудования на разливочной площадке – обеспечить технологические операции от приема сталеразливочных ковшей с жидким металлом до бесперебойной подачи металла в кристаллизатор в режиме длительной разливки методом «плавка на плавку».

Замена сталеразливочных ковшей при разливке сериями производится с помощью специальных стендов. Основные типы стендов для сталеразливочных ковшей:

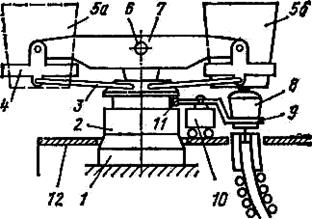

а) подъемно-поворотный (рис.9.2-8) (с поворотным кругом, на колонне, с индивидуальным подъемом ковшей, с одновременным подъемом ковшей и т.д.);

б) передвижной (портальный, полупортальный, мостовой на эстакаде).

Рис.9.2-8. Поворотный стенд МНЛЗ

1 – опорная станина; 2 – поворотная платформа; 3 – тяга; 4 – подвеска; 5а и 5б – сталеразливочный ковш; 6 – ось крепления консоли; 7 – консоль; 8 – промежуточный ковш; 9 – несущая рама тележки; 10 – тележка; 11 – опорные ролики; 12 – рабочая площадка МНЛЗ

Стенд должен обеспечить перемещения сталеразливочного ковша из резервной позиции в рабочую за минимальное время, которое не должно превышать 30÷40 секунд.

Назначение промежуточного ковша:

а) распределение жидкого металла между кристаллизаторами (ручьями) МНЛЗ, которых может быть до 6÷8 штук,

б) обеспечение непрерывности и стабильности технологического процесса в период замены сталеразливочных ковшей при разливке в режиме «плавка на плавку»,

в) снижение высоты падения (кинетической энергии) струи жидкого металла, что уменьшает размывание корочки слитка, формирующегося в кристаллизаторе.

Для защиты струи металла от вторичного окисления между сталеразливочным и промежуточным ковшами используется экранирующая огнеупорная труба с подводом в нее аргона.

Промежуточный ковш оснащают стопорными устройствами или шиберными затворами (трехплиточными). Подача жидкого металла из промежуточного ковша в кристаллизаторы осуществляется через погружные огнеупорные стаканы. Сверху промежуточный ковш закрывается металлической или футерованной крышкой с отверстиями для подачи жидкой стали, для разогрева футеровки горелками и наведения теплоизолирующих смесей на зеркале металла.

Кристаллизатор предназначен для формирования необходимого профиля заготовки (квадрат, прямоугольник, круг, «собачья кость») и получения твердой корочки на выходе из кристаллизатора, толщина которой исключает разрушение:

- под действием тепла жидкой фазы и ферростатического давления,

- при взаимодействии с направляющим аппаратом зоны вторичного охлаждения.

Эффективность выполнения кристаллизатором своих функций во многом определяет:

- производительность машины,

- качество слитка (установлено, что подавляющее число поверхностных дефектов: продольные и поперечные горячие трещины, ужимины плены, паукообразные трещины, - зарождаются в кристаллизаторе.

Требования к материалу рабочих стенок кристаллизатора:

- высокая теплопроводность,

- износоустойчивость,

- стабильность механических свойств при повышенных температурах,

- плохая смачиваемость жидкой сталью,

- отсутствие вредного воздействия на поверхность заготовки в результате взаимодействия,

- относительная экономичность.

С точки зрения теплопроводности наилучший материал электролитическая медь. Однако у меди как материала для кристаллизаторов есть недостатки:

- возможно прилипание жидкой стали к медной поверхности (хорошее смачивание),

- низкая стойкость и повышенный износ особенно при высоких скоростях разливки из-за низкой температуры разупрочнения (~ 250 оС),

- попадание меди на поверхность заготовки рассматривают в качестве одной из причин паукообразных поверхностных трещин.

В связи с этим в целях повышения служебных характеристик кристаллизаторов нашло применение:

- легирование меди (использование в качестве материала кристаллизаторов сплава с серебром, дисперсионно-твердеющего сплава с никелем, кобальтом, кремнием и хромом, хромовых и хромоциркониевых бронз),

- использование покрытий рабочих поверхностей износостойкими и термостойкими материалами (распространение получили хромовые, никелевые, железо-никелевые и многослойные покрытия).

В целях наилучшего выполнения кристаллизатором своих функций его форма учитывает усадку стали в процессе затвердевания, поэтому имеет место конусность стенок с уменьшением размера между ними в нижней части.

На одной МНЛЗ возможна отливка слитков разного сечения:

- требуется замена кристаллизатора и раствора поддерживающих устройств в зоне вторичного охлаждения,

- на слябовых МНЛЗ возможно перемещение узких стенок как в паузах между разливками, так и без прекращения процесса разливки,

- в комбинированных МНЛЗ (в одном ручье возможна отливка широкого сляба и нескольких узких заготовок) используют кристаллизатор, имеющий перегородку.

Отвод тепла осуществляется водой, циркулирующей в каналах, расположенных вблизи рабочих поверхностей. Используют кристаллизаторы:

- с прямоугольными фрезерованными каналами в медных плитах со стороны стального корпуса,

- со сверлеными каналами.

Поддержание постоянного уровня жидкого металла в кристаллизаторе в процессе разливки – необходимое условие обеспечения качества поверхности слитка и стабильности технологического процесса. Используют измерители уровня металла радиоактивного или электромагнитного типа. Автоматическая система регулирования уровня в зависимости от конкретных условий поддерживает его с точностью от ± 2 до ± 5 мм.

В целях исключения прилипания металла к кристаллизатору используют механизм качания, который сообщает кристаллизатору возвратно-поступательное движение с определенной частотой и амплитудой.

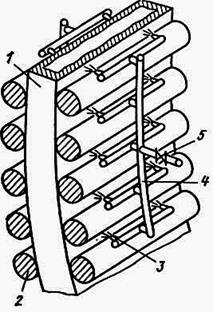

В зоне вторичного охлаждения располагаются поддерживающие устройства и, собственно, система вторичного охлаждения заготовки. Для предотвращения выпучивания (раздутия) слитка в зоне вторичного охлаждения устанавливают рамы с поддерживающими роликами (рис.9.2-9) или конструкции из массивных поддерживающих брусьев. Кроме того, на поддерживающие устройства могут быть возложены функции:

- непрерывного вытягивания заготовки и перемещения ее вдоль технологической линии МНЛЗ,

- выпрямления и изгиба с последующим выпрямлением.

Рис.9.2-9. Секция вторичного охлаждения криволинейной МНЛЗ

1 – слиток; 2 – опорный ролик; 3 – форсунка; 4 – трубчатый коллектор; 5 – задвижка

Назначение системы вторичного охлаждения – регламентированное охлаждение орошением поверхности заготовки в целях обеспечения оптимального теплоотвода для окончательного затвердевания заготовки. Используют водяное и водовоздушное охлаждение с объемным соотношением воды и воздуха от 1 : 10 до 1 : 50. Преимущество водовоздушного охлаждения – улучшение качества поверхности сляба, снижение пораженности заготовки поверхностными трещинами за счет более равномерного охлаждения, минимизации термоцикличности, стабильности теплоотвода и надежности работы форсунок.

В начале разливки используется вспомогательное устройство, которое называется затравка (рис.9.2-10). Она предназначена для формирования временного дна в кристаллизаторе при заливке в него жидкой стали и для последующего вытягивания заготовки из кристаллизатора.

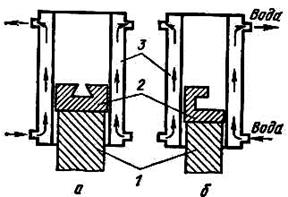

Рис.9.2-10. Затравка в кристаллизаторе перед началом разливки

а – с головкой, имеющей паз в виде ласточкиного хвоста; б – с Г-образной головкой; 1 – затравка; 2 – головка затравки; 3 – кристаллизатор

Разделение непрерывнолитых заготовок на мерные длины осуществляется на выходе из МНЛЗ с помощью машины газовой резки.

Дата добавления: 2015-06-22; просмотров: 3354;