Разливка стали. Слиток – массивная отливка простой конфигурации, предназначенная для обработки давлением.

Слиток – массивная отливка простой конфигурации, предназначенная для обработки давлением.

Разливка стали – технологический процесс получения слитков.

9.2.1. Способы разливки:

1. Разливка в изложницы – процесс получения слитков путем периодического заполнения чугунной формы.

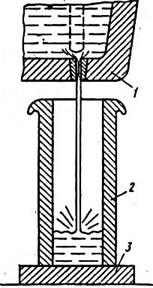

1.1. Разливка сверху (рис.9.2-1).

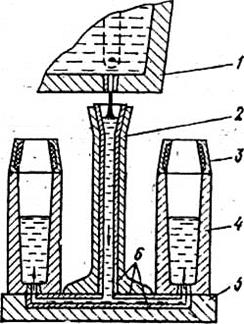

1.2. Сифонная разливка (рис.9.2-2) – наполнение изложниц жидкой сталью снизу с использованием принципа сообщающихся сосудов.

2. Непрерывная разливка.

Рис.9.2-1. Схема разливки стали сверху

1 – сталеразливочный ковш; 2 – изложница; 3 - поддон

Рис. 9.2-2. Схема сифонной разливки стали

1 – сталеразливочный ковш; 2 – центровая; 3 – прибыльная надставка; 4 – изложница; 5 – поддон; 6 – сифонный кирпич

Преимущества сифонной разливки перед разливкой сверху:

1. Возможность разливки плавок большой массы в слитки малого развеса.

2. Выше качество поверхности слитка.

3. Легче следить за скоростью наполнения изложницы и регулировать скорость разливки.

4. Меньшая длительность разливки.

Недостатки сифонной разливки перед разливкой сверху:

1. Сложность и повышенная стоимость разливки, обусловленная расходом сифонного кирпича, установкой дополнительного оборудования и затратами труда на сборку поддонов и центровых .

2. Дополнительные потери металла в виде литников (0,7-2,5% от массы разливаемой стали) и возможность потерь металла при прорывах через сифонные кирпичи.

3. Необходимость нагрева металла в печи до более высокой температуры, так как он дополнительно охлаждается в каналах сифонного кирпича.

Разливка сверху используется для разливки рядовых марок сталей. Сифонная разливка – для разливки качественных, легированных сталей и при разливке в слитки меньше 2,5 т.

Суть наиболее распространенного варианта непрерывной разливки – жидкую сталь непрерывно заливают в водоохлаждаемую изложницу без дна – кристаллизатор, из нижней части которого вытягивают затвердевший по периферии слиток с жидкой сердцевиной (рис.9.2-3). Далее слиток движется через зону вторичного охлаждения, где полностью затвердевает, после чего его разрезают на куски определенной длины. Разливку ведут до израсходования металла в сталеразливочном ковше или же разливают без перерыва металл из нескольких ковше (разливка методом «плавка на плавку»).

|

Рис.9.2-3. Схема отливки и затвердевания непрерывнолитого слитка

1 – кристаллизатор; 2 – жидкий металл; 3 – затвердевший металл; 4 – опорный ролик; 5 – форсунка для подачи распыленной воды на слиток; 6 – тянущие валки

Преимущества непрерывной разливки по сравнению с разливкой в изложницы:

1. Существенно повышается выход годного металла (на 10-15%). Верхняя часть слитка (13-20%) при прокатке идет в обрезь из-за наличия усадочной раковины. Процент обрези при непрерывной разливке существенно меньше.

2. Упрощается производство и улучшаются технико-экономические показатели, так как

- отпадает необходимость в обжимных станах (блюмингах, слябингах).

- уменьшаются энергетические затраты, потребность в рабочей силе и площадь завода.

3. Повышается качество металла (за счет снижения химической и структурной неоднородности).

4. Уменьшаются затраты ручного труда и улучшаются условия труда при разливке.

5. Создаются условия для автоматизации процесса разливки.

Дата добавления: 2015-06-22; просмотров: 1171;