Обработка металла твердыми порошкообразными материалами

Сущность процесса – создание длительного контакта жидкого металла и твердого реагента в условиях развитой поверхности и интенсивного перемешивания. Система «металл-реагент» быстро приходит в равновесие. Природа реагента и характер протекающих реакций определяется целями обработки.

Увеличение контактной поверхности получают за счет измельчения материалов. Интенсивное перемешивание достигается путем подачи измельченных материалов в токе несущего газа (чаще всего используют аргон, возможно использование воздуха, природного газа, азота). Это ускоряет процессы взаимодействия порошков с металлом, идущие в диффузионном режиме. Кроме того, газ-носитель может оказывать самостоятельное рафинирующее воздействие на металл, повышая эффективность обработки.

Этот технологический прием внепечной обработки получил название «инжекционная металлургия» (TN-процесс, рис.9.1-5). Его используют в целях:

1. Десульфурации металла, вдувая в токе аргона металлические порошки (Сa, Mg) и порошки шлакообразующих матералов).

2. Раскисления металла, вдувая в токе аргона металлические порошки (Сa, Mg).

3. Легирования.

4. Науглероживания.

Участок или отделение внепечной обработки является неотъемлемой частью современного сталеплавильного цеха. При этом в его состав могут входить несколько различных агрегатов и установок («печь-ковш», вакууматор, установка гомогенизации и т.п.), что предопределяет значительное разнообразие конкретных технологических схем обработки в зависимости от целей и требований к качеству металла.

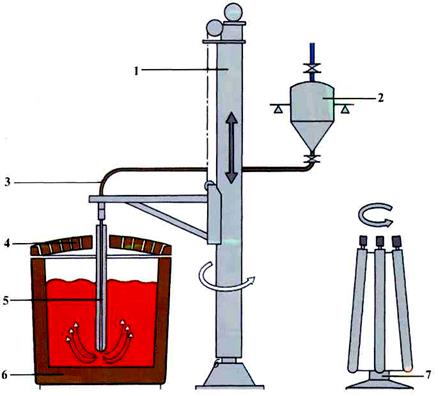

Рис.9.1-5. Схема устройства для вдувания порошкообразных материалов в металл

1 – подъемно-опускающее устройство; 2 – раздаточный сосуд; 3 – труба для продувки; 4 – крышка с огнеупорной футеровкой; 5 – фурма; 6 – ковш; 7 – накопитель фурм

Дата добавления: 2015-06-22; просмотров: 1348;