Задание №2. Вычертите строго в масштабе диаграмму изотермического распада аустенита стали 45Х3

Вычертите строго в масштабе диаграмму изотермического распада аустенита стали 45Х3. Нанесите на диаграмму кривые, характеризующие скорость непрерывного охлаждения стали от температуры выше точки Ас3 (для доэвтектоидных сталей) на 40°С соответственно V1 = 0,03 0/с и V2 = 4,5 0/с . Опишите происходящие превращения и микроструктуру, приведите схему конечной структуры и твердость стали. Определите числовые значения критической скорости закалки.

Решение. Так как заданная сталь 45Х3 доэвтектоидная, то температура, от которой производится охлаждение:

tнач = 830 + 400 С = 8700С.

Каждая кривая непрерывного охлаждения может быть построена, если известны координаты нескольких точек (tі и τі). Ориентируясь на диаграмму изотермического распада стали 45Х3 (рисунок 2.3), определяем эти точки. Для каждой заданной скорости охлаждения выбираем произвольно по несколько периодов от начала охлаждения (τі). При малой скорости это тысячи секунд, а при более высокой скорости охлаждения – десятки секунд. Температуры, соответствующие выбранным точкам по времени (tі) определяем по зависимости:

tі = tн – (V∙τі),

где tі - температура в выбранный момент охлаждения, 0С;

tн – температура начала охлаждения, 0С;

V – заданная скорость, град/сек;

τі – период охлаждения, с.

Рисунок 2.3 – Диаграмма изотермического распада аустенита стали 45Х3

и кривые охлаждения V1 и V2

Рисунок 2.3 – Диаграмма изотермического распада аустенита стали 45Х3

и кривые охлаждения V1 и V2

|

Для скорости V1 = 0,03 град/с: τі принимаем равными 1000, 2000, 3000, 4000 и 5000 с. Соответствующие им температуры составят:

tі = 870 – (0,03 τі): 840, 810, 780, 750 и 7200С.

Наносим соответствующие точки на диаграмму (рисунок 2.3) и, соединяя их, получаем кривую охлаждения V1.

Для скорости охлаждения V2 = 4,5 град/с τі принимаем равными: 100, 200, 300 и 400 секунд. Соответствующие им значения температуры составят:

tі = 870 – (4,5 τі): 825, 780, 735 и 6900С.

Наносим соответствующие точки на диаграмму изотермического распада аустенита и, соединяя их, получаем кривую охлаждения V2.

Проанализируем процессы, происходящие в заданной легированной стали 45Х3 при охлаждении по построенным кривым непрерывного охлаждения.

При охлаждении со скоростью V1 = 0,03 град/с аустенит не претерпевает превращений до температуры 8000С. Охлаждение ниже этой температуры приводит к выделению избыточной фазы – феррита. При температуре 7500С выделение феррита завершается, и при дальнейшем охлаждении происходит диффузионный распад оставшегося переохлажденного аустенита с образованием механической смеси двух фаз (феррита и цементита) пластинчатого строения, т.е. перлита. Распад аустенита завершается при температуре ≈ 7400С. Дальнейшее охлаждение до комнатной температуры не сопровождается изменениями фазового и структурного состояния стали. При комнатной температуре сталь 45Х3 будет иметь структуру, состоящую из зерен перлита и феррита, твердость составит 20…21 НRС.

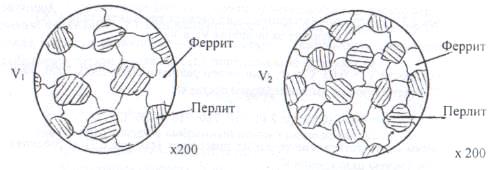

При охлаждении со скоростью V2 =4,5 град/с аустенит не претерпевает превращений до температуры 7600С, ниже которой начинается выделение избыточной фазы – феррита, завершающееся при температуре 7400С, дальнейшее охлаждение приведет к распаду переохлажденного оставшегося аустенита, как и в первом случае, на феррито-цементитную смесь (перлит). Процесс завершится при температуре 7100С. Дальнейшее охлаждение до комнатной температуры произойдет без изменений фазового и структурного состояния стали. При комнатной температуре сталь 45Х3 после охлаждения со скоростью V2 также будет состоять из зерен перлита и феррита. Благодаря более высокой, по сравнению с V1, скорости охлаждения, зерно получится более мелким, а твердость – более высокой: 22…24 НRС. Можно сказать, что при скорости V1 произойдет отжиг, а при скорости V2 произойдет нормализация стали 45Х3. Схематически структура будет выглядеть так (рисунок 2.4):

|

Рисунок 2.4 – Схема структуры стали после охлаждения

с заданными скоростями

Критическая скорость закалки определяется с помощью приведенной диаграммы изотермического распада аустенита (рисунок 2.3):

,

,

где tн – температура аустенитизации (начала охлаждения), 0 С;

t* и τ* температура и время минимальной устойчивости переохлажденного аустенита.

град/с.

град/с.

Задание № 3

Разработайте режимы предварительной и окончательной термической обработки деталей, заданных в индивидуальном задании для обеспечения оговоренных свойств.

При выполнении задания:

а) для стальной детали:

- указать состав стали исходя из марочного обозначения (без использования справочной литературы), ее качество, структурный класс в равновесном состоянии, общее назначение;

- описать превращения, протекающие при нагреве, выдержке и охлаждении на стадии окончательной термообработки;

- указать микроструктуру стали на поверхности и в сердцевине детали;

б) для детали из чугуна:

- исходя из марочного обозначения указать вид чугуна, его механические свойства, форму графита;

- описать превращения, протекающие на стадии охлаждения;

в) для деталей из цветных сплавов:

- указать состав сплава;

- охарактеризовать превращения, протекающие при нагреве, выдержке и охлаждении.

Все виды технологий термической обработки представить в виде графика в координатах (температура, °С - время, ч).

| № вар. | Наименование детали | Основной габаритный размер, мм | Материал | Требуемые свойства | |

| на поверхности | в сердцевине | ||||

| Вал-шестерня | Æ 400 | 40Х | 280-300 HB | 280-300 HB | |

| Колесо цилиндрическое | Æ480´90 | 35Л-III | 140-160 HB | 140-160 HB | |

| Головка дизелей | D40 | BЧ60-2 | 197-269 HB | 197-269 HB | |

| Лопасти винтов вертолета | D8 | АВ | 95HB | 95HB |

Дата добавления: 2015-04-07; просмотров: 2666;