Технология закалки и отпуска

Закалка: нагрев до температуры аустенитизации производится со скоростью 1,5 мин на 1 мм расчетного сечения:

ч;

ч;

выдержка для выравнивания температуры по всему сечению вала определяется из расчета 1/3 времени нагрева:

τ2 = 1/3 · 10 ≈ 3,5 ч.

С учетом Vкр принимаем в качестве среды охлаждения при закалке минеральное масло. Время пребывания детали в масле для сечения 400 мм составит 100 мин. Принимаем τ3 = 2 ч;

Отпуск: выдержка при температуре 300…4000 С для сечения менее 600 мм: τ2 = 2 ч; время нагрева от 3500 С до 580…6000 С определяем из расчета 70…80 град/час:

ч;

ч;

выдержка при температуре отпуска принимается из расчета 2 часа на каждые 100 мм сечения:

ч;

ч;

для стали 40Х, как склонной к отпускной хрупкости II рода, принимаем охлаждение с температуры отпуска в масле, время пребывания в масле после отпуска принимаем для сечения 400 мм: τ4 = 1 ч. Общее время закалки и отпуска:

τобщ = 15,5 + 14,5 = 30 ч.

На стадии окончательной термической обработки при нагреве доэвтектоидной стали выше Ас1, а затем и Ас3 структура, состоящая из феррита и перлита, превращается в аустенит. Процесс этот носит кристаллизационный характер и состоит в зарождении центров γ-фазы с последующим их ростом. Центры образуются на границе раздела «феррит – цементит» на базе фазовых флуктуаций. Образовавшийся аустенит неоднороден по содержанию углерода. Для гомогенизации аустенита необходима выдержка при температуре аустенитизации (но не выше 9300 С, после которой начинается интенсивный рост зерна).

При охлаждении аустенита ниже точки Мн, т.е. при низких температурах, когда диффузия невозможна, возникает мартенситное превращение, бездиффузионное, с образованием мартенсита – пересыщенного твердого раствора углерода в α – железе. Мартенсит имеет игольчатую форму кристаллов, высокую твердость и хрупкость, в структуре сохраняется также некоторое количество остаточного аустенита.

При отпуске в диапазоне температур 580…6000 С происходит распад остаточного аустенита, выделение из мартенсита углерода и его коагуляция, происходит полное обеднение α – фазы углеродом и ее полная полигонизация. Образовавшаяся в результате улучшения структура называется сорбитом отпуска.

Легирование стали хромом повышает прокаливаемость, поэтому по всему сечению вал-шестерни после улучшения будет структура сорбита отпуска с твердостью 280…300 НВ.

Колесо цилиндрическое из стали 35Л-III

Сталь 35Л-III – углеродистая конструкционная качественная сталь для отливок. Применяется для изготовления деталей машин. Содержит 0,35% С, до 1% Mn, термоулучшаемая, нецементуемая. По качеству литья – III группа, т.е. особо ответственного назначения, содержание S и P ограничено до 0,05% каждого. Сталь доэвтектоидная, в равновесном состоянии структура: перлит + феррит. Литая сталь имеет неоднородную структуру и значительные внутренние напряжения. Микроструктура отливки колеса из стали 35Л-III будет иметь игольчатой формы феррит и грубопластинчатый перлит с крупным зерном (так называемая видманштеттова структура). Литая сталь с такой структурой имеет низкие механические свойства (пластичность и вязкость). Для исправления указанных дефектов литой стали деталь подвергают полному отжигу по режиму, приведенному на рисунке 2.7.

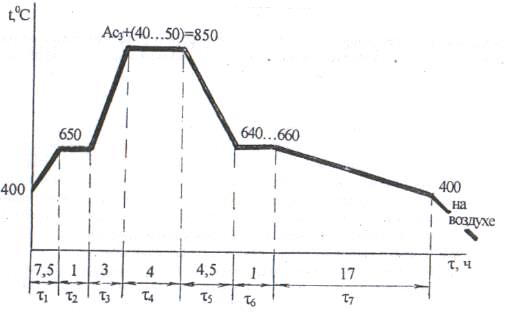

Технология отжига: температура определяется в зависимости от значения Ас3: tн = Ас3 + (40…50)0 С = 805+45=8500 С;

Посадка в печь может производиться при 4000 С еще теплой отливки. Нагрев выполняется медленно, чтобы предотвратить резкие перепады температуры по сечению отливки. Время нагрева определится с учетом скорости 60 град/ч:

|

Рисунок 2.7 - График технологии отжига литого колеса из стали 35Л-III

ч.

ч.

Затем делается остановка при температуре 6500С с выдержкой из расчета 1 час на 150 мм сечения: τ2 = 1 ч (ориентируясь на размер 90 мм). Далее, до температуры аустенитизации нагрев продолжается со скоростью 70...80 град/ч:

ч.

ч.

Выдержка при температуре 8500 С из расчета 1 ч на 25 мм сечения:

ч.

ч.

Затем медленное охлаждение с печью со скоростью 40…50 град/ч:

ч.

ч.

По достижении температуры 640…6600 С выдержка из расчета 1 ч на 100 мм сечения: τ6 = 1 час. Охлаждение медленное, со скоростью 15 град/ч до температуры 4000 С:

ч.

ч.

Затем отливка может быть выгружена на пролет. Общая продолжительность отжига 38 часов.

После отжига грубая литая феррито-перлитная структура, благодаря фазовой перекристаллизации и образованию в процессе нагрева до 8500 С аустенита с мелким зерном, преобразуется в мелкозернистую феррито-перлитную структуру с равноосными зернами. Полный отжиг полностью снимает внутренние напряжения и, благодаря мелкой структуре, обеспечивает хорошие механические свойства, твердость до 200 НВ.

Дата добавления: 2015-04-07; просмотров: 2832;