Приведение силы к точке

В начале Х1Х века Л. Пуансо доказал теорему о параллельном переносе силы в любую заданную или выбранную точку.

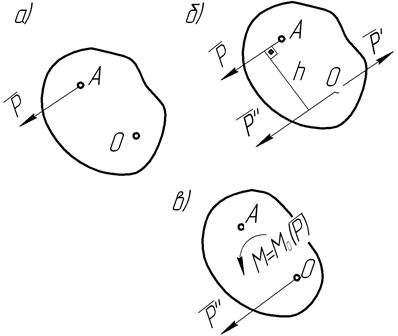

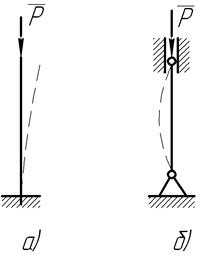

Пусть дана сила  , приложенная к точке А твердого тела, и ее требуется перенести в точку О (рис. 16, а). Приложим к телу в точке 0 (рис. 16,6) уравновешенную систему сил

, приложенная к точке А твердого тела, и ее требуется перенести в точку О (рис. 16, а). Приложим к телу в точке 0 (рис. 16,6) уравновешенную систему сил  ,′

,′  ′′, параллельных

′′, параллельных  и равных ей по модулю (т. е. P' = P" = P). Теперь кроме силы

и равных ей по модулю (т. е. P' = P" = P). Теперь кроме силы  ′′, приложенной к точке О, образовалась пара сил (

′′, приложенной к точке О, образовалась пара сил ( ,

, ′) с моментом М=P h. но так как и момент данной силы

′) с моментом М=P h. но так как и момент данной силы  относительно точки О равен М0(

относительно точки О равен М0( )=P h, то М= Мо(

)=P h, то М= Мо( ).

).

Таким образом, всякую силу , приложенную к телу в точке А, можно переносить параллельно линии действия в любую точку О, присоединив пару сил, момент которой равен моменту данной силы относительно новой точки ее приложения.

, приложенную к телу в точке А, можно переносить параллельно линии действия в любую точку О, присоединив пару сил, момент которой равен моменту данной силы относительно новой точки ее приложения.

Операция такого переноса силы называется приведением силы к точке, а появляющаяся при этом пара ( ,

, ′) с моментом М= Мо(

′) с моментом М= Мо( ) называется присоединенной парой (рис. 16, в).

) называется присоединенной парой (рис. 16, в).

Рис. 16. Приведение силы  в точку О.

в точку О.

Изложенный метод приведения одной силы к данной точке можно применить к какому угодно числу сил, которые приводятся в одну точку. Сходящиеся в этой точке силы заменяем одной силой (  ), которая является геометрической суммой этих сил и называется главным вектором системы сил. По аналогии с главным вектором получаем главный момент системы (Мг) относительно точки приведения, складывая алгебраически моменты присоединенных пар.

), которая является геометрической суммой этих сил и называется главным вектором системы сил. По аналогии с главным вектором получаем главный момент системы (Мг) относительно точки приведения, складывая алгебраически моменты присоединенных пар.

Таким образом, плоская система сил может быть заменена эквивалентной ей системой, состоящей из одной силы и одной пары сил. Очевиден факт, что система сил находится в равновесии, когда главный вектор системы сил (  )и главный момент системы (Мг) равны нулю. Это условие называется условием равновесия плоской системы сил.

)и главный момент системы (Мг) равны нулю. Это условие называется условием равновесия плоской системы сил.

ГЛАВА 2. ОСНОВЫ СОПРОТИВЛЕНИЯ МАТЕРИАЛОВ

2.1. Деформация тел под действием внешних сил

На все детали машин и сооружений во время их работы действуют различные внешние силы. При определении величины и направления таких сил, приложенных к телам, находящимся в равновесии, обычно делается допущение, что все тела абсолютно твердые, т. е. недеформируемые. Об этом говорилось выше в разделе «СТАТИКА».

В действительности тела под действием приложенных к ним сил в той или иной степени меняют свою форму и размеры, т. е. деформируются. Различают упругую и остаточную деформации. Деформация, полностью исчезающая после прекращения действия внешних сил, называется упругой. Если после снятия нагрузки тело не восстанавливает прежней формы, то говорят об остаточной (пластической деформации).

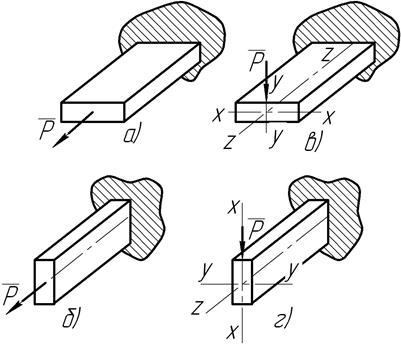

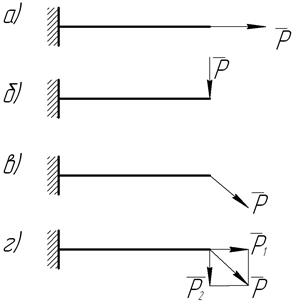

Характер деформации (упругая или остаточная) зависит от величины силы, действующей на тело, размеров тела и механических свойств его материалаМы будем знакомиться с деформацией тел наиболее простой формы. Таким телом является прямолинейный брус — тело с прямой осью, у которого длина больше поперечных размеров. Для упрощения расчетов мы будем считать, что сам брус не имеет массы. . В зависимости от направления действия сил, приложенных к телу, могут возникать различные виды деформаций: растяжение, сжатие, сдвиг, кручение, изгиб.

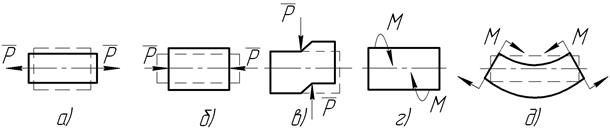

Деформация растяжения или сжатия возникает в том случае, когда внешние силы направлены по одной прямой (вдоль оси бруса) в разные стороны (рис. 17, а, б). Если на брус действуют внешние силы, стремящиеся сдвинуть одну

часть его относительно другой, то возникает деформация сдвига (рис. 17, в).

Если брус находится под действием нагрузок, создающих противоположные пары сил в плоскостях, перпендикулярных продольной оси бруса, то появляется деформация кручения (рис. 17, г). И, наконец, две равные пары сил разного знака создают деформацию изгиба (рис. 17, д).

Рис. 17. Виды деформаций:

а — растяжение ; б—сжатие; в — сдвиг; г —кручение; д — изгиб.

Чтобы любая деталь машины была работоспособна, т. е. могла работать безопасно и быть достаточно долговечной, она не только не должна разрушаться от действия на нее рабочих усилий, но и деформации, возникающие в ней при этом, должны быть весьма малыми и обязательно упругими. Определить минимальные размеры детали, необходимые для обеспечения ее работоспособности в соответствии с действующими на нее нагрузками и свойствами материала, из которого эта деталь изготовлена, можно методами, изучаемыми в разделе технической механики– «Сопротивление материалов».

2.2. Внешние силы, внутренние силы упругости и напряжения

Нагрузки, действующие на тело при взаимодействии его с другими телами, называются внешними. По способу приложения они могут быть сосредоточенными и распределенными. Сосредоточенные нагрузки действуют на тело через очень маленькие площадки и с достаточной степенью точности могут считаться приложенными в точке. По характеру действия нагрузки делятся на постоянные (статические) и переменные. Мы будем рассматривать наиболее простые случаи, когда действуют сосредоточенные постоянные нагрузки.

Как было отмечено, под влиянием внешних сил тело деформируется. При этом силы взаимного сцепления между частицами материала оказывают противодействие внешним силам—так возникают внутренние силы упругости, которые распределены по всей площади поперечного сечения тела в одних случаях равномерно, в других — неравномерно.

Величина внутренних сил упругости, приходящаяся на единицу площади поперечного сечения тела, называется напряжением. Иначе можно сказать, что напряжения являются мерой интенсивности распределения внутренних сил упругости.

Поскольку внутренняя сила (как и всякая сила) является вектором, то и напряжение — также вектор. Единица измерения напряжения Н/м2 ; 1 Н/м2 называется паскаль (Па). Так как паскаль для технических расчетов очень мал, в практике используют мегапаскаль (МПа) равный 106 Па. Мегапаскаль удобно выражать как Н/мм2 .

Если вектор внутренних сил, а значит и напряжений направлен перпендикулярно рассматриваемому сечению тела, напряжение называется нормальным и обозначается буквой σ (сигма). Если напряжение действует в плоскости рассматриваемого сечения тела, то его называют касательным и обозначают буквой τ (тау). К этим буквам добавляются индексы, обозначающие вид деформаций: р (растяжение), с (сжатие), ср (срез при сдвиге), к (кручение), и (изгиб).

2.3. Действительные, предельно опасные и допускаемые напряжения.

Установлено, что внешние силы вызывают деформацию тел, в результате чего появляются внутренние силы упругости, а значит, и напряжения. Если известны внутренние силы, характер их распределения в сечении и размеры, то можно определить так называемые действительные напряжения.

Однако не любое напряжение безопасно для материала детали. Внутренние силы, т. е. силы противодействия, не могут возрастать беспредельно без нарушения работоспособности детали. При достижении определенной величины наступает критический момент. Для пластичных материалов — это появление остаточных деформаций, т. е. переход из зоны упругости в зону пластичности, для хрупких — нарушение целостности, т. е. разрушение. Таким образом, существуют предельно опасные напряжения: в первом случае— предел текучести (σт и τт), во втором — предел прочности (σпч и τпч)- Особым случаем нарушения работоспособности детали является разрушение ее материала под влиянием напряжений, циклично изменяющихся во времени. В этом случае предельно опасным напряжением является предел выносливости. Известно, что величина предельно опасных напряжений зависит от свойств материала и определяется во время механических испытаний. Их величины приводятся в справочниках.

Казалось бы, что условие безопасной и долговечной работы детали следует формулировать так: действительные напряжения должны быть меньше предельно опасных напряжений или равны им.

Однако нельзя допустить, чтобы детали машин работали при предельных напряжениях или при напряжениях, весьма близких к ним, так как в этом случае даже малейшее увеличение действительных напряжений, вызванное случайными причинами, может привести к опасным пластическим деформациям или к разрушению. Поэтому в расчетах ориентируются на более безопасную величину максимальных напряжений — на допускаемые напряжения, которые меньше предельно опасных в определенное число раз. Это число называют нормативным коэффициентом запаса прочности.

Выбор нормативного коэффициента запаса прочности чрезвычайно сложен и должен учитывать большое число факторов (свойства материала, характер нагрузки, степень ответственности детали и др.). В случае приближенных расчетов поступают проще: допускаемые напряжения выбирают по таблицам в справочниках. Таким образом, окончательное условие прочности любой детали будет таким: действительные напряжения должны быть меньше допускаемых напряжений или равны им.

Допускаемые напряжения обозначают теми же буквами, что и действительные, но заключают их в квадратные скобки. Например, σр — действительное напряжение при растяжении, а [σр] — допускаемое напряжение при растяжении.

2.4. Определение внутренних сил упругости

Кратко повторим последовательность рассуждений, изложенных в предыдущих параграфах: внешние силы вызывают деформацию, в результате деформации появляются внутренние силы упругости, интенсивность распределения внутренних сил упругости характеризуется напряжением, действительные напряжения не должны превышать допускаемых, основной задачей сопротивления материалов является определение минимально необходимых размеров детали, обеспечивающих ее работоспособность.

Отсюда следует, что для решения основной задачи сопротивления материалов необходимо прежде всего научиться по внешним силам определять внутренние силы упругости. Для этого применяют метод сечений. Сущность его заключается в следующих четырех действиях (рассматривается находящийся в равновесии брус, к которому приложены известные внешние силы или моменты сил):

1) мысленно рассекают брус плоскостью, перпендикулярной его оси, в том месте, где требуется определить внутренние силы;

2) отбрасывают любую из полученных частей. Равновесие оставленной части не нарушится лишь в том случае, если к ней приложить реакции — внутренние силы, заменяющие действие отброшенной части. Для оставленной части они будут играть роль внешних сил;

3) заменяют действие отброшенной части искомыми внутренними силами;

4) уравновешивают оставленную часть, т. е. определяют внутренние силы.

Следует помнить, что здесь определяется не закон распределения внутренних сил по сечению, а лишь равнодействующая этих сил (или равнодействующая пара сил).

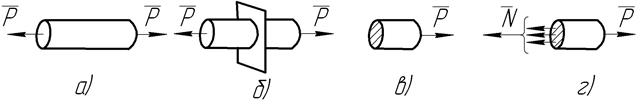

Проиллюстрируем этот метод на простом случае нагружения бруса круглого сечения (рис. 18, а). Первый шаг — рассекаем брус (рис. 18, б), затем отбрасываем одну часть (рис. 18, в) (показана оставленная часть); наконец, заменяем действие отброшенной части внутренними силами с таким расчетом, чтобы соблюдались условия равновесия, т. е. производим третье и четвертое действия (рис. 18, г).

В этих случаях для равновесия бруса необходимо и достаточно, чтобы внутренние силы приводились к равнодействующей N (продольной или нормальной силе).

|

Рис.18.Схемы определения внутренних сил упругости: а — исходная схема нагружения бруса; б — брус рассекается плоскостью ; в — отсеченная часть бруса; г — равновесие отсеченной части бруса.

2.5. Расчеты на прочность

При решении практических задач с использованием методов науки о сопротивлении материалов могут встретиться два типовых случая.

Первый случай — известны внешние силовые факторы (силы, моменты), приложенные к детали, и материал детали. Требуется определить размеры поперечного сечения детали. Такая задача называется проектным расчетом и решается так. По справочным данным определяют допускаемые напряжения. Искомые размеры поперечного сечения детали будут тем меньше (экономически это, естественно, более целесообразно), чем большие действительные напряжения мы допустим в ней. Поэтому мысленно действительные напряжения приравнивают к самым большим безопасным, т. е. допускаемым напряжениям. Затем, применив метод сечений, определяют внутренние силовые факторы (силы, моменты). В заключение, зная допускаемые напряжения и внутренние силовые факторы, определяют размеры поперечного сечения по расчетным формулам, в которых учитывается, как распределены внутренние силы упругости в сечении. Эти расчетные формулы приведены ниже при рассмотрении каждого вида деформаций.

Второй случай — известны внешние силовые факторы (силы, моменты), действующие на деталь, материал детали и размеры ее поперечного сечения. Требуется проверить прочность детали. Такая задача называется проверочным расчетом. В этом случае определяют действительные напряжения, сравнивают их с допускаемыми и делают вывод о прочности. Как мы знаем, деталь будет прочной, если окажется выполненным следующее условие: действительные напряжения меньше допускаемых или равны им. Величина допускаемых напряжений выбирается, как и в первом случае, по справочникам, а величина действительных напряжений определяется по внутренним силовым факторам и размерам поперечного сечения в соответствии с расчетными формулами для каждого вида деформации.

2.6. Распределение напряжений при растяжении.

Как мы отмечали, деформация растяжения появляется в том случае, если внешние силы направлены по одной прямой вдоль оси бруса в разные стороны. Если представить себе в таком брусе воображаемые продольные волокна материала, то ясно, что все они удлинятся, причем, очевидно, удлинения всех волокон будут одинаковы. Иначе говоря, материал в любой точке поперечного сечения будет одинаково деформироваться. Следовательно, и внутренние силы упругости также во всех точках будут одинаковы. Но это означает, что во всех точках будут одинаковые напряжения. Очевидно, что при таком равномерном распределении внутренних сил по сечению величину действительных нормальных напряжений можно получить, разделив равнодействующую N внутренних сил (продольную силу) на площадь F поперечного сечения бруса, т.е.

σр =  .

.

2.6.1.Зависимость между напряжением и относительным удлинением

Установлено, что в некоторых пределах нагружения при упругих деформациях напряжение при растяжении σр оказывается прямо пропорциональным величине относительного удлинения ε. Относительным удлинением называется отношение абсолютного удлинения (прироста длины) ∆l бруса к его первоначальной длине l, т. е.

ε =

Величина ε — или безразмерный параметр, или выражается в процентах. Если коэффициент пропорциональности между напряжением и относительным удлинением обозначить буквой Е, то σр =E ε.

Зависимость эта была впервые установлена английским ученым Гуком и называется законом Гука. Каков же физический смысл коэффициента пропорциональности? Это легко установить, если сделать допущение, что ∆l = l а значит, ε =1. В этом случае E = σр и можно сказать, что Е — такое напряжение растяжения, которое возникает в материале, если брус удлиняется на величину, равную своей первоначальной длине. Надо отметить, что хотя почти все материалы разрушаются гораздо раньше, чем напряжение достигает величины Е, тем не менее величина такого напряжения отображает действительные свойства материала, его способность сопротивляться упругой деформации растяжения. Коэффициент пропорциональности Е называется модулем упругости при растяжении (модулем продольной упругости). Величина Е для различных материалов различна. Например, для стали E≈ 2*105 МПа. Для практических расчетов удобнее другое математическое выражение закона Гука при растяжении, позволяющее определять величину абсолютной деформации бруса под нагрузкой. Получить его несложно, если учесть, что

σр =  и ε =

и ε =  .

.

Тогда

= E

= E  или ∆l =

или ∆l =  .

.

Следовательно, абсолютное удлинение, полученное брусом, прямо пропорционально продольной силе и длине бруса и обратно пропорционально площади поперечного сечения и модулю упругости.

Так же как и при растяжении, внешние силы, деформирующие брус при сжатии, направлены вдоль оси бруса в противоположные стороны. Однако при растяжении они направлены от тела, а при сжатии – к телу.

Внутренние силы упругости при сжатии распределяются по сечению, как и при растяжении, равномерно, таккак материал во всех точках поперечного сечения подвергается одинаковой деформации. Значит и величина действительных напряжений при сжатии подсчитывается аналогично:

σС =

где N — равнодействующая внутренних сил упругости (продольная сила), F— площадь поперечного сечения бруса. Для сжатия полностью применим закон Гука. Его математические выражения аналогичны рассмотренным при растяжении.

Наглядное представление об изменении внутренних продольных сил по длине бруса дает эпюра (график продольных сил) , ось которой проводится параллельно оси бруса, а перпендикулярно ей откладываются значения продольных сил (с учетом знаков) в выбранных сечениях бруса.

Пример построения эпюры продольных сил

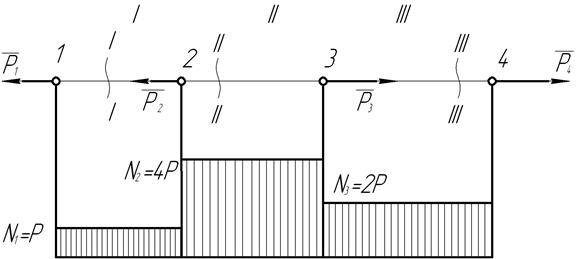

Рассмотрим брус (рис. 19) , к которому в точках 1, 2, 3, 4 приложены внешние силы Р1 =Р, Р2 =3Р, Р3 =2Р и Р4 =2Р.

Рис. 19. Эпюра продольных сил.

Методика построения эпюры следующая:

· Разбиваем брус на участки, границами которых являются точки 1, 2, 3, 4 приложения сил.Получаем в нашем случае три участка ( І, ІІ, ІІІ).

· На каждом из участков в произвольном месте проводим сечение. На участке І –это сечение І - І, на участке ІІ – соответственно ІІ - ІІ и т.д.

· Используем метод сечений, отбрасываем правую часть и заменяем ее действие внутренней силой Ni . Равновесие оставшейся части имеет вид

– для участка І -P1 +N1 =0, откуда N1 = P1 =P,

-для участка ІІ -P1 – P2 + N2 =0, откуда N2 = P1 + P2 = 4P,

- для участка ІІІ -P1 – P2+ P3 + N3 =0, откуда N3 = P1 + P2 - P3 = 2P.

2.6..2. Расчеты на прочность при растяжении, сжатии

При проверочном расчете, как мы отмечали, надо определить действительные напряжения и сравнить их сдопускаемыми. Прочность будет обеспечена, если действительные напряжения не превысят допускаемых. Математически это записывается так:

при растяжении

σР =  ≤ [σр] ;

≤ [σр] ;

при сжатии

σс =  ≤ [σс] .

≤ [σс] .

При проектном расчете требуется определить размеры поперечного сечения детали. В этом случае расчет ведется в предположении, что действительные напряжения будут равны допускаемым (или несколько меньше допускаемых). Следовательно, при растяжении  ≤ [σр] , откуда

≤ [σр] , откуда

F ≥  . Аналогично при сжатии F ≥

. Аналогично при сжатии F ≥  .

.

2.7. Распределение напряжений при сдвиге

Деформация сдвига возникает в тех случаях, когда внешние силы, действующие на брус, расположены в параллельных плоскостях на очень малом расстоянии друг от друга и направлены в противоположные стороны (рис.17, в). При этом происходит разрушение, называемое срезом. Характерным примером сдвига является резание материала ножницами.

Нетрудно представить, что все точки деформируемых сечений, ограниченных плоскостями действующих сил, смещаются на равные расстояния, т. е. материал в этих точках подвергается одинаковой деформации. Следовательно, справедливо будет такое же рассуждение, какое мы применили при изучении деформации растяжения: одинаковые деформации вызывают возникновение одинаковых внутренних сил упругости и, следовательно, во всех точках сечения будут одинаковые действительные напряжения. Поэтому их величина определится делением равнодействующей Q внутренних (поперечных) сил на площадь F поперечного сечения бруса. Так как вектор напряжения расположен в плоскости сечения, то возникает касательное напряжение, т. е.

τср =  .

.

Как и при растяжении (или сжатии), при сдвиге справедлив закон Гука, в зоне упругости напряжения прямо пропорциональны относительным деформациям.

Расчет на прочность при сдвиге ничем не отличается от расчета на прочность при растяжении (сжатии). Так, при проектном расчете

≤ [τср], oткуда F ≥

≤ [τср], oткуда F ≥  .

.

При проверочном расчете τср =  ≤ [τср].

≤ [τср].

2.8. Распределение напряжений при кручении.

Деформация кручения возникает, как мы уже ранее отметили, при действии на брус нагрузок, создающих противоположные пары сил в плоскостях, перпендикулярных продольной оси бруса (рис.17,г). Если обратить внимание на то, что при этом прямолинейные образующие круглого бруса принимают вид винтовых линий (это легко наблюдать на резиновом стержне), то можно предположить, что при кручении каждое поперечное сечение по отношению к соседнему поворачивается на некоторый угол. Можно представить себе и другую картину: брус сложен из множества тончайших дисков. При повороте каждого диска на стыке с соседним происходят перемещения точек в плоскостях, перпендикулярных оси бруса. Отсюда вывод — при кручении бруса в каждом сечении происходит деформация сдвига и возникают касательные напряжения. Однако если при обычном сдвиге все точки деформируемого сечения прямолинейно смещались на равные расстояния, то при кручении материал в разных точках, находящихся на разных расстояниях от оси бруса, испытывает разную деформацию.

Чем дальше точка удалена от оси, тем больше перемещение по дуге. Но так как величина напряжений прямо пропорциональна относительной деформации (по закону Гука), то очевидно, что и напряжения в различных точках одного и того же сечения будут различны и пропорциональны расстоянию точки от центра сечения (его называют полюсом). В точке сечения, совпадающей с полюсом, напряжение будет равно нулю. Наибольшие напряжения τmax будут в наиболее удаленных точках, расположенных на поверхности бруса. Таким образом, первое отличие деформации кручения от деформации сдвига заключается в различных законах распределения напряжений по сечению. Есть и еще одно отличие. Как отмечали ранее, использование метода сечений при сдвиге позволяет выявить равнодействующую внутренних сил упругости (поперечную силу Q), а применение того же метода при кручении приводит к обнаружению равнодействующей пары сил, создающей крутящий момент Мк. Оба эти отличия необходимо иметь в виду при определении величины действительных напряжений при кручении.

Вспомним, что при сдвиге они определялись делением равнодействующей внутренних сил упругости на площадь поперечного сечения (аналогичная закономерность была справедлива также при растяжении, сжатии и смятии). Для определения действительных напряжений при кручении так поступать нельзя, так как изменился внутренний силовой фактор (вместо силы — момент) и уже не тот закон распределения напряжений по сечению (вместо равномерного — неравномерное). Вывод расчетной формулы для определения действительных напряжений в опасных точках сечения скручиваемого бруса, т. е. для определения τmax, достаточно сложен и требует большого числа математических преобразований. Но основывается он на известных нам положениях.

Соответствующие приведенным рассуждениям математические преобразования (при условии, что брус имел круглое поперечное сечение с диаметром d) приводят к следующей формуле:

τmax =  .

.

где Wρ =  полярный момент сопротивления сечения кручению. Размерность величины Wp — м3, см3, мм3.

полярный момент сопротивления сечения кручению. Размерность величины Wp — м3, см3, мм3.

Для практических расчетов можно принять, что  ≈0,2d3.

≈0,2d3.

Сравнение формул для определения действительных напряжении при сдвиге (τср =  ) и кручении ( τmax =

) и кручении ( τmax =  ) позволяет сделать вывод, что в правой стороне приведенных закономерностей числитель отражает внутренний силовой фактор, а знаменатель — геометрический. Таким образом, величина Wp характеризует способность круглого поперечного сечения заданных размеров сопротивляться деформации кручения.

) позволяет сделать вывод, что в правой стороне приведенных закономерностей числитель отражает внутренний силовой фактор, а знаменатель — геометрический. Таким образом, величина Wp характеризует способность круглого поперечного сечения заданных размеров сопротивляться деформации кручения.

2.8.1. Расчеты на прочность при кручении

Типовой деталью, испытывающей деформацию кручения, является вал. При проектном расчете его на прочность надо по крутящему моменту и допускаемому напряжению определить необходимый диаметр вала. Исходной является зависимость, в которой, как обычно, в качестве максимальных действительных напряжений используются допускаемые напряжения. Таким образом,

,

,

откуда

d ≥  .

.

Так как для валов многих машин бывает известен не момент, а передаваемая мощность N (Вт) и угловая скорость ω (1/с) вращения вала или частота вращения п (об/мин), то прежде всего определяют внешний вращающий (скручивающий) момент (Н.м):

Mк =  .

.

Если дана величина п, то ω =  .

.

При проверочном расчете, как и в случаях других деформаций, определяют действительные напряжения и сравнивают с допускаемыми. Прочность будет обеспечена, если соблюдается условие:

τk =  .

.

Пример расчета на прочность вала при кручении

Определить диаметр стального вала , вращающегося с угловой скоростью ω =100 1/с и передающего мощность N =100 кВт.

Допускаемое напряжение [τк ]= 40 МПа.

Решение.

· Определяем внешний вращающий (скручивающий) момент (Н.м):

Mк =  =

=  =1000 Н.м.

=1000 Н.м.

· Диаметр вала из условия прочности

d =  =

=  = 50 мм.

= 50 мм.

2.9. Особенность деформации изгиба

Если брус находится под действием двух пар сил, расположенных в плоскости его продольной оси, то возникает деформация изгиба. Представим себе в таком брусе продольные волокна. При деформации изгиба волокна в одной зоне удлиняются, в другой — укорачиваются (рис. 20). Между зонами растяжения и сжатия располагается нейтральный слой, волокна которого не подвергаются деформации и сохраняют свою длину неизменной.

Рис. 20. Схема деформации при чистом изгибе.

Чем дальше волокна расположены от нейтрального слоя, тем большую деформацию они испытывают. Отсюда можно сделать вывод, что при изгибе в поперечных сечениях бруса под действием внутренних сил возникают нормальные напряжения растяжения и сжатия.

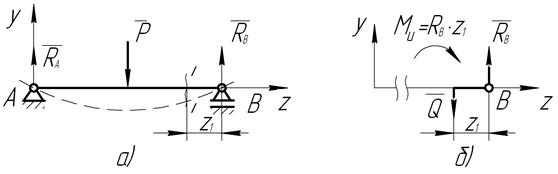

Наибольшие напряжения будут в точках, наиболее удаленных от нейтральной оси z — z. Нейтральной осью называется прямая, по которой поперечное сечение пересекается с нейтральным слоем. Наибольшие напряжения в зоне растяжения обозначаются + σmax, а в зоне сжатия — σmax, т. е. знаком плюс обозначают напряжения растяжения, а знаком минус — напряжения сжатия. В точках, расположенных на нейтральной оси, напряжения равны нулю. Мы рассмотрели случай чистого изгиба, когда брус находится под действием пар сил. Но изгиб может возникнуть и при ином нагружении бруса, например под действием силы и реакций опор, перпендикулярных оси балки (рис. 21, а) (брус, испытывающий деформацию изгиба, обычно называют балкой). В этом случае характер деформирования более сложный и носит название поперечного изгиба. Для определения внутренних силовых факторов применим метод сечений. Рассмотрим любое сечение, например, І— І. Рассечем брус, отбросим левую часть и рассмотрим равновесие оставшейся правой части (рис. 21, б). Для общего случая равновесия тел требуется соблюдение трех условий. Первое условие — равенство нулю суммы сил, направленных параллельно одной из осей (ось у), позволяет

Рис. 21. Схема изгиба двухопорной балки (а); метод сечения для определения внутренних сил (б)

сделать вывод, что в сечении должны быть внутренние поперечные силы, равнодействующая которых Q равна RВ.Второе условие — равенство нулю суммы сил, направленных параллельно другой оси (оси z), — соблюдается тождественно, так как обе силы — и внешняя и равнодействующая внутренних сил — направлены перпендикулярно этой оси Однако для равновесия отсеченной части этого недостаточно, так как силы Q и RВ образуют пару сил с плечом Z1 Соблюдение третьего условия — равенство нулю суммы моментов всех сил — подсказывает нам, что в сечении должны дополнительно действовать внутренние силы, приводящие к образованию уравновешивающей пары сил, т. е. изгибающего момента MИ= RВ Z1. Таким образом, окончательно выясняется, что в сечении действуют следующие внутренние силовые факторы: поперечная сила Q и изгибающий момент MИ.

Первый фактор — есть следствие деформации сдвига, а второй— следствие деформации изгиба. Как показала практика, главную опасность для прочности материала при поперечном изгибе представляют нормальные напряжения, поэтому в дальнейшем, рассматривая подобные случаи нагружения, будем пренебрегать сопутствующим явлением сдвига, т. е. не учитывать внутренние поперечные силы и соответствующие им касательные напряжения.

2.10. Распределение нормальных напряжений при изгибе

Представим себе брус прямоугольного сечения площадью F, жестко закрепленный одним концом и нагруженный так, как показано на рис.22, а. Проанализируем напряженное состояние. Не подлежит сомнению, что в

Рис. 22. Схемы растяжения (а, б) и изгиба (в, г) бруса при его различной ориентации.

данном случае возникает деформация растяжения и что в любом нормальном поперечном сечении между свободным и закрепленным концами бруса будут одинаковые напряжения, т. е. что все сечения равноопасны. Это можно точно установить, применяя метод сечений. Тогда окажется, что в любом сечении внутренние силы упругости равны внешней силе Р. Во всех точках сечений напряжения одинаковы (ведь внутренние силы при растяжении распределены по сечению равномерно) и равны

σР =  .

.

Изменим положение бруса в пространстве (рис. 22, б) и снова проанализируем напряженное состояние. Окажется, что все выводы, приведенные выше, остались справедливыми.

Теперь снова рассмотрим эти два бруса, однако силу приложим по-иному (рис. 22, в). Нетрудно представить, что в этих случаях брус (будем, как условились, называть его теперь балкой) испытывает деформацию изгиба. Будут ли все сечения равноопасны, как это имело место при растяжении? Опыт подсказывает, что нет. Возможные разрушения балок могут произойти прежде всего в сечении, совпадающем с заделкой. Чем же такое сечение отличается от всех остальных? Очевидно тем, что момент, создаваемый силой Р (изгибающий момент), в этом сечении будет наибольшим. Ведь величина момента зависит не только от величины силы Р, но и от плеча силы, и именно для сечений, совпадающих с заделкой, плечо наибольшее. Величину этого момента можно установить, применив метод сечений.

Таким образом, первое отличие деформации изгиба от деформации растяжения при рассмотренных случаях нагружения заключается в следующем: при изгибе есть опасное сечение, а при растяжении — повторим еще раз — все сечения равноопасны.

Продолжим наш анализ. Одинаковы ли напряженные состояния балок, изображенных на рис. 22, в, г? Опыт подсказывает, что балка, показанная на рис. 22, г, лучше сопротивляется деформации, несмотря на то, что размеры поперечных сечений в обоих случаях одинаковы. Чем отличается положение балок? Лишь тем, что в первом случае материал в сечении ближе расположен к нейтральной оси (ось z— z), а во втором — дальше (ось у— у). В предыдущем параграфе мы уже отмечали, что чем дальше от нейтрального слоя расположены в балке волокна, тем больше они деформируются, а значит, и тем большее сопротивление деформации оказывают. В этом второе отличие деформации изгиба от деформации растяжения: сопротивление деформации зависит не только от размеров поперечного сечения бруса, но и от ориентации его по отношению к изгибающей силе. В обоих случаях сечения представляют собой прямоугольник, однако в одном случае он имеет большое основание и малую высоту, а во втором — наоборот.

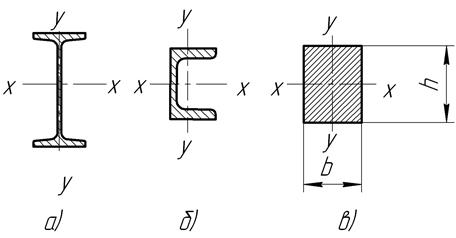

Следовательно, поскольку основное сопротивление изгибу оказывают периферийные слои материала (или, как говорят, «работают на изгиб»), целесообразно при изгибе применять брусья с сечениями, в которых материал расположен дальше от нейтральной оси.

Наиболее выгодными профилями являются двутавры и швеллеры (рис. 23, а, б), у которых основная часть материала отнесена на значительное расстояние от нейтральной оси.

Как и при изучении деформации кручения, мы не будем выводить формулу для определения максимальных действительных напряжений изгиба, поскольку это сделать достаточно сложно. Покажем лишь последовательность рассуждений, которые сопровождают этот вывод при использовании метода сечений.

Вначале определяется величина относительной деформации (растяжения или сжатия) в произвольной точке интересующего нас сечения изогнутой балки. Затем по закону Гука определяется  напряжение в той же точке. Так как напряжение по существу представляет собой элементарную нормальную внутреннюю силу, то следующим этапом является определение элементарного внутреннего изгибающего момента этой силы относительно нейтральной оси.

напряжение в той же точке. Так как напряжение по существу представляет собой элементарную нормальную внутреннюю силу, то следующим этапом является определение элементарного внутреннего изгибающего момента этой силы относительно нейтральной оси.

Вслед за этим найденные для различных точек элементарные внутренние моменты суммируются по всей площади и эта сумма, т. е. внутренний изгибающий момент, приравнивается внешнему изгибающему моменту. В результате соответствующих этим рассуждениям математических преобразований формула для определения максимальных напряжений изгиба приобретает такой вид:

σИmax =  .

.

Рис.23.Типовые профили балок: а —двутавр; б — швеллер; в — прямоугольник

Знаки «±» означают, что в точках, наиболее удаленных от нейтральной оси, но расположенных по разные стороны от нее, будут различные по характеру деформации нормальные напряжения: в одном случае — напряжения растяжения, в другом — напряжения сжатия. Величина, обозначаемая  W, называется осевым моментом сопротивления изгибу. Она характеризует способность поперечного сечения сопротивляться деформации изгиба относительна нейтральной оси. Величина W зависит от формы и размеров поперечного сечения и его ориентации по отношению к изгибающему моменту, для чего к букве W добавляют индекс, соответствующий обозначению нейтральной оси, например WХ или WУ. Размерность W — м3, см3, мм3. Для квадратного сечения со стороной а

W, называется осевым моментом сопротивления изгибу. Она характеризует способность поперечного сечения сопротивляться деформации изгиба относительна нейтральной оси. Величина W зависит от формы и размеров поперечного сечения и его ориентации по отношению к изгибающему моменту, для чего к букве W добавляют индекс, соответствующий обозначению нейтральной оси, например WХ или WУ. Размерность W — м3, см3, мм3. Для квадратного сечения со стороной а

WX = WУ =  ;

;

для прямоугольного сечения (рис. 23, в)

WX =  , WУ =

, WУ =  ;

;

для круглого сечения

WX = WУ ≈0,1d3.

Для сложных сечений типа двутавров и швеллеров осевые моменты сопротивления изгибу приводятся в справочниках.

2.10.1. Расчеты на прочность при изгибе

При проектном расчете требуется определить минимальные размеры опасного поперечного сечения, которые обеспечат при заданной нагрузке необходимую прочность. Изгибающий момент в опасном сечении и материал балки (следовательно, допускаемые напряжения тоже) известны. Как и в случае других деформаций, расчет ведут в предположении, что максимальные действительные напряжения будут равны или несколько меньше допускаемых, т. е.

≤ [σИ] ,

≤ [σИ] ,

отсюда

W ≥  .

.

Затем в зависимости от предполагаемой формы поперечного сечения балки определяют его необходимые размеры. Если сечение балки круглое, то W=0,1 d3, откуда находится искомый диаметр d. Если же сечение балки представляет собой квадрат со стороной а, то искомый размер находят из равенства

W =  .

.

Несколько сложнее определить размеры прямоугольного сечения балки. В этом случае необходимо знать ориентацию сечения по отношению к действующему моменту, т. е. надо знать положение нейтральной оси. Знание положения нейтральной оси позволит из двух зависимостей

W =  , W =

, W =  .

.

выбрать необходимую. Однако определить величины b и h можно будет лишь при условии, если известно отношение  . Если сечение представляет собой стандартный профиль (двутавр, швеллер), то по полученной в расчете величине W из справочных таблиц подбирают номер соответствующего профиля. Причем табличное значение Wтабл должно быть больше расчетной величины W или равно ей.

. Если сечение представляет собой стандартный профиль (двутавр, швеллер), то по полученной в расчете величине W из справочных таблиц подбирают номер соответствующего профиля. Причем табличное значение Wтабл должно быть больше расчетной величины W или равно ей.

При проверочном расчете определяют максимальные действительные напряжения, т. е. напряжения в наиболее опасных точках опасного сечения и сравнивают их с допускаемыми. В этом случае предварительно находят изгибающий момент в опасном сечении и момент сопротивления в этом сечении балки:

σИ max =  ≤ [σИ] .

≤ [σИ] .

2.10.2. Определение опасного сечения при изгибе

Выше отмечалось, что одно из отличий деформации изгиба от деформации растяжения (при рассмотренных выше случаях нагружения) — наличие опасного сечения, т. е. сечения, в котором действует максимальный изгибающий момент.

Очевидно, надо научиться определять положение опасного сечения балки и изгибающий момент в этом сечении. Анализ простейшего случая

Рис. 24. Построение эпюры изгибаю- Рис.25. Построение эпюры изги-

щих моментов для одноопорной (кон- бающих моментов для двухопор-

сольной) балки: ной балки:

а — схема действия внешней силы; б , в — а — схема действия внешней силы; б —

равновесие отсеченных частей; г—эпюра равновесие балки под действием внеш-

изгибающих моментов. ней силы и опорных реакций; в — эпю

ра изгибающих моментов.

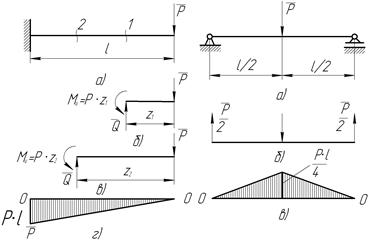

нагружения балки (см. рис. 22) позволил найти положение опасного сечения, опираясь лишь на опыт. Снова вернемся к этому случаю и приведем более строгие доказательства. Балку теперь изобразим упрощенно (рис. 24, а). Для определения внутренних силовых факторов воспользуемся методом сечений. Так как этот метод применим лишь к свободному телу, то будем рассматривать равновесие отсеченной правой части (рис. 24, б). В сечении 1 будут действовать поперечная сила Q = P и изгибающий момент МИ=Рz1. Рассмотрим теперь сечение 2 (рис. 24, в). В нем будет действовать та же сила Q, но момент будет другой — Рz2. Аналогичные результаты получим и для других сечений. Мы уже условились, что поперечными силами и вызванными ими касательными напряжениями сдвига будем пренебрегать. Все внимание сосредоточим на изгибающем моменте, величина которого, как это ясно из предыдущих рассуждений, изменяется по длине балки по линейному закону — пропорционально отрезкам z1, z2 и т. д.

Этот закон можно изобразить графически – построить эпюру (график изменения) моментов. Выбрав масштаб для единицы измерения момента, откладываем от осевой линии эпюры (рис. 24, г) ординату, соответствующую величине наибольшего момента— Рl (условимся момент считать положительным, если он прогибает балку выпуклостью вниз, следовательно, в данном случае момент отрицательный).

Вторая точка для построения графика соответствует свободному концу балки. В этом сечении момент равен нулю. Соединив точки а и б, получим график изменения изгибающего момента по длине балки, т. е. эпюру моментов. Промежуточные между точками а и б ординаты соответствуют моментам в соответствующих сечениях. Итак, для данного случая получили, что опасное сечение — в заделке, а изгибающий момент в нем равен Pl.

Разберем более сложный случай, когда балка двухопорная и нагружена силой в середине пролета (рис. 25, а). Здесь сразу нельзя применить метод сечений, так как по любую сторону от сечения оказывается несвободная часть балки со связями. В подобных случаях надо вначале отбросить опоры и заменить их реакциями (рис. 25, б). Каждая из реакций равна  . Применяя многократно метод сечений, вначале рассмотрим равновесие отсеченных частей балки, расположенных правее любого из сечений, проведенных на участке от правого конца балки до середины пролета. Результат очевиден: если на конце балки момент равен нулю, то к середине пролета он возрастает до значения

. Применяя многократно метод сечений, вначале рассмотрим равновесие отсеченных частей балки, расположенных правее любого из сечений, проведенных на участке от правого конца балки до середины пролета. Результат очевиден: если на конце балки момент равен нулю, то к середине пролета он возрастает до значения  *

*  , т. е.

, т. е.  . Затем точно так же рассмотрим равновесие отсеченных частей балки, расположенных левее любого из сечений, проведенных на участке от левого конца балки до середины пролета. Результаты будут аналогичными. Выбрав масштаб единицы момента и установив, что изгибающий момент положителен, отложим вверх по оси ординату

. Затем точно так же рассмотрим равновесие отсеченных частей балки, расположенных левее любого из сечений, проведенных на участке от левого конца балки до середины пролета. Результаты будут аналогичными. Выбрав масштаб единицы момента и установив, что изгибающий момент положителен, отложим вверх по оси ординату  и построим эпюру Ми (рис. 25, в). По эпюре видно, что в данном случае опасное сечение находится в середине пролета, момент Ми в опасном сечении равен

и построим эпюру Ми (рис. 25, в). По эпюре видно, что в данном случае опасное сечение находится в середине пролета, момент Ми в опасном сечении равен  . Именно эту величину надо

. Именно эту величину надо

будет подставить в расчетное уравнение при проектном или проверочном расчете балки на изгиб.

2.11. Продольный изгиб.

Рассматривая деформацию сжатия, мы отмечали, что она возникает при действии на брус сил, направленных по его продольной оси навстречу друг другу, и что при этом поперечные размеры бруса мало отличаются от его продольных размеров.

Если поперечные размеры бруса будут во много раз меньше его длины (такой брус называют стержнем), то может возникнуть иное напряженное состояние. Вначале, когда силы невелики, стержень действительно подвергается сжатию и его ось будет оставаться прямолинейной. Однако, увеличивая силу, можно подойти к такому ее значению, которое выведет стержень из устойчивого положения и его ось станет криволинейной (рис. 26). Естественно, что работоспособность детали при этом будет нарушена. Деформация стержня, являющаяся следствием потери его устойчивости под действием сжимающих сил, называется продольным изгибом. Сила, которая соответствует моменту перехода стержня из устойчивого положения в неустойчивое, называется критической силой, а напряжение сжатия, соответствующее этой критической силе,— критическим напряжением.

Рис. 26 Продольный изгиб стержней жестко защемленного (а) и с шарнирными опорами (б).

Практика показывает, что это напряжение меньше обычного предельно опасного напряжения, ориентируясь на которое, выбирают допускаемые напряжения при сжатии. Поэтому, чтобы расчет на прочность при сжатии одновременно гарантировал устойчивость, допускаемые напряжения на сжатие при таком нагружении стержней снижаются в зависимости от соотношения длины и поперечных размеров стержня и от способа закрепления его концов. Например, при прочих равных условиях стержень, закрепленный, как показано на рис. 26, а, менее устойчив, чем стержень, показанный на рис. 26, б.

2.12. Сложное сопротивление

Мы рассматривали случаи простых деформаций: растяжение, сжатие, сдвиг, кручение, поперечный и продольный изгибы. Однако некоторые детали могут испытывать одновременно несколько простых деформаций, т. е. сложное сопротивление. Наиболее часто встречаются следующие комбинации простых деформаций: растяжение (сжатие) с изгибом и изгиб с кручением.

Если брус нагружен так, как показано на рис. 27, а, то это обычная деформация растяжения. Если брус нагружен так , как показано на рис.27, б (теперь это балка), то это обычная деформация поперечного изгиба. А если нагружение будет таким, как показано на рис. 27, в? Определить вид деформации в этом случае нетрудно, если разложить заданную силу Р на две составляющие —P1 и Р2 (рис.27, г).Составляющие находятся как проекции силы Р на координатные оси. Тогда ясно, что нагружение аналогично сумме двух первых нагружений (рис.27, а, б), а значит, и напряженное состояние будет соответствовать одновременному появлению напряжений растяжения и напряжений изгиба. Проанализируем действие силы Р1.

Рис. 27 Различные виды деформаций: а- растяжение; б- поперечный изгиб; в -сложная

деформация; г -сложная деформация как сумма двух простых деформаций.

При деформации растяжения все сечения по длине бруса и все точки в сечениях равноопасны. Равнодействующая внутренних сил N=P1. Величина напряжения

σр =  ,

,

где F — площадь поперечного сечения бруса.

Проанализируем действие силы Р2. Здесь наиболее опасно сечение в заделке (там наибольший изгибающий момент МИ=Р2l) и в этом сечении наиболее опасны точки, дальше всего расположенные от нейтральной оси. Напряжение в этих точках

σИ max =  ,

,

где Р2l — изгибающий момент в заделке, W — осевой момент сопротивления сечения изгибу.

Нормальные напряжения σр и σИ max можно складывать алгебраически (они направлены по одной прямой). Очевидно, что в итоге наиболее опасным будет сечение в заделке, и в этом сечении наиболее опасными будут те точки, в которых напряжения суммируются, т. е. там, где у них будет одинаковый знак:

σсум =  .

.

Дата добавления: 2015-06-17; просмотров: 3369;