Конструкция цилиндрических колес

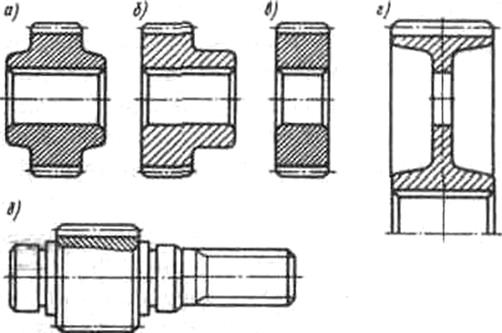

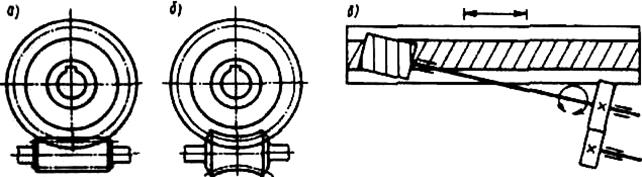

Конструкция цилиндрических колес (рис. 119) зависит от их материала, размеров и способа изготовления.

Стальные зубчатые колеса диаметром до 150мм изготовляют из прутка или поковки и выполняют в виде сплошных дисков с двусторонней (рис. 119, а), односторонней (рис. 119, б) ступицей либо без нее (рис. 119, в). Стальные колеса диаметром до 500 мм чаще всего изготовляют коваными или штампованными; они имеют обод и

Рис. 119

ступицу, соединенные диском с отверстиями (рис. 119, г). Шестерни, диаметр которых меньше удвоенного диаметра вала, изготовляют как одно целое с валом и называют вал–шестерня (рис. 119, д). В коробках скоростей применяют несколько шестерен, изготовленных из одного куска металла; такие зубчатые колеса называют блоками шестерен.

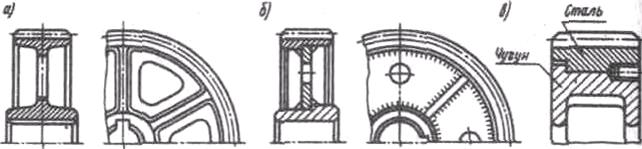

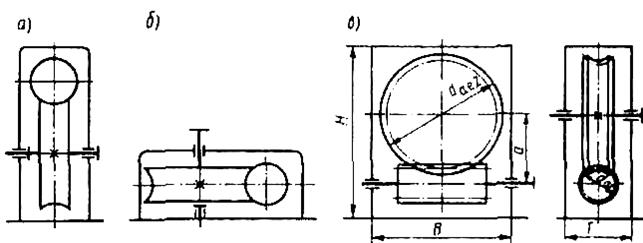

Колеса диаметром более 500ммобычно изготовляют отливкой; обод и ступицы соединяются спицами крестообразного (рис. 120, а), овального, таврового и других сечений. В единичном производстве колеса большого диаметра делают сварной конструкции (рис. 120, б). В целях экономии высококачественной стали колеса больших диаметров нередко делают бандажированными (рис. 120, в), когда стальной обод насаживается на чугунный центр; применяют также конструкции, в которых обод и центр соединяют крепежными болтами.

Рис. 120

Чугунные зубчатые колеса независимо от их размера изготовляют отливкой с последующей механической обработкой.

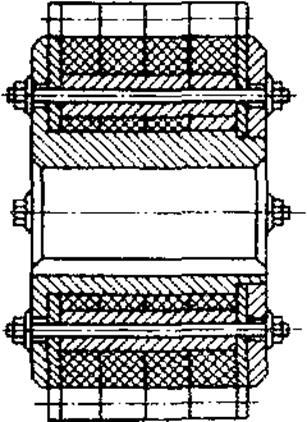

Неметаллические зубчатые колеса изготовляют цельными или составными. В качестве примера рассмотрим составное зубчатое колесо из склееных пластин текстолита, надетых на металлическую втулку и скрепленных дисками с помощью болтов (рис. 121). Зубчатые колеса из капрона и нейлона изготовляют отливкой под давлением; нередко венец из этих материалов отливают вместе со стальным центром или насаживают на центр с натягом и скрепляют винтами.

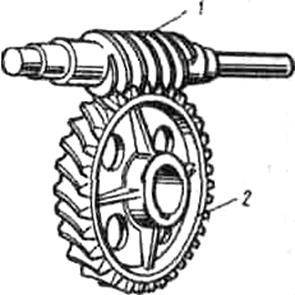

Червячной передачей называется механизм, служащий для преобразования вращательного движения между валами со скрещивающимися осями. Обычно червячная передача состоит из червяка 1 и сопряженного с ним червячного колеса 2 (рис. 122). Угол скрещивания осей обычно равен 90°; неортогональные передачи встречаются редко. Червячные передачи относятся к передачам

Рис. 121

Рис. 121

|  Рис. 122

Рис. 122

|

зацеплением, в которых движение осуществляется по принципу винтовой пары. Червячную передачу можно получить из винтовой зубчатой передачи, если уменьшить число зубьев одного из косозубых колес до z1=1...4 или увеличить их угол наклона к оси, превратив таким образом косозубое колесо в винт (червяк). Поэтому червячные передачи относят к категории зубчато-винтовых.

Витки червяка и зубья червячного колеса соприкасаются обычно по линиям и поэтому представляют собой высшую кинематическую пару. Обычно ведущее звено червячной передачи – червяк, но существуют механизмы, в которых ведущим звеном является червячное колесо.

Достоинства червячных передач: компактность конструкции и возможность получения больших передаточных чисел в одноступенчатой передаче (до i=300 и более); высокая кинематическая точность и повышенная плавность работы; малая интенсивность шума и виброактивности; возможность обеспечения самоторможения.

Недостатки червячных передач: значительное геометрическое скольжение в зацеплении и связанные с этим трение, повышенный износ, склонность к заеданию, нагрев передачи и сравнительно низкий КПД (от h=0,5 до 0,95); необходимость применения для ответственных передач дорогостоящих и дефицитных антифрикционных цветных металлов. Указанные недостатки ограничивают мощность червячных передач (обычно до 60 кВт).

Червячные передачи находят широкое применение, например, в металлорежущих станках, подъемно-транспортном оборудовании, транспортных машинах, а также в приборостроении.

Основные виды червячных передач (рис. 123): а – цилиндрическая червячная передача, у которой делительные и начальные поверхности цилиндрические (такие передачи имеют наибольшее распространение); б – глобоидная передача, у которой делительная поверхность червяка торообразная, а колеса – цилиндрическая (такие передачи нетехнологичны); в – червячно-реечная передача (по сравнению с зубчато-реечной такая передача обеспечивает большую плавность работы и имеет большую жесткость; оси червяка и рейки могут располагаться под углом или быть параллельны; передачи применяют в продольно-строгальных, тяжелых фрезерных и горизонтально-расточных станках).

Рис. 123

Для цилиндрических червячных передач установлено двенадцать степеней точности и соответствующие нормы точности изготовления и монтажа передач. Независимо от степени точности передач назначают нормы бокового зазора между витками червяка и зубьями колеса.

Для глобоидных передач установлено три степени точности: 6, 7 и 8, для каждой из которых назначают нормы точности изготовления червяка, колеса и монтажа передач. Независимо от степени точности устанавливают нормы бокового зазора.

Силовые червячные передачи обычно изготовляют по 6–8-й степеням точности.

Конструктивно червячные передачи чаще всего делают в закрытом исполнении. Схемы наиболее часто встречающихся червячных редукторов имеют вид (рис. 124): а – с верхним расположением червяка, б – с боковым расположением червяка, в – с нижним расположением червяка.

Рис. 124

Расчет геометрии цилиндрических и глобоидных червячных передач стандартизован.

Цилиндрические червяки бывают следующих видов (в скобках приводятся краткие стандартные термины): архимедов червяк (червяк ZA), теоретический торцовый профиль которого – архимедова спираль; конволютный червяк (червяк ZN), теоретический торцовый профиль которого – конволюта (удлиненная или укороченная эвольвента); эвольвентный червяк (червяк ZJ); теоретический торцовый профиль которого – эвольвента. Боковые поверхности витков этих трех видов червяков представляют собой поверхность, образованную движением отрезка прямой относительно оси червяка.

Кроме вышеуказанных существуют червяки с поверхностью, образованной конусом (червяк ZK) и образованной тором (червяк ZT).

Форма боковых поверхностей витков имеет непосредственное отношение к технологии изготовления червяков.

В дальнейшем в основном будут рассматриваться передачи с архимедовыми червяками, являющимися наиболее распространенными.

Червячное зацепление в сечении средней торцовой плоскостью червячного колеса (содержащей ось червяка) может быть представлено как плоское зубчато-реечное зацепление, поэтому проектирование червячной передачи в значительной степени подобно проектированию реечного зацепления.

Боковые поверхности витков архимедова червяка в осевом сечении очерчены прямыми линиями и представляют собой равнобокую трапецию с углом при вершине, равным 40°, т. е. с углом профиля витка a=20°.

Существенным недостатком архимедовых червяков (в отличие от эвольвентных) является невозможность шлифования боковых поверхностей витков плоской стороной шлифовального круга, так как в нормальном сечении виток имеет фасонный профиль. Поэтому в основном архимедовы червяки изготовляют с нешлифованными витками. Конволютные червяки теоретически имеют в нормальном сечении прямолинейный профиль витка, поэтому их шлифуют коническими кругами на резьбошлифовальных станках. Витки эвольвентных червяков шлифуют на специальных червячно-шлифовальных станках.

При прочих равных условиях форма профиля витков червяка мало влияет на нагрузочную способность передачи, поэтому технология изготовления является решающим фактором при выборе профиля витков.

Как все винты, червяки могут быть одно- или многовитковыми и иметь правое или левое направления резьбы. Чаще применяют червяки с правой нарезкой.

Червячные передачи, как и зубчатые, изготовляют со смещением производящего червяка и без смещения. В передачах со смещением и без смещения червяк остается неизменным, за исключением длины нарезанной части. В дальнейшем рассматриваются только червячные передачи без смещения.

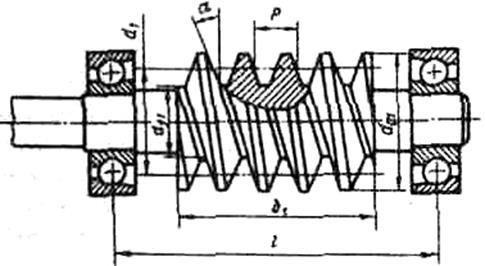

Основным расчетным параметром архимедова червяка, изображенного на рис. 125 (и червячного колеса) является расчетный модуль т – линейная величина, в p раз меньшая расчетного шага червяка р, т.е. т=р/p.

Модули т определяются в осевом сечении червяка и выбираются согласно ГОСТу.

Делительный диаметр червяка принимается кратным модулю:

d1=qm,

где q – коэффициент диаметра червяка, который выбирается из стандартного ряда.

Многовитковые червяки кроме шага характеризуются также ходом рz, причем

Рис. 125

pz=pz1,

где z – число витков; р – шаг червяка.

Очевидно, что у одновитковых червяков шаг и ход равны между собой.

Делительный угол подъема линии витка обозначается у и определяется следующим образом:

tgg=pz/(pd1)=pmz1/(pmq)=z1/q.

В машиностроении (например, в зубофрезерных станках) применяют разноходовые цилиндрические червяки, разноименные поверхности витков которых имеют разный ход, т. е. имеют неодинаковые (отличающиеся на десятые доли градуса) углы подъема линии витка. У разноходовых червяков толщина по хорде витка неодинакова, что дает возможность за счет осевого перемещения червяка выбирать зазор, образовавшийся в результате износа зубьев червячного колеса. Разноходовые червяки характеризуются средним ходом, т. е. ходом средней линии витка.

В соответствии со стандартом на исходный червяк устанавливаются следующие основные параметры витков червяка:

a=20° – угол профиля витка в осевом сечении; ha1=т – высота головки витка червяка; hf1=1,2т – высота ножки витка червяка; h1=ha1+hf1=2,2т – высота витка червяка.

Остальные размеры нарезанной части червяка определяются так:

диаметр вершин витков червяка

da1=d1+2ha1=qm+2m=m(q+2);

диаметр впадин червяка

df1=d1–2hf1=qm–2·1,2m=m(q–2,4);

длина b1 нарезанной части червяка:

при числе витков z1=1 и z1=2

b≥ (11+0,06z2)m;

при числе витков z1=4

b≥ (12,5+0,09z2)m;

где z2 – число зубьев червячного колеса (для шлифуемых и фрезеруемых червяков полученную величину b1 следует увеличить на 25 мм – при т<10 мм; на 35...40 мм – при m=10...16 мм; на 50 мм – при m>16 мм). Применение трехвитковых червяков стандартами не предусматривается.

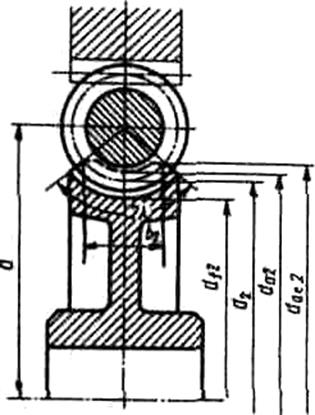

На рис. 126 изображено червячное колесо в зацеплении с червяком и показаны основные размеры колеса, а именно:

| диаметр делительной окружности червячного колеса d2=mz2; диаметр вершин зубьев червячного колеса в среднем сечении da2=d2+2ha2=mz2+2m=m(z2+2); диаметр впадин червячного колеса в среднем сечении df2=d2–2hf2=mz2–2·1,2m= =m(z2–2,4); наибольший диаметр червячного колеса |  Рис. 126

Рис. 126

|

dae2 ≤ da2+6m/(z1+2).

Ширину венца червячного колеса b1 определяют в зависимости от диаметра вершин и числа витков червяка:

при z1≤ 3 b2 ≤ 0,75da1;

при z1=4 b2 ≤ 0,67da1.

Червячное колесо, представляющее собой цилиндрическое косозубое колесо, характеризуется точечным контактом, следовательно, малой нагрузочной способностью и поэтому применяется в несиловых передачах.

Наиболее распространены червячные передачи, у которых зубья колеса имеют вогнутую форму и охватывают червяк по дуге с углом 2l=60...110°. При этом образуется линейный контакт витков червяка и зубьев колеса, в результате чего значительно повышается нагрузочная способность передачи.

Дата добавления: 2015-06-17; просмотров: 2208;