Огнеупорные материалы

К огнеупорным материалам относятся такие керамические изделия, которые сохраняют свои механические свойства при высоких температурах и достаточно хорошо сопротивляются воздействию различных реагентов (газов, расплавленных шлаков и металлов). Они оцениваются следующими свойствами:

1. Огнеупорность – температура разложения изделий.

2. Механическая прочность.

3. Термическая устойчивость – сопротивление к резким перепадам температуры.

4. Химическая стойкость – стойкость к воздействию химических реагентов.

Огнеупорные изделия изготавливаются из смеси различных компонентов, которые не имеют определенной температуры плавления, т.к. переходят из твердого состояния в жидкое в интервале температур.

Сырьем для производства огнеупоров являются:

1. SiO2 – кремнезем.

В зависимости от температуры протекают следующие превращения

β-кварц  α-кварц

α-кварц  α-тридимит

α-тридимит  α-кристобалит

α-кристобалит  жидкость

жидкость

573 870 1470 ~1763

2. Al2O3 – глинозем.

Наиболее устойчивые модификации

α-Al2O3  γ-Al2O3

γ-Al2O3  α-Al2O3

α-Al2O3  расплав

расплав

300-930 930-1200 2050

γ-Al2O3 – кубическая решётка

α-Al2O3 – ромбоэдрическая решётка

3. СаО, МgО.

Образуют различные химические соединения с SiO2, Al2O3 при высоких температурах типа хМеО•ySiO2(Al2O3).

I. Простые огнеупоры

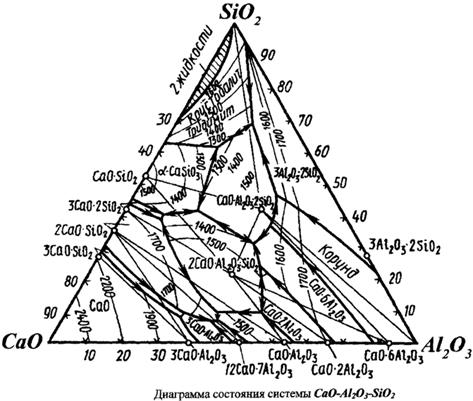

Все простые огнеупорные материалы получают исходя из диаграмм SiO2–Al2O3 и SiO2–Al2O3–СаО

Муллит 3Al2O3•2SiO2 обладает высокой химической стойкостью и огнеупорностью (tпл = 1910°C).

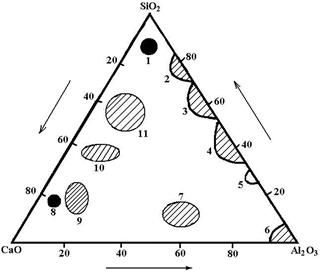

Все простые огнеупорные материалы в соответствии с этими диаграммами делятся на следующие группы:

1. Динас SiO2 – 96%, Al2O3 – 2%, CaO – 2%, огнеупорность 1690–1720°C

2. Полукислые огнеупоры SiO2 – ~80%, Al2O3 – ~20%, огнеупорность 1630–1700°C

3. Шамот SiO2 – 60%, Al2O3 – 40%, огнеупорность 1600–1770°C

4. Высокоглинозёмистые огнеупоры SiO2 – 40%, Al2O3 – 60%

5. Плавленый муллит SiO2 – 28%, Al2O3 – 72%

6. Корундовые огнеупоры, огнеупорность >1950°C

7. Глинозёмный цемент SiO2 – 10%, Al2O3 – 50%, CaO – 40%

8. Известковые огнеупоры SiO2 – 22%, Al2O3 – 3%, CaO – 70%

9. Портландцемент SiO2 – 20%, Al2O3 – 10%, CaO – 70%

10. Основные шлаки

11. Кислые шлаки

Диаграмма в более простом варианте:

II. Магнезиальные огнеупоры.

Они представляют собой высокоогнеупорные материалы, содержащие не менее 90% MgO. При хорошей огнеупорности (до 1900–2000°C) они обладают низкой термостойкостью. Однако чистая переплавленная в электропечах MgO обладает высокой огнеупорностью (до 2800°C), высокой термостойкостью и химической стойкостью к расплавленным силикатам.

III. Специальные огнеупоры.

1. Хромо-магнезитовые (Cr2O3, MgO, SiO2), огнеупорность ~2000°C. Используют при кладке сводов мартеновских печей и тиглей для плавки металлов.

2. Углеродистые огнеупоры. Изготовлены из графита. В восстановительной среде выдерживают до 3500°C, не разъедаются шлаками и силикатами.

3. Карборунд – технический SiC, огнеупорность до 2500°C. Применяются для плавления кварца, изготовления нагревателей в электропечах.

4. Изделия из ZrO2, огнеупорность до 2000°C. Применяются тигли из ZrO2 для плавления кислых и щелочных расплавов.

5. Нитриды и карбиды некоторых элементов. Это особо огнеупорные материалы.

| BN – | 3000°C | TaC+ZrC – | 3900°C |

| TiC+TiN – | 3200°C | TaC+HgC – | 4200°C |

Дата добавления: 2015-06-17; просмотров: 1290;