Производство высокообжиговых гипсовых вяжущих

Отличительной особенностью производства высокообжиговых гипсовых вяжущих является необходимость введения в их состав активаторов твердения, обеспечивающих сокращение сроков их твердения.

Сырьем для их производства может служить как природный гипсовый камень, так и техногенные продукты, и прежде всего фосфогипс.

Различают два способа производства таких вяжущих: обжиговый и безобжиговый.

В качестве активаторов твердения применяют преимущественно гашеную или негашеную известь, вводимую в количестве 2-5% от массы ангидрита. Кроме этого, может использоваться доменный шлак (10-15%) или обожженный при 800-900°С доломит (3-8%). В случае использования обожженного доломита в исходном сырье содержание MgO должно быть не менее 18%, а при применении доменного шлака содержание оксидов должно быть следующим: СаО ³ 46%; Al2O3 ³ 9%; MgO £ 3%.

Весьма эффективны в качестве активаторов NaHSO4 и Na2SO4 (0,6%), медный и железный купорос (9%), Al2(SO4)3 (2%). Строго регламентируется наличие сульфида кальция вследствие того, что он вызывает неравномерные изменения объема твердеющего гипсового камня.

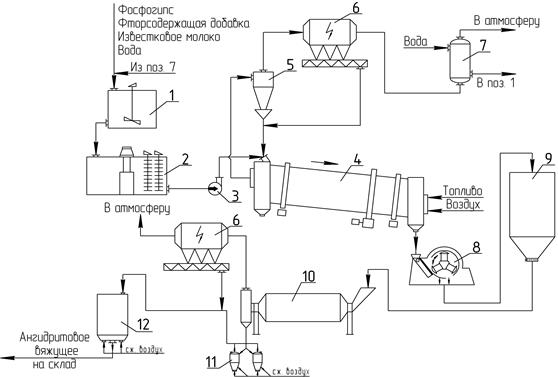

Последовательность технологических операций получения ангидритового цемента приведена на рис. 1.21.

Рис. 1.21. Блок-схема производства ангидритового цемента

В Российском химико-технологическом университете им. Д. И. Менделеева разработан способ производства ангидритового вяжущего повышенной водостойкости из фосфогипса (рис. 1.22).

Рис. 1.22. Технологическая схема производства ангидритового вяжущего

повышенной водостойкости из фосфогипса (спецификация по тексту)

По данной технологии фосфогипс подвергают нейтрализации известковым молоком, что позволяет перевести водорастворимые соединения фосфора и фтора в нерастворимые соли. Дозирование известкового молока осуществляют в таком количестве, чтобы содержание образующегося в ходе реакции нейтрализации CaF2 было в пределах 1,0-1,5 мас. % в пересчете на фтор. При этом отношение в пульпе

т : ж = 1,5-2, а рН сырьевого шлама находится на уровне 10-11.

Сырьевые материалы подают в репульпатор 1 на смешение, а затем полученный шлам перекачивают в шлам-бассейн 2, откуда насосом 3 подается во вращающуюся печь 4 размером 3,6×100 м, выходящие из которой газы очищаются от пыли в циклоне 5, электрофильтре 6 и абсорбере 7, после чего выбрасываются в атмосферу. Промывные воды из абсорбера 7 направляются в голову процесса - на приготовление шлама в репульпаторе 1.

Полученный в печи 4 ангидритовый клинкер измельчается в молотковой дробилке 8, а затем через расходный бункер 9 направляется на помол в трубную мельницу 10. Ангидритовое вяжущее пневмокамерным насосом 11 подается в силос 12.

Свойства полученного таким образом ангидритового вяжущего следующие. Предел прочности при сжатии 40-45 МПа, изгибе 10-15 МПа в 28-суточном возрасте воздушно-влажного твердения. Коэффициент водостойкости 0,8-0,9.

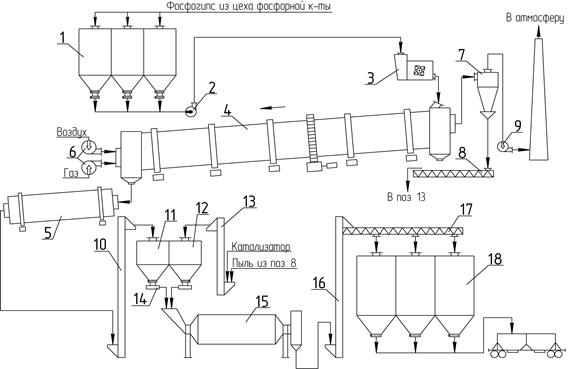

В УП «Научно-исследовательский институт строительных материалов» разработан технологический процесс получения ангидритового вяжущего из фосфогипса (рис. 1.23).

Рис. 1.23. Технологическая схема производства

фосфоангидритового цемента:

1 - промежуточные емкости; 2 - центробежный насос; 3 - питатель;

4 - вращающаяся печь; 5 - барабанный холодильник; 6 - вентилятор; 7 - циклон;

8 - шнек для удаления пыли; 9 - дымосос; 10, 13, 16 - элеватор; 11, 12 - бункер;

14 - питатель; 15 - шаровая мельница; 17 - шнек; 18 - силосы

Основные технологические параметры данного процесса следующие. Температура обжига 1100-1200°С при использовании сульфатных катализаторов и 1000-1050°С в случае применения известьсодержащего активатора.

Рассмотренные выше технологические схемы далеко не полностью исчерпывают то огромное количество технологических процессов производства гипсовых вяжущих.

Процесс их совершенствования и дальнейшего развития продолжается во многих странах, прежде всего, в направлении снижения энергозатрат на их производство и улучшение строительно-технических свойств гипсовых вяжущих. Так, например, в Минском УП «Научно-исследовательский институт строительных материалов» предложен аппарат скоростного обжига гипсового порошка, отличающийся высокой интенсивностью процесса, описание технологической схемы которого будет дано во второй главе.

Дата добавления: 2015-06-17; просмотров: 3115;