Технология производства строительного гипса с использованием барабанных дегидраторов

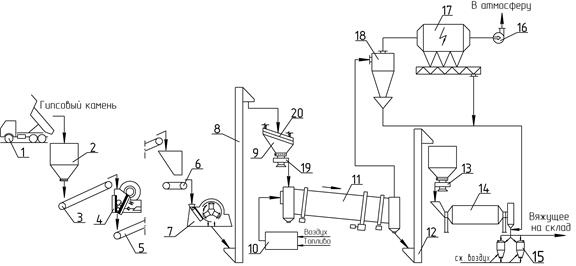

Несмотря на бесспорные достоинства гипсоварочных котлов как тепловых агрегатов для производства строительного гипса по-прежнему применяют и барабанные дегидраторы, которые не совсем корректно именуются вращающимися печами (рис. 1.10).

Рис. 1.10. Технологическая схема производства строительного гипса

в барабанном дегидраторе (вращающейся печи)

(спецификация по тексту)

Гипсовый камень, доставляемый из карьера автосамосвалами 1, разгружается в приемный бункер 2, из которого питателем 3 подается в щековую дробилку 4 на грубое (первичное) дробление. После этого кусковой гипс с помощью ленточного конвейера 5 и 6 и дозатора поступает на вторичное измельчение в молотковую дробилку 7, из которой элеватором 8 щебень подается на виброгрохот 20. Расклассифицированный гипс на фракции 0-10, 10-20 и 20-40 мм направляется в соответствующие бункера 9 с тарельчатыми питателями 19, расположенными над барабанными дегидраторами 11 (на схеме показана одна технологическая линия).

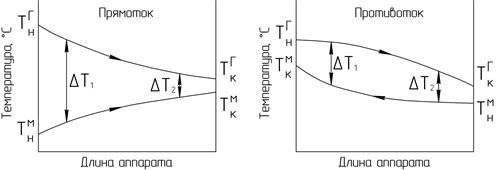

Для каждой фракции назначается соответствующий режим обжига. Тепловые агрегаты могут работать как в прямоточном режиме, так и противоточном. Противоток является более экономичным с теплотехнической точки зрения, что наглядно видно из графика (рис. 1.11).

Рис. 1.11. Изменение температуры газа (Тг) и гипса (Тм)

в барабанном дегидраторе при прямотоке и противотоке

Из графика видно, что при противотоке конечная температура материала (  ) имеет более высокое значение по сравнению с конечной температурой дымовых газов (

) имеет более высокое значение по сравнению с конечной температурой дымовых газов (  ). В случае же прямоточного движения теплоносителя и материала эта картина выглядит обратной, а именно температура материала (

). В случае же прямоточного движения теплоносителя и материала эта картина выглядит обратной, а именно температура материала (  ) будет иметь меньшее значение по сравнению с (

) будет иметь меньшее значение по сравнению с (  ). В производственных условиях эти величины имеют следующие значения. При прямотоке температура дымовых газов на входе (

). В производственных условиях эти величины имеют следующие значения. При прямотоке температура дымовых газов на входе (  ) находится в пределах 950-1000°С, а при противотоке - 750-800°С. Температура газов на выходе из теплового агрегата при прямотоке 170-220°С, а при противотоке - 100-110°С.

) находится в пределах 950-1000°С, а при противотоке - 750-800°С. Температура газов на выходе из теплового агрегата при прямотоке 170-220°С, а при противотоке - 100-110°С.

Противоточная организация движения материала и теплоносителя в аппарате позволяет легче осуществить автоматическое поддержание температурного режима. Поскольку движущая сила процесса, определяемая разностью температур газа и гипса (DТ), имеет примерно одинаковое значение по длине аппарата, на что указывает близость величин DТ1 и DТ2. В случае же прямотока движущая сила DТ1 на входе в тепловой агрегат существенно больше ее конечного значения (DТ2).

Барабанные дегидраторы могут отличаться и по характеру передачи теплоты: путем прямого нагрева за счет непосредственного контакта дымовых газов с гипсом или нагрева через стенку, когда теплоноситель походит по межтрубному пространству, образованному барабаном и кожухом.

На рис. 1.10 представлен прямоточный дегидратор, отапливаемый дымовыми газами, образованными от сжигания природного газа в топке 10.

Обожженный продукт элеватором 12 с температурой 80-100°С подается на помол в трубную двухкамерную мельницу 14 тарельчатым питателем 13. В мельнице наряду с помолом происходит и усреднение вещественного состава гипсового вяжущего, которое пневмокамерным насосом 15 перекачивается на хранение и упаковку.

Отработанные дымовые газы из теплового агрегата направляются на двухступенчатую очистку - сначала в циклоне 18, а затем в электрофильтре 17, после чего выбрасываются в атмосферу дымососом 16. Следует отметить, что в последнее время энергоемкие электрофильтры стали заменять рукавными фильтрами, обеспечивающими очистку от пыли до содержания ее не более 10-30 мг/м3.

Основным недостатком такой технологии является более неоднородный вещественный состав продукта, выходящего из аппарата по сравнению с гипсоварочными котлами. Это обусловлено значительно большими размерами кусков дегидратируемого гипса, что неизбежно ведет либо к недожогу сердцевины щебня, либо пережогу до ангидрита его внешней оболочки. По этой причине такие технологии значительно меньше распространены.

Дата добавления: 2015-06-17; просмотров: 3704;