Технология производства строительного гипса

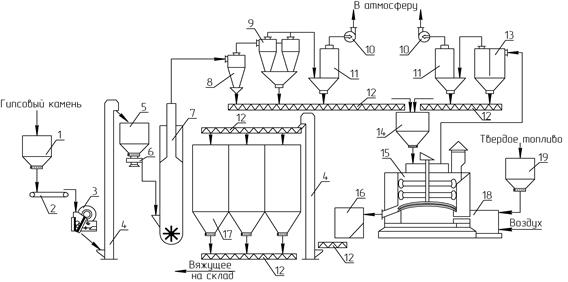

Гипсовый камень размером 300-500 мм из бункера 1 (рис. 1.7), ленточным конвейером 2 подается в щековую дробилку 3, где дробится до размера кусков 30-50 мм, а затем с помощью элеватора 4 направляется в бункер 5, из него тарельчатым питателем 6 в шахтную мельницу 7.

Как вариант, измельчение может осуществляться также в молотковых дробилках до размера кусков 0-25 мм.

Тонкий помол гипсового щебня в ряде случаев производят в других помольных агрегатах - роликово-маятниковых, аэробильных и др.

Рис. 1.7 Технологическая схема производства строительного гипса

с применением варочных котлов периодического действия

(спецификация по тексту)

Шахтная мельница представляет собой молотковую мельницу с гравитационным сепаратором. В ней одновременно происходит и сушка гипса отработанными дымовыми газами, подаваемыми с температурой 300-350°С из гипсоварочного котла 15. В случае получения медицинского гипса в ней осуществляется и процесс дегидратации, поднимая температуру до 160-170°С по материалу.

В последние годы во многих странах вместо шахтных мельниц стали применять более эффективные среднеходовые кольцевые мельницы для помола и сушки гипса немецкой фирмы «Claudius Peters». Отличительной особенностью данного агрегата является более жесткие требования однородности сырья по крупности 30-40 мм.

Пылегазовая смесь с температурой 85-105°С после мельницы проходит четырехступенчатую систему пылеочистки - сначала в одиночном циклоне 8, затем в батарейном 9 и, наконец в рукавном фильтре 11. В ряде случаев две ступени очистки в рукавных фильтрах заменяются одноступенчатой в электрофильтре. Просасывание дымовых газов по пылеочистительному тракту осуществляется за счет центробежных вентиляторов 10.

Уловленный в системе пылеочистки порошок дигидрата сульфата кальция подается винтовым конвейером 12 в расходный бункер 14, расположенный над гипсоварочным котлом. За время транспортировки температура гипсового порошка снижается до 70-100°С.

Дегидратация гипса протекает в гипсоварочном котле 15, представляющем собой аппарат емкостного типа с многоярусной мешалкой. Для создания однородного теплового поля в котле кроме перемешивания материала предусмотрен его обогрев не только через боковые стенки и днище, но и путем пропускания дымовых газов через жаровые трубы, расположенные в горизонтальной плоскости в

2-3 ряда внутри аппарата.

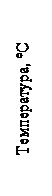

Продолжительность цикла термообработки гипса в котле примерно 1-2 ч по графику (рис. 1.8).

|

Рис. 1.8. Температурный график варки гипса

в котле периодического действия

На температурной кривой выделены три участка. Первый (АБ) до температуры 110-112°С соответствует нагреву материала от температуры при загрузке до начала интенсивной дегидратации (»120°С). Второй участок (БВ) имеет вид почти горизонтальной площадки и соответствует удалению полутора молей кристаллизационной воды из CaSO4 · 2H2O. Этот период внешне характеризуется псевдоожижением (кипением) материала. Для сокращения сроков дегидратации в гипсоварочный котел вводят специальные добавки - ускорители дегидратации, например NaCl.

Третий участок (ВГ) характеризуется быстрым подъемом температуры вследствие практически полного завершения эндотермического процесса - дегидратации.

Вследствие завершения парообразования масса уплотняется, что приводит к снижению ее уровня в котле (первая «осадка» порошка). Вторая «осадка» может происходить в случае повышения температуры выше оптимальной, что приводит к дальнейшему обезвоживанию продукта до CaSO4.

По окончании варки готовый продукт выгружается в бункер томления 16, который предназначен для усреднения вещественного (минералогического) состава вяжущего. Эта технологическая операция предусматривается в связи с тем, что в готовом продукте, несмотря на вышеуказанные конструктивные и теплотехнические решения, не удается создать абсолютно однородное тепловое поле во всему объему котла. Вследствие этого в готовом продукте помимо целевого продукта b - CaSO4 · 0,5H2O присутствует CaSO4 · 2H2O (сердцевина крупных частиц) и CaSO4 из-за местных перегревов материала.

В сваренном гипсовом вяжущем может быть и a - CaSO4 · 0,5H2O, находящийся, как правило, в ядре гипсовых частиц, где, по существу, имел место автоклавный режим, т. е. было повышенное давление вследствие диффузионных торможений на пути эвакуации водяного пара из глубины относительно крупных частиц.

После бункера томления готовый продукт элеватором 4 и винтовым конвейером 12 подается в силоса 17, откуда отгружается потребителю в автоцистернах (цементовозах) либо поступает на упаковку в мешки из крафтбумаги.

В ряде случаев после бункера томления гипсовое вяжуще подвергается вторичному помолу в шаровых мельницах, поскольку в нем может присутствовать часть продукта в окомкованном виде. Эта операция полезна не только с точки зрения улучшения сыпучести материала, но и обеспечивает усреднение его вещественного состава. В мельнице за счет физической теплоты материала и теплоты, выделяющейся от трения и удара мелющих тел, реакция

CaSO4 · 2H2O ® b CaSO4 · 0,5H2O + 1,5Н2О будет продолжаться. Выделяющийся водяной пар будет гидратировать CaSO4 до

b-полугидрата. При этом одновременно с увеличением тонкости помола материал в дальнейшем будет проявлять более высокие пластические свойства.

В последнее время гипсоварочные котлы, работающие в периодическом режиме, заменяются на аппараты непрерывного действия, что позволяет увеличить производительность линии за счет исключения ее простоя на загрузку и выгрузку материала из котла, а также снизить потери теплоты.

Дата добавления: 2015-06-17; просмотров: 3545;