Технология производства высокопрочного гипса с дегидратацией и сушкой материала в раздельных аппаратах

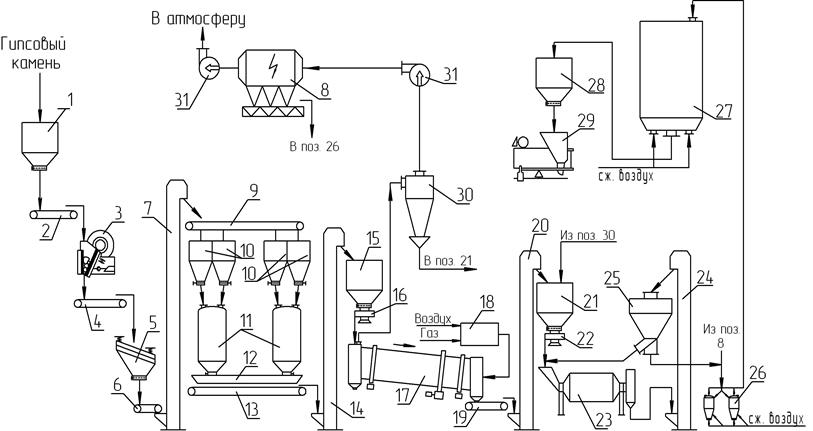

Технологическая схема такого производства представлена на рис. 1.17.

Гипсовый камень бульдозером загружается в приемный бункер 1, из которого конвейером 2 подается в щековую дробилку 3. Дробленый камень конвейером 4 направляется на классификацию на грохот 5, в котором на резиновых ситах происходит выделение кусков кубической формы, что обеспечивает более равномерную степень дегидратации в демпфере. После этого ленточным конвейером 6 и элеватором 7 гипсовый камень классифицируется на фракции 15-60 и затем конвейером 9 распределяется по бункерам 10, установленным над демпферами 11. В каждый демпфер загружают примерно 10 т и поднимают давление до 0,13-0,15 МПа, что соответствует температуре 124°С.

Цикл работы демпфера следующий: загрузка 10–15 мин, подъем давления до 0,13 МПа и изотермическая выдержка 7–8 ч, затем производится сброс давления и материал сразу выгружается.

В процессе дегидратации куски гипса становятся пористыми вследствие удаления полтора моля кристаллизационной воды из структуры CaSO4 · 2H2O. Однако выделившаяся вода в капельно-жидком состоянии продолжает оставаться внутри микро- и макропор материала до тех пор, пока давление в демпфере будет повышенным и упругость паров выделившейся воды будет ниже упругости пара внешней среды. С понижением давления в аппарате упругость паров перегретой воды, находящейся в порах, становится выше внешнего давления, в результате чего начинается интенсивное испарение кристаллизационной воды за счет физической теплоты, сохраняющейся в кусках a-полугидрата.

Рис. 1.17. Технологическая схема производства высокопрочного гипса

с дегидратацией и сушкой материала в раздельных аппаратах

(спецификация по тексту)

В процессе дегидратации куски гипса прочно сцепляются между собой за счет образования переплетающихся длинных кристаллов a - CaSO4 · 0,5H2O в местах контакта. Для предотвращения этого нежелательного явления следует применять более плотный гипсовый камень без мелкой фракции и вводить в демпфер регулятор кристаллизации, который обеспечивает получение кристаллов полугидрата призматической формы. В качестве таких добавок используют

ЛСТМ-1 и другие органические вещества.

Сброс давления в демпфере вызывает резкое снижение температуры материала. Это крайне нежелательное явление получило название «температурного провала», поскольку оно при температуре ниже 90°С ведет к образованию CaSO4 · 2H2O.

Сушка дегидратированного продукта производится в сушильном барабане 17 продуктами сгорания топлива, поступающими из топки 18, по принципу противотока. Температура дымовых газов на входе 800-850°С на выходе 100-110°С, а по материалу температура при его выходе из аппарата 120-140°. В процессе сушки происходит дегидратация остаточного количества CaSO4 · 2H2O. Кроме того, имеет место и негативное явление - пережог мелких частиц материала, состоящих из a - CaSO4 · 0,5H2O, до растворимого CaSO4.

Отходящие дымовые газы обеспыливаются вначале в циклоне 30, затем в электрофильтре 8, куда они подаются вентилятором 31, после чего хвостовым дымососом выбрасываются в атмосферу.

Высушенный продукт ленточным конвейером 19 и элеватором 20 подается в бункер 21, из которого питателем 22 направляется в трубную двухкамерную мельницу 23, работающую в замкнутом цикле с воздушно-циркуляционным сепаратором 25. Подача гипсового порошка в сепаратор производится элеватором 24. Для снижения расхода электроэнергии на помол в мельницу подается в качестве интенсификатора ЛСТМ-1.

Мелкая (годная) фракция вяжущего пневмокамерным насосом 26 перекачивается в силос 27, из которого продукт направляется в бункер 28 и затем в упаковочную машину 29. Высокопрочный гипс, получаемый по такой технологии, имеет марку Г-15-Г-17 при остатке на сите № 02 не более 1%.

Достоинством данной технологии является раздельное осуществление дегидратации и сушки, что позволяет увеличить производительность, снизить расход электроэнергии до 24,7 кВт/ч и условного топлива до 67 кг на 1 т вяжущего.

Однако еще более эффективным с точки зрения суммарных затрат всех видов энергии является применение для сушки и помола совмещенного аппарата немецкой фирмы «Claudius Peters».

Дата добавления: 2015-06-17; просмотров: 2890;