Отделка зубьев ЗК

Для получения ЗК 5-7 ст. точности применяется отделочная обработка, а именно:

1. шевингование

2. хонингование

3. шлифование

4. приработка

5. притирка

6. обкатка

Эти виды обработки наряду с термической обработкой (цианирование, закалка, цементирование др.) позволяют значительно снизить шумовой эффект и улучшить другие их показатели.

Шевингование (Шевинг-процесс)

Применяется для повышения точности незакаленных ЗК. Соскабливание волосообразных стружек с поверхности зубьев (бреющий процесс).

Благодаря чему исправляется эксцентриситет начальной окружности, ошибка в шаге, профиль эвольвенты и угол подъема винтовой линии.

В качестве режущего инструмента применяется: круглый шевер, шевер рейка, шевер червяк.

Рис. 173. Общий вид боковой поверхности зуба шевера

Шевер – ЗК с канавками на боковой поверхности зуба, глубиной приблизительно 0,8 мм. Эти канавки образуют режущие кромки, соскабливающие стружку толщиной 0,001..0,005 мм (рис.174).

Принцип работы и основные движения (рис.174):

Рис. 174. Общий вид шевингования цилиндрического

зубчатого колеса дисковым шевером

ЗК закрепляется в центра станка, шевер над ЗК (прямозубое), образуется винтовая пара со скрещивающимися осями.

Шевер вращает ЗК. ЗК имеет продольную подачу вдоль оси (0,15..0,3)мм/об ЗК. После каждого двойного хода шевер реверсируется, а ЗК получает вертикальную подачу (0,025..0,04) на ход стола.

Число ходов стола – 4..6 – черновая, 2..4 – чистовая.

Припуск: 0,03..0,06 мм на сторону.

t0=(l0+lвр+lп)*z*a*k/(zшевераnшSв)

z – число зубьев ЗК

Sв – вертикальная

а – припуск

k – учет дополнительных калибровочных проходов (1,1..1,2)

V=100 м/мин.

Ширина шевера не зависит от ширины ЗК. Но недостатками данного метода являются: износ шевера только в средней части зуба, соответственно низкая стойкость и не обеспечение точности. Применяется в крупносерийном и массовом при обработке колес шириной более 50 мм. Данный метод обработки называется параллельное шевингование.

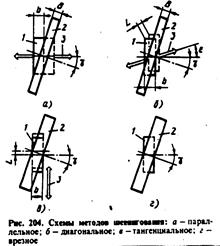

На практике существуют (рис. 204):

1- параллельное (рис.204,а)\

2- диагональное (рис.204,б) – ЗК получает перемещение под углом e=35..45° в результате чего длина хода меньше чем при параллельном. Преимущества: т.к. точка резания перемещается по все длине обработки, то износ шевера происходит по всей длине зуба, а соответственно выше его стойкость, повышается и точность обработки, повышается также производительность обработки за счет уменьшения длины рабочего хода. Недостаток: ширина шевира зависит от ширины зубчатого венца. Применяется в серийном и массовом производствах венцов шириной до 50 мм.

3- тангенциальное (рис.204,в) – в данном случае отсутствует продольная подача ЗК, а есть только подача перпендикулярная оси ЗК по касательной к шеверу. Ширина шевера должна быть больше ширины ЗК. У такого шевера режущие канавки смещены относительно его торца по винтовой линии, что обеспечивает замену продольной подачи. Осуществляется за 1 дв. ход заготовки при постоянном межосевом расстоянии. Более производителен и применяется для обработки узких ЗК, а также блочных ЗК с закрытыми венцами.

4- врезное (рис.204,г) – в данном случае отсутствует продольная подача ЗК, шевер перемещается к заготовке радиально, ширина шевера больше ширины зубчатого венца, а для обработки зубьев по всей длине зуб шевера в продольном направлении имеет вогнутость, а режущие кромки расположены по винтовой линии, применяется в крупносерийном и массовом производствах при ширине <40 мм, производительнее в 2-4 раза диагонального.

На практике находит применение также способ шевингования дисковым шевером специальной конструкции за 1 проход (рис.175 б, в).

а б

Рис. 175. Схема шевингования зубьев за один проход

В данном случае шевер имеет 3 группы зубьев – заборные, режущие и калибрующие (рис.175 а). При чем имеется угол b заборных с калибрующими зубьями. За 1 ход происходит съем металла и калибрование зуба. Причем калибрование на обратном ходе. Расстояние между осями ЗК и шевера постоянно. Производительнее в 2-3 раза, выше и точность обработки.

Для получения бочкообразной формы ЗК (рис.176) применяют спец. качающиеся приспособления.

Шевингование шевер-рейкой показано на (рис.177,а,б).

а б

Рис. 177. Шевингование зубьев шевер-рейкой:

а – схема шевингования; б – схема скольжения

шевер-рейки по зубьям зубчатого колеса

В данном случае стол с шевер-рейкой имеет возвратно-поступательное движения и обработка ЗК осуществляется за 15-20 ходов. После каждого хода стола ЗК перемещается в вертикальной плоскости Sв=0,025..0,04 мм.

Шевер-рейка не находит широкого применения из-за высокой себестоимости инструмента, невозможность обработки бочкообразных зубьев и плохой вымываемости стружки из впадин зубьев рейки.

На рис.177 б показано схема шевингования специальным червяком-шевером.

Рис. 178. Шевингование зубьев червячного колеса шевер-червяком

Для всех методов шевингования:

1. для обеспечения равномерной отделки зубьев с обеих сторон происходит реверсирование шевера

2. шевингование повышает точность на 1-2 ст (6-8 ст.)

3. точность ЗК после шевингования определяется точностью ЗК после зубофрезерования

4. позволяет производить продольную и профильную модификацию зуба

5. шевингование осуществляется с СОЖ (сульфо-фрезол или веретенное масло)

6. т.к. термообработка снижает точность ЗК, то это следует учитывать при определении точности при зубошевинговании

7. позволяет ограничиться только зубофрезерованием, не прибегая чистовому зубодолблению.

Дата добавления: 2015-06-17; просмотров: 1743;