ОБРАБОТКА ЗУБЧАТЫХ КОЛЕС

Виды зубчатых колес и их точность

В современных машинах широко применяют зубчатые передачи.

Различают силовые зубчатые передачи, предназначенные для передачи крутящего момента с изменением частоты вращения валов, и кинематические передачи, служащие для передачи вращательного движения между валами при относительно небольших крутящих моментах.

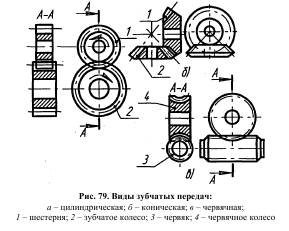

Зубчатые передачи, используемые в различных механизмах и машинах, делят на цилиндрические, конические, червячные, смешанные и гиперболоидные (винтовые и гипоидные).

Наибольшее распространение получили цилиндрические, конические и червячные передачи (рис. 79).

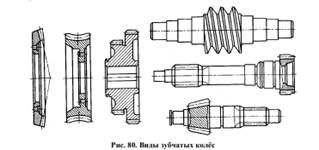

В современном машиностроении применяются разнообразные по форме размерам и профилюзубчатые колеса.

Они бывают: цилиндрические с прямым, косым, спиральным и шевронным зубом, конические с прямыми, косыми, криволинейными зубьями и червячные зубчатые колеса (рис. 80).

По конфигурации ЗКразличают в виде дисков, фланцев валиков (рис. 5.2).

По назначению ЗК: для силовых передач (передача момента с изменением частоты вращения), кинематические – для передачи вращательного движения при относительно небольших моментах.

Различают также шестерни (меньшее количество зубьев) и зубчатое колесо (большее число зубьев).

ЗК изготавливают из различных материалов: слабонагруженные – конструкционные стали, пластмассы, порошковые материалы, цв. сплавы и др., тяжело нагруженные – углеродистые или легированные стали 45Х, 40Х, 35ХМ и др. с последующей ХТО или ТО (цементация, ТВЧ, закалка …). Червячные колеса: бронза или чугуна антифрикционного.

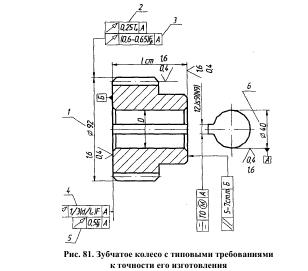

Основные требования:

1. точность центрального отверстия и посадочных шеек (6..8 кв.)

2. неперпендикулярность торцов к оси отверстия

3. эксцентриситет зубчатого венца относительно посадочных поверхностей

4. к остальным элементам требования по 8-12 кв.

В соответствии с ГОСТ для колес с m=1..50 установлено 12 степеней точности в порядке убывания точности от 1 до 12. Для 1 и 2 ст. точности допуски и предельные отклонения стандарт не предусматривает. Для всех остальных предусматривают следующие нормы точности:

1. кинематическая точность – определяет полную погрешность угла поворота ЗК за 1 оборот (8)

2. плавность работы колеса – определяет полную составляющую погрешности угла поворота ЗК многократно повторяющуюся за 1 оборот (7)

3. контакта зубьев – определяет отклонение относительных размеров пятна контакта сопряженных зубьев в передаче (9)

Независимо от степени точности ЗК, установлены еще нормы бокового зазора(виды сопряжений ЗК).

Существует 6 видов сопряжений ЗК в передаче, которые в порядке убывания гарантированного бокового зазора обозначаются буквами (A,B,C,D,E,H).

Кроме того, установлено 8 видов допуска на боковой зазор (x, y, z, a, b, c, d, h).

На основании этого нормы точности ЗК обозначаются: 8-7-9Ba.

8 - норма кинематической точности

7 – норма плавности работы

9 – норма контакта зубьев

В – вид сопряжения зубчатого колеса

а – допуск на боковой зазор.

В МС чаще всего применяют колеса 5-9 ст. точности.

Тех. требования к ЗК устанавливаются в зависимости от их служебного назначения,

а вид обработки устанавливается в зависимости от требуемой точности.

Основными эксплуатационными требованиями являются: износостойкость, плавность, бесшумность. При окружной скорости до 2,5 м/с Ra=2,5..1,25. При окружной скорости около 25 м/с Ra=0,63..0,32.

Основные требования к кинематическим передачам не зависят от скорости и силовых данных.

Методы получения заготовок ЗК

Заготовки ЗК простой формы, диаметром до 50 мм получают резкой из проката (рубка на прессе, ацител-кислород резак, отрезка на шлиф-отрезка - знать методы резки проката).

Более крупные заготовки в единичном и мелкосерийном производстве получают на молотах свободной ковкой или подкладных штампах.

В серийном и массовом производствах заготовки изготавливают на молотах в закрытых и открытых штампах.

Заготовки ЗК с хвостовиками, а также 2-х 3-х венцовые блоки изготавливают на ГКМ.

Кованные и штампованные заготовки целесообразно получать с прошитым центровым отверстием, если его диаметр более 25 мм, а длина меньше 2d.

Заготовки полученные на молотах свободной ковкой, по форме, не соответствуют полностью готовой детали, но структура детали благодаря ковке улучшается по сравнению с заготовкой отрезанной из прутка, т.е. улучшаются, как эксплуатационные свойства детали, так и ее обрабатываемость.

Штамповки в закрытых штампах, по сравнению с открытыми штампами имеют преимущества:

1. меньший расход металл, из-за отсутствия облоя

2. форма заготовки ближе к форме детали

3. Общая экономия металла может составлять 10-30% от массы припуска

Однако при штамповке в закрытых штампах наблюдается повышеный расход штампов.

Штамповка на прессах дает более точную заготовку в итоге, уменьшение расхода материала, производительность возрастает в 1,5-2 раза по сравнению с молотами, пресс работает без ударов, можно делать пробивку отверстия.

Заготовки из чугуна и цв. сплавов получают литьем. Данным методом можно также получать готовые зубья 10-12 ст. точности, без дальнейшей их обработки с использованием в некоторых сельхозмашинах.

Заготовки из пластмасс обычно получают прессованием.

Заготовки сателлитов ЗК в последнее время получают штамповкой с зубом за 2-3 перехода.

Конические и цилиндрические ЗК можно получать также с накаткой зуба. Эти методы позволяют значительно увеличить коэффициент использования материала.

Выбор баз и маршрута обработки ЗК

Механическая обработка ЗК делится на 2 этапа:

1. обработка до нарезания зубьев

2. обработка зубчатого венца в сочетании с отделочными операциями

Базовыми поверхностями при обработке цилиндрических ЗК могут быть различные поверхности зависящие от формы колеса, требований точности, типа производства.

Так, например, механическая обработка ЗК, имеющих ступицу (рис. 5.2 - I, II)

начинается с обработки отверстия (2-я направляющая база) и базового торца (опорная поверхность). Затем на их базе осуществляется токарная, зубообрабатывающая и зубоотделочная обработка.

Изготовление тарельчатых, венцовых - (рис. 5.2 – III, IV), у которых большая торцовая поверхность начинается с обработки торца (базовая поверхности) и отверстия (двойная опорная), с использованием их для дальнейшее обработки.

Типа вал – с обработки торцов и центрования (рис. 5.2 – V),. И в дальнейшем используются в качестве баз.

Основными методами нарезания ЗК являются методы:

- копирования (режущий инструмент, профиль которого соответствует профилю впадины)

- и обкатки (режущи инструмент и колесо, как бы катятся без скольжения друг по другу, а режущая кромка инструмента образует впадины).

Нарезание ЗК методом копирования

В качестве режущего инструмента при изготовлении зубчатых колес методом копирования (рис. 82) используют:

- дисковые модульные,

- пальцевые модульные фрезы,

- многорезцовые головки,

Дата добавления: 2015-06-17; просмотров: 2533;