Терморезисторы с положительтным ТКС получили название позисторы. Основой позисторов главным образом является полупроводниковая сегнетокерамика на основе титаната бария (ВаТiO3 ).

В температурном диапазоне 100-150 ˚С она обладает высоким положительным ТКС (до 0,3 К-1) . Суммарное же изменение сопротивления (

В температурном диапазоне 100-150 ˚С она обладает высоким положительным ТКС (до 0,3 К-1) . Суммарное же изменение сопротивления (  ) (рис.3.22) в этой области температур может составлять более шести порядков.

) (рис.3.22) в этой области температур может составлять более шести порядков.

Рис.3.22. Зависимость сопротивления позистора от температуры

Отметим, что вне указанного диапазона температур ТКС отрицательно, как это обычно бывает у полупроводников.

Позисторный эффект наблюдается вблизи точки Кюри при переходе титаната бария из сегнетоэлектрической в параэлектрическую фазу. Температурой, при которой наблюдается скачок сопротивления, можно управлять посредством изменения состава сегнетокерамики.

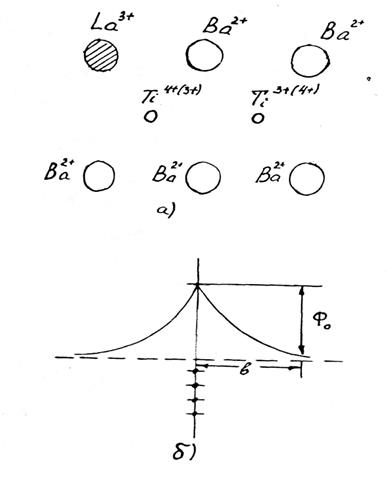

Полупроводниковый титанат бария получают путем легирования трехвалентными атомами (лантан, диспрозий, иттрий, сурьма), которые замещают в кристаллической решетке атомы двухвалентного бария (рис.3.23, а).

Рис.3.23. Переходы ионов титана из четырехвалентного состояния в трехвалентное при легировании сегнетокерамики лантаном (а), энергетическая схема межкриталлитного потенциального барьера в сегнетокерамике (б)

В соответствии с правилом контролируемой валентности (сохранением электронейтральности) это приводит к переходу такого же количества атомов титана, являющегося металлом переменной валентности, из четырехвалентного состояния в трехвалентное состояние. Это обусловливает прыжковую электропроводность и, соответственно, полупроводниковые свойства сегнетокерамики.

Титанат бария – диэлектрик с удельным сопротивлением при комнатной температуре 1010 – 1012 Ом∙см. Введение в титанат бария малых количеств примесей лантана (0,1 – 0,3 ат.%) приводит к уменьшению удельного сопротивления до 10 – 102 Ом∙см.

Существуют различные модели позисторного эффекта, связывающие его как с объемными свойствами кристаллитов полупроводниковой сегнетокерамики, так и с переносом заряда на контактах отдельных кристаллитов.

Объемная модель учитывает влияние электрического поля на высоту потенциального барьера для переходов носителей заряда между разновалентными ионами. В сегнетоэлектрической фазе (ниже ТКЮРИ) в кристалле действует внутренне поле, обусловленное спонтанной поляризацией. Это поле понижает потенциальный барьер для перескоков носителей заряда. При переходе в параэлектрическую фазу, при достижении ТКЮРИ, это поле исчезает, что приводит к резкому возрастанию сопротивления материала.

В действительности, по-видимому, позисторный эффект определяется как процессами на границах кристаллитов, так и объемными свойствами полупроводниковой сегнетокерамики.

Считается, что позисторный эффект – аномальное явление для полупроводников. Однако не надо забывать, что у монокристаллических полупроводников в области истощения примесей сопротивление растет с повышением температуры из-за падения подвижности носителей заряда при рассеянии их на тепловых колебаниях кристаллической решетки.

Иногда для создания позисторов используют монокристаллические полупроводники – кремний, германий и другие. Так, позисторы, изготовленные из монокристаллического кремния с концентрацией примесей 1015 – 1017 см-3 могут иметь ТКС = + (0,7 –1,0) 10-2 К-1 в диапазоне температур 20 –100 °С. Достоинство монокристаллических позисторов – хорошая воспроизводимость свойств, разброс номинальных сопротивлений на уровне 1-2%. Поликристаллические позисторы выигрывают за счет больших значений положительного ТКС и меньшей стоимости.

3.7.3. ЭЛЕКТРОННЫЕ ПЕРЕКЛЮЧАТЕЛИ

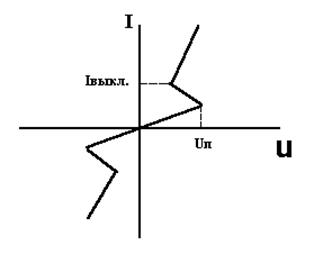

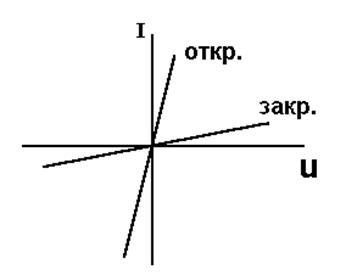

Электронные переключатели – полупроводниковые нелинейные резисторы с симметричной ВАХ (варисторы), имеющие участок отрицательного дифференциального сопротивления (рис.3.24).

Рабочим материалом переключателей являются халькогенидные стеклообразные полупроводники (ХСП), системы состава, содержащего серу, селен, теллур, для которых характерен эффект переключения: быстрый (порядка 10-10 с) обратимый переход из высокоомного состояния в низкоомное под действием сильного электрического поля ( порядка 105 В/см).

Рис. 3.24. Вольт-амперная характеристика переключателя на основе халькогенидного стеклоообразного полупроводника

Соответственно, различают два состояния переключателя: закрытое с большим сопротивлением и открытое состояние с малым сопротивлением . Переключение в открытое состояние происходит при определенном напряжении переключателя UП. При переключении прибор обладает отрицательным дифференциальным сопротивлением (ОДС). В открытом состоянии переключатель находится до тех пор, пока через него течет ток, превышающий ток выключения.

Существуют различные модели эффекта переключения в ХСП. По механизму явления их можно объединить в две группы:

- электротермический механизм;

- электронные модели (электронной неустойчивости, электронного переключения).

Электротермический механизм предполагает, что переключение связано с разогревом некристаллического слоя полупроводника под действием выделяющейся мощности. Происходящие при этом явления аналогичны тем, которые мы рассматривали применительно к терморезисторам с отрицательным ТКС, так что ОДС наблюдается при условии, что удельная проводимость аморфного полупроводника растет с увеличением Т по экспоненциальному закону  и коэффициент температурной чувствительности

и коэффициент температурной чувствительности  .

.

Различие в механизмах действия терморезисторов и переключателей состоит в значительно меньшем объеме нагреваемой области некристаллической пленки. Анализ показывает, что на падающем участке S-образной ВАХ ОДС состояние с однородным по сечению распределением тока неустойчиво. В этом интервале токов устойчивым является состояние с токовым шнуром. Несмотря на то, что сечение токового шнура обычно во много раз меньше площади образца, из-за большей его удельной проводимости, возникшей в силу разогрева, может оказаться, что практически весь ток протекает в шнуре. В этом случае говорят о шнуровании тока. При развитии неустойчивости вся джоулева энергия выделяется в очень узкой области. На заключительном быстром этапе самоускоряющейся неустойчивости ток через проводящий канал превышает ток через широкую область. Экспериментально это проявляется как резкий скачок тока – переключение (рис. 3.24).

В этой связи параметры уравнений, определяющих ВАХ в параметрической форме (см. терморезисторы) относятся к проводящему каналу (шнуру) в пленке некристаллического полупроводника.

Наряду с электротермическим механизмом предложен ряд электронных механизмов переключения. Остановимся на некоторых из них.

Электронный фазовый переход «полупроводник-металл», который происходит во многих твердых телах при определенной температуре, связан с радикальной перестройкой энергетического спектра электронов. В результате чего резко уменьшается или даже исчезает запрещенная зона.

Изменение ширины запрещенной зоны при электронном фазовом переходе можно описать следующим соотношением:

,

,

где  - исходная энергетическая щель;

- исходная энергетическая щель;

n- концентрация свободных носителей заряда;

β - характеристический коэффициент.

Видно, что рост концентрации свободных носителей заряда из-за усиления тепловой генерации носителей заряда приводит в конечном счете к резкому увеличению проводимости.

Модель двойной инжекции предполагает, что переход от закрытого к открытому состоянию происходит за счет туннельной инжекции в слой ХСП неравновесных (избыточных) носителей заряда – электронов из катода и дырок из анода.

3.8. ЗАПОМИНАЮЩИЕ УСТРОЙСТВА

Наряду с электронными переключателями на основе ХСП создают запоминающие устройства. Они отличаются от переключателей тем, что открытое состояние запоминающего устройства может сохраняться даже в обесточенном состоянии, то есть после отключения прибора от источника питания.

Такой элемент обладает, по-существу, двумя вольт-амперными характеристиками, соответствующими закрытому и открытому состояниям (рис.3.25).

Принцип действия запоминающего устройства может быть объяснен на основе электротермического механизма – шнурования тока и образования проводящего канала.

Особенность принципа действия запоминающих устройств состоит в переходе всего или части материала проводящего канала из некристаллического в кристаллическое состояние при относительно медленном охлаждении проводящего канала после отключения прибора от источника питания. Это сопровождается резким изменением удельного сопротивления.

Для перевода запоминающего устройства из открытого в закрытое состояние необходим импульс тока сравнительно малой длительности (10-7-10-4 с), который за время своего действия успеет разогреть проводящий канал малого объема. Охлаждение этого малого объема происходит быстро, за время, в течении которого материал проводящего канала не успевает закристаллизоваться: материал в канале раньше затвердеет, чем закристаллизуется, так что проводящий канал представляет собой аморфный полупроводник, что соответствует закрытому состоянию запоминающего устройства.

Рис. 3.25. Вольт-амперная характеристика запоминающего устройства

Вопросы для самопроверки

1. Дайте определение основным электрическим параметрам линейных резисторов: номинальному сопротивлению, номинальной мощности, температурному коэффициенту сопротивления, допустимому значению приложенного к резистору напряжения, ЭДС тепловых шумов.

2. Сформулируйте основные требования, предъявляемые к резистивным материалам.

3. Чем, с точки зрения функциональных свойств резисторов, определяются требования к резистивным материалам?

4. Как соотносятся величины удельного сопротивления и температурного коэффициента удельного сопротивления чистых металлов и сплавов?

5. Охарактеризуйте классический размерный эффект в резистивных тонких слоях.

6. В чём состоит физическая природа отрицательного температурного коэффициента сопротивления тонких слоёв?

7. Какие факторы следует учитывать при создании металлодиэлектрических (керметных) резистивных плёнок?

8. Дайте определение варисторам как нелинейным резисторам.

9. Изобразите схематично вольт-амперную характеристику нелинейного резистора в сравнении с вольт-амперной характеристикой линейного резистора.

10. В чём состоит качественное отличие варисторов как нелинейных полупроводниковых резисторов от полупроводниковых диодов?

11. Определите основные характеристики варисторов (варисторного эффекта в поликристаллических полупроводниках).

12. Сформулируйте основные требования к варисторным материалам.

13. Какие поликристаллические полупроводники используют в качестве варисторных материалов? В чём состоят их достоинства и недостатки?

14. Каковы модельные представления о варисторном эффекте в поликристаллическом карбиде кремния?

15. Сформулируйте и проанализируйте модель Хейванга. Проверьте, понимаете ли Вы причины возникновения поверхностных состояний в полупроводниках.

16. Чем объясняется высокий коэффициент нелинейности поликристаллического полупроводника на основе оксида цинка?

17. Какие физико-технологические факторы влияют на нелинейную вольт-амперную характеристику варистора?

18. Сформулируйте рекомендации по управлению коэффициентом нелинейности и пороговым напряжением варисторов.

19. Для каких целей используются варисторы в электрических цепях?

20. Какие элементы называются терморезисторами?

21. Изобразите схематично линеаризованную температурную зависимость концентрации носителей заряда в монокристаллах легированных полупроводников.

22. Какими электронными процессами и факторами определяется температурная зависимость концентрации носителей заряда в монокристаллах легированных полупроводников?

23. Сравните величины температурного коэффициента сопротивления в различных областях температурной зависимости концентрации носителей заряда в легированном полупроводнике.

24. Как можно управлять температурной чувствительностью проводимости полупроводников?

25. Какова температурная зависимость подвижности носителей заряда в полупроводниках?

26. Какова природа носителей заряда в металлооксидных полупроводниках, используемых в качестве рабочего материала терморезисторов?

27. Как можно управлять проводимостью металлооксидных полупроводников?

28. Какова вольт-амперная характеристика терморезисторов? Объясните её характерные особенности.

29. Дайте определение позистора. Подумайте, можно ли принципиально создать позистор на основе полупроводникового материала.

30. Какой материал в основном используется для создания позисторов? В чём его особенность? Как достигается его сравнительно низкое сопротивление?

31. Изобразите схематично температурную зависимость сопротивления позистора. Во всём ли температурном диапазоне ТКС положителен?

32. Каковы основные характеристики позисторов?

33. Наблюдается ли у позисторов варисторный эффект?

34. Можно ли и как управлять температурой, при которой наблюдается скачок сопротивления позисторов?

35. Как может быть объяснён позисторный эффект на основе изменения условий переноса заряда на контактах между кристаллитами?

36. Как может быть объяснён позисторный эффект на основе изменения объёмных свойств кристаллитов?

37. Каков принцип действия позисторов на основе металл – диэлектрических композиционных материалов? Каковы преимущества таких позисторов?

38. Какие особенности вольт-амперной характеристики имеют электронные переключатели?

39. Какие полупроводниковые материалы используют для создания электронных переключателей?

40. Объясните механизмы возникновения эффекта переключения в халькогенидных стеклообразных полупроводниках.

41. Каков принцип действия запоминающего устройства на основе халькогенидных стеклообразных полупроводников?

4. ПАССИВНЫЕ МИКРОСБОРКИ

В конце 60-х - начале 70-х годов ХХ века в полном соответствии с основными идеями микроэлектроники наряду с полупроводниковыми и гибридными микросхемами, реализующими функции как активных, так и пассивных электрорадиоэлементов, появился новый вид изделий, получивший позднее название “пассивные микросборки”. Пассивные микросборки - это разновидность интегральных микросхем (пленочных или гибридных), в которых активные элементы (диоды, транзисторы и др.) отсутствуют, а функции пассивных электрорадиоэлементов (резисторов и конденсаторов) выполняют интегральные пленочные элементы или чиповые дискретные компоненты. Разработка и промышленный выпуск резисторных, конденсаторных и резисторно-конденсаторных (R-, C- и RC-) микросборок стали одним из важнейших направлений развития отечественной и зарубежной интегральной электроники. Так, уже к в конце 80-х годов выпуск пассивных микросборок за рубежом превысил 350 млн. шт. в год, а число схемных решений достигло 400.

Переход от дискретных пассивных компонентов к их микросборкам обусловлен такими очевидными преимуществами применения последних, как:

* снижение массы электронной аппаратуры;

* экономия пространства на печатной плате;

* повышение плотности монтажа;

* возможность автоматизации монтажных операций;

* повышение надежности аппаратуры.

Кроме того, существенным преимуществом пассивных микросборок является высокая однородность характеристик их однотипных элементов, что особенно актуально при использовании в современной вычислительной технике (декодирующие матрицы, делители напряжения, цифро-аналоговые и аналого-цифровые преобразователи информации и др.). Возможность изготовления микросборок, содержащих развязывающие емкостные элементы, позволяет использовать их совместно с полупроводниковыми микросхемами ТТЛ, ТТД-МОП, в устройствах сопряжения ТТЛ-микросхем и транзисторных логических микросхем с сопряженными эмиттерами и др.

Пассивные микросборки изготавливаются как по тонко-, так и по толстопленочной технологии. При этом они могут содержать навесные чиповые R- и С-компоненты, а остальные элементы микросборок, включая проводники, контактные площадки для присоединения внешних выводов и монтажа навесных компонентов, обкладки конденсаторных и контакты резисторных пленочных элементов выполняются на основе тонких или толстых пленок проводниковых, резистивных и диэлектрических материалов.

4.1. Тонкопленочные МИКРОСБОРКи

Тонкопленочные элементы микросборок (рис.4.1) выполняют на основе тонких пленок материалов с проводниковыми, полупроводниковыми и диэлектрическими свойствами. Эти пленки наносятся на диэлектрические подложки, в основном, методами вакуумного напыления (реже - газофазного осаждения, электрохимического анодирования и др.) и имеют толщины в пределах от 10 до 1000 нм.

Основные характеристики ряда материалов, используемых при изготовлении пленочных резисторных элементов отечественных конструкций тонкопленочных микросборок, приведены в табл. 4.1.

| |||

| |||

а б

Рис. 4.1. Простейшие тонкопленочные резисторный (а) и конденсаторный (б) элементы микросборок: 1 - токонесущая часть резисторного элемента (резистивный материал); 2 - контактные площадки; 3 - нижняя обкладка конденсаторного элемента; 4 - диэлектрик конденсаторного элемента; 5 - верхняя обкладка конденсаторного элемента.

Таблица 4.1

Материалы резисторных элементов тонкопленочных микросборок

| резистивный материал | Удельное поверхностное сопротивление, rs, Ом | ТКС, 10-4 К-1 | Руд, Вт/см2 | Материал контактных площадок |

| Хром | 10...50 | -2,5 | Золото | |

| Тантал | 20...100 | -1...-2 | Нихром-алюминий | |

| Нитрид тантала | 0,1...1,0 | Тантал | ||

| Нихром | ±1 | Медь | ||

| СплавМЛТ-3М | ±2 | Хром-медь | ||

| Сплав РС-3001 | 1000...2000 | -0.2 | Хром-золото | |

| Сплав РС-3710 | 23.0 | Хром-золото | ||

| Кермет К-50С | 3000...10000 | -5...+3 | Хром-золото |

Широкое применение в качестве материала тонкопленочных резисторных элементов нашли специальные сплавы с “резистивными” свойствами, в первую очередь - сплавы типа РС, а также хромосилицидные керметные сплавы. Сплавы типа РС содержат около 30 % хрома, 0,7...0,8 % железа или никеля, а также кремний, силициды, карбиды, нитриды тугоплавких металлов. На их основе получают тонкие резистивные пленки в широком диапазоне удельных поверхностных сопротивлений (от 50 Ом до 5 кОм) с достаточно низкими значениями ТКС (от 10×10-6 до 100×10-6 К-1).

Номинальное значение сопротивления пленочного резисторного элемента определяется, кроме удельного поверхностного сопротивления резистивной пленки rs, значением коэффициента формы Кф, равного отношению протяженности участка резистивной пленки между контактными площадками L к его ширине B (рис.4.1)

R = rs × Кф,

где Кф = L/B .

Конфигурация тонкопленочных резисторных элементов, обеспечивающая значения коэффициента формы до 103, реализуется посредством ряда топологических решений, включающих, кроме прямоугольной формы участка резистивной пленки, такие геометрические варианты, как меандр с промежуточными контактными площадками, регулярный меандр и другие, рис. 4.2.

Для формирования простейшего пленочного конденсаторного элемента конструкции МДМ (металл - диэлектрик - металл), представленного схематически на рис.4.1(б) используются тонкие пленки металлов (верхняя и нижняя обкладки) и диэлектриков. В табл.4.2 представлены основные характеристики ряда материалов, используемых при изготовлении тонкопленочных конденсаторных элементов отечественных конструкций микросборок.

|  |  |  |  |  |

а б в

Рис.4.2. Варианты конфигурации резистивной пленки тонкопленочных резисторных элементов: а - прямоугольная полоса; б -меандр с промежуточными контактными площадками; в - регулярный меандр

При проектировании пленочных конденсаторных элементов с МДМ - структурой емкость элемента рассчитывают из соотношения:

С = (N-1)eо e S / h,

где N - число обкладок конденсаторного элемента, e - относительная диэлектрическая проницаемость диэлектрической пленки, S - площадь перекрытия верхнего и нижнего электродов, h - толщина пленки диэлектрика.

Таблица 4.2

Материалы конденсаторных элементов тонкопленочных микросборок

| материал диэлектрика | ε | Суд, пФ/мм2 | tgδ..103, (f=1кГц) | ТКЕ, 10-4К-1 | Епр,106 В/см | материа л обкладок |

| Моноокись германия | 0...12 | 50...150 | 1...5 | 3,0...5,0 | 1...1,5 | алюминий |

| Моноокись кремния | 5...6 | 50...100 | 10...20 | 2,0...3,5 | 2...3 | алюминий |

| Двуокись кремния | 500...700 | 2,0...2,5 | 5...10 | алюминий | ||

| Окись алюминия | 300...400 | 300...1000 | 3,0...4,0 | 5...7 | алюминий+ никель | |

| Пятиокись тантала | 20...23 | 500...2000 | 4,0 | тантал+ ванадий | ||

| Боросиликатное стекло | 3,9...4,2 | 0,2 | 3...5 | алюминий+ ванадий (тантал) | ||

| Алюмосиликатное стекло | 5,2...5,5 | 1,5 | 3...5 | то же |

На рис.4.3 приведена упрощенная эквивалентная схема пленочного конденсатора, элементы которой отражают наличие в нем потерь, обусловленных как процессами в диэлектрике (Rд), так и в пленочных электродах (Rр).

| |||

| |||

Rд

Rд

Рис. 4. 3. Эквивалентная схема пленочного конденсаторного элемента

Потери в диэлектрике, как и в случае дискретных конденсаторов, обусловлены неидеальностью диэлектрика, сопротивление которого Rд имеет конечную величину (обычно порядка 107...1010 Ом). Потери в диэлектрике принято разделять на дипольно-релаксационные и миграционные. Поскольку тонкие диэлектрические пленки значительно более дефектны, чем диэлектрики дискретных конденсаторов, дипольно-релаксационная поляризация вносит существенный вклад в суммарные потери в довольно широком диапазоне частот (порядка 103...107 Гц при Т = 25°С). Миграционные потери в диэлектрической пленке tgdм обусловлены как электронной, так и ионной составляющими электропроводности, и на заданной частоте f определяются, в основном, удельным объемным сопротивлением пленки диэлектрика rv и его диэлектрической проницаемостью e:

tgdм = 2 / (eoe f rv) .

Потери в обкладках пленочного конденсаторного элемента емкостью С, tgdо, зависят от их сопротивления Rр и частоты переменного электрического сигнала f:

tgdо = 2 p f C Rp .

Из анализа приведенных соотношений применительно к тонкопленочным конденсаторным элементам следует, что на низких частотах преобладают миграционные потери в диэлектрических тонких пленках, а на высоких - потери в обкладках конденсаторных элементов. Данное обстоятельство существенно ограничивает диапазон рабочих частот тонкопленочных конденсаторных элементов, особенно в случаях применения для изготовления обкладок пленок относительно высокоомных материалов (анодированный тантал, титан и др.).

Увеличение толщины обкладок тонкопленочных конденсаторных элементов с целью снижения потерь в них является недостаточно эффективным приемом, так как при этом возрастает вероятность возникновения пробоя конденсаторного элемента. Расширение частотного диапазона в данном случае может быть достигнуто использованием для формирования обкладок материалов с более низкими значениями удельного сопротивления.

Типичные характеристики тонкопленочных R- и C-элементов микросборок представлены в табл. 4.3.

Таблица 4.3

Конструктивные и эксплуатационные характеристики элементов

тонкопленочных микросборок

| Параметры | Элемент микросборки | |

| R | C | |

| Толщина пленки, мкм | 0,02...2 | 0,2...1 |

| Размеры контактных площадок, мкм, не менее | 100 ´ 100 | 100 ´ 100 |

| Линейные размеры элемента, мкм, не менее | 50 ´ 50 | 100 ´ 100 |

| Удельное поверхностное сопротивление, rs, Ом | 102...105 | - |

| Удельная емкость, пФ/см2 | - | £6×104 |

| ТКЕ, К-1 | - | ±2×10-4 |

| ТКС, К-1 | ±2×10-4 | - |

| Рабочее напряжение, В | - | £50 |

| tgd | - | 10-3...10-2 |

| Сопротивление , Ом | 50...1×105 | - |

| Емкость, пФ | - | 1...2×104 |

| Удельная мощность рассеяния, мВт/мм2 | £(15...20) | - |

Типовой технологический процесс изготовления тонкопленочных микросборок предусматривает использование интегрально-группового принципа обработки подложек. При этом резисторные и (или) конденсаторные элементы, контактные площадки и коммутационные проводники изготавливаются путем последовательного нанесения на подложку пленок материалов с заданными свойствами. Требуемая конфигурация топологических элементов достигается либо использованием соответствующих трафаретов при нанесении пленочных материалов, либо селективным удалением с использованием фотолитографии “лишних” участков пленок после их сплошного нанесения.

Электрическое соединение пленочных контактных площадок с жесткими выводами корпуса микросборки осуществляется с использованием таких методов микросварки, как термокомпрессионная, ультразвуковая, электронно-лучевая, лазерная и другие.

Для защиты от воздействий внешней среды микросборки обычно помещают в герметичные корпуса, применяемые для герметизации интегральных микросхем, что создает благоприятные условия для отвода выделяемого тепла, а также упрощает операции монтажа микросборок в аппаратуру. На корпуса микросхем распространяется ГОСТ 17467-82, устанавливающий их типы, габаритные и присоединительные размеры, а также условные обозначения.

4.2. Толстопленочные МИКРОСБОРКи

Элементы толстопленочных микросборок выполняются по толстопленочной технологии, включающей нанесение на определенные участки поверхности изолирующей подложки методом трафаретной печати слоев проводниковых, резистивных и диэлектрических паст с последующим их вжиганием. В процессе вжигания нанесенные слои приобретают необходимые электрофизические свойства, которые и определяют параметры формируемых элементов микросборок.

Толщины слоев после вжигания составляют 10 ... 30 мкм, что на 2 - 3 порядка превышает толщину тонких пленок аналогичного назначения.

Особенностью толстопленочной технологии является наличие операции высокотемпературного вжигания пасты. Отсюда следует одно из важных требований к материалу подложки – выдерживать высокую температуру, часто более 1000 ˚С. Это требование не позволяет применять ситалловые подложки, используемые для тонкопленочных микросборок, и делает очевидным применение керамики. Широкое применение находит керамика на основе глинозема, содержащая до 99,6% оксида алюминия, а также стеатитовая керамика, брокерит на основе оксида бериллия, титанатная керамика.

Подложки проходят тщательную отмывку с последующей прокалкой в печах при температуре 600-700 ˚С, а затем на них наносятся пасты.

Пасты являются основным материалом для производства толстопленочных микросборок (резисторов, проводников и диэлектриков пленочных конденсаторов). Пасты представляют собой тщательно перемешанные составы с высокой вязкостью и состоящие из порошков благородных металлов, их оксидов и стекловидного связующего в органических растворителях.

В процессе изготовления толстопленочных микросборок пасту наносят через трафарет, подсушивают при температуре 100-150 ˚С для удаления летучих растворителей, а затем обжигают в печи при температурах 600-1000 ˚С и более, в зависимости от состава пасты. В процессе обжига органическое связующее выгорает, а стекловидная связующее плавится, смачивает частицы и обеспечивает при охлаждении склеивание их между собой и керамической подложкой.

Пасты для резисторов составляют на основе металлов (палладий, серебро), оксидов этих металлов, оксидов рутения, иридия, таллия, а также диэлектрической фазы - свинцовоборосиликатных стекол различного состава. Изменяя содержание стеклофазы можно регулировать сопротивление резистивных пленок в широких пределах.

Для формирования диэлектриков конденсаторов R-С-сборок, а также в качестве герметизирующих покрытий используют диэлектрические пасты. Герметизирующие покрытия предохраняют микросборку или отдельные ее элементы от проникновения влаги, механических повреждений. Для этих целей обычно используют легкоплавкие стекла. Пасты для изолирующих слоев состоят из специальных стекол: свинцовоборосиликатных или свинцовоцирконийсиликатных..

Основной недостаток толстопленочных элементов – низкая точность номинального значения (15-20%). Поэтому при изготовлении элементов микросборок, особенно резисторов, необходима их подгонка к номинальному значению. Существуют следующие методы подгонки – механическое соскабливание, анодирование, обработка абразивом, лазерным или электронным лучом. Для толстопленочных резисторов в основном применяют абразивную и лазерную подгонку номиналов. Абразивная подгонка заключается в удалении резистивного материала струей абразивного порошка, однако подложка и вся схема при этом загрязняется, а также невозможно обрабатывать резисторы малой ширины. Практически не имеет недостатков метод лазерной подгонки, лазерное оборудование при этом используется и для выполнения других операций.

Вопросы для самопроверки

1. Какие виды технологии используются для изготовления пассивных микросборок?

2. Какова область применения пассивных микросборок?

3. Какими методами осуществляется подгонка толстопленочных резисторов?

4. Какие материалы подложек используются при изготовлении пассивных микросборок?

5. Что представляет собой метод трафаретной печати? В каких технологических процессах этот метод используется?

6. Функции каких электрорадиоэлементов могут быть реализованы в единой микросборке?

Дата добавления: 2015-06-12; просмотров: 2660;