Накатывание резьб

Принцип образования наружных и внутренних резьб накатыванием за-

ключается в том, что заготовка прокатывается между двумя параллельно рас-

положенными на определённом расстоянии друг от друга призматическими (плоскими) резьбовыми плашками или между цилиндрическими вращающимися роликами (рис. 20.8). Современные станки для накатывания резьб обрабатывают резьбы диаметром 2…25 мм.

Рис.20.8. Общая схема накатывания.

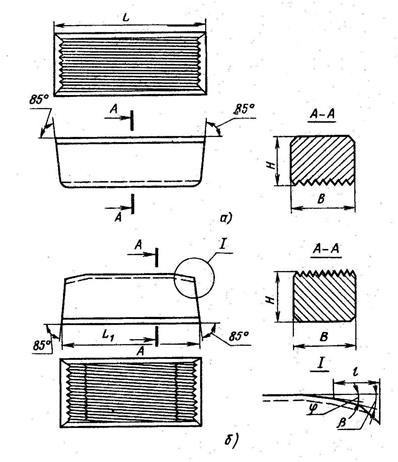

Конструкция плоских плашек представлена на рис. 20.9.

Рис. 20.9. Конструкции плоских плашек

Плашки изготавливают из сталей Х12М и Х6ВФ. Твёрдость рабочей части плашки  57…60. Шероховатость поверхностей профиля должна быть

57…60. Шероховатость поверхностей профиля должна быть

1 мкм.

1 мкм.

В каждом комплекте (паре) плашек резьба одной плашки относительно другой должна быть смещена на 0,5 шага.

Диаметр заготовки  под накатывание резьбы может быть определён по следующей формуле:

под накатывание резьбы может быть определён по следующей формуле:

для той же резьбы с последующим металлопокрытием:

для несимметричных резьб:

где:  - наружный диаметр резьбы, мм;

- наружный диаметр резьбы, мм;  - внутренний диаметр резьбы, мм;

- внутренний диаметр резьбы, мм;

- половина угла профиля резьбы;

- половина угла профиля резьбы;  - толщина слоя покрытия, мм (

- толщина слоя покрытия, мм (  25. 10-3 мм для хромирования;

25. 10-3 мм для хромирования;  мм для цинкования);

мм для цинкования);  - высота профиля резьбы, мм;

- высота профиля резьбы, мм;  - шаг резьбы, мм.

- шаг резьбы, мм.

Накатыванием можно получить резьбу диаметром от 0,3 до 150 мм на стальных деталях твёрдостью  120…340, а также на деталях из цветных сплавов с точностью по 5-му квалитету, и с шероховатостью поверхности

120…340, а также на деталях из цветных сплавов с точностью по 5-му квалитету, и с шероховатостью поверхности  = 0,2…0,1 мкм. Скорость накатывания резьбы на деталях из материалов с пределом прочности 400…800 МПа составляет 40…80 м/мин.

= 0,2…0,1 мкм. Скорость накатывания резьбы на деталях из материалов с пределом прочности 400…800 МПа составляет 40…80 м/мин.

Дата добавления: 2015-04-07; просмотров: 1349;