Дифференциация и концентрация технологических процессов

Для обработки одной и той же детали могут использоваться различные варианты разных технологических процессов, обеспечивающие количественные и качественные показатели производства, но существенно отличающиеся по экономическим показателям.

Существенное влияние на построение технологического процесса оказывает тип производства, при этом в массовом или крупносерийном производствах технологические процессы строятся на принципе дифференциации или концентрации операций, при возможно полной их автоматизации.

При реализации принципа дифференциации технологический процесс расчленяется на элементарные операции, с примерно равным временем их выполнения; на каждом рабочем месте выполняются вполне определенные операции (чаще всего однопереходные). На таких операциях используются специальное оборудование и оснастка.

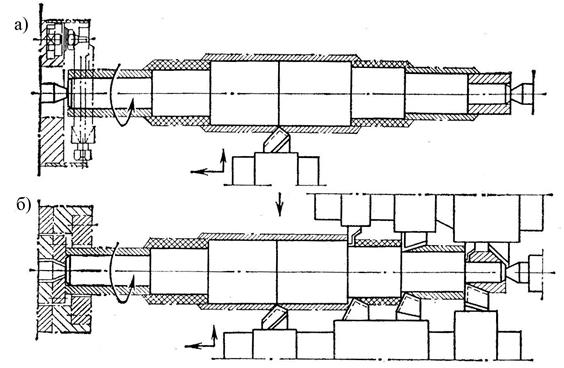

При реализации принципа концентрации производственного процесса предусматривается объединение операций, которое реализуется с помощью многошпиндельных станков, станков-автоматов и др.(рис. 2.1).

Если количество переходов, выполняемых на рабочем месте достаточно велико, то такое построение технологического процесса называется последовательной концентрацией.

Если одновременно выполняется значительное количество параллель-

ных переходов в одной операции, то такое построение технологического

процесса называется параллельной концентрацией.

Рис. 2.1.Пример концентрации технологического процесса:

а) обработка одним инструментом; б) совмещенная

обработка

ОСНОВНЫЕ ПОНЯТИЯ О ТОЧНОСТИ ОБРАБОТКИ

ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ

Точность обработки – это степень соответствия изготовленной детали заданным размерам и другим характеристикам, вытекающим из служебного назначения этой детали.

В большинстве случаев конфигурация деталей определяется комбинацией геометрических тел, ограниченных поверхностями простейших форм: плоскими, цилиндрическими, коническими, винтовыми и др.

Основные признаки соответствия детали заданным требованиям:

1) точность формы, то есть степень соответствия отдельных участков поверхностей детали, тем геометрическим телам, с которыми они отождествляются;

2) точность размеров участков поверхностей детали;

3) точность взаимного расположения поверхностей;

4) степень шероховатости поверхности, то есть степень соответствия реальной поверхности той геометрической поверхности, которая представляется идеально гладкой;

Форма обработанной поверхности является отображением кинематических схем обработки, каждой из которых соответствует своя обработанная поверхность.

Размеры отдельных поверхностей и размеры, определяющие взаимное расположение поверхностей, автоматически станком не обеспечиваются. Для автоматизации получения точных размеров необходимо применять особые методы работы и соблюдать ряд других условий (подналадка инструментов, применение координатно-измерительных машин и др.).

Шероховатость поверхности определяется размерной характеристикой микронеровностей, возникающих под влиянием пластических деформаций обрабатываемого материала и других факторов, сопутствующих процессам резания.

Отклонение параметров реальных поверхностей детали от заданных чертежом, характеризует погрешность детали.

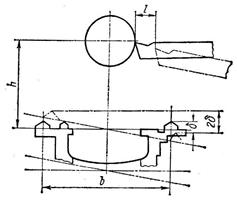

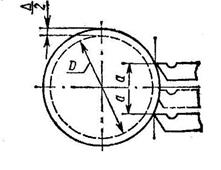

К факторам, определяющим точность обработки, относятся (рис. 3.1):

- температурные деформации узлов станка, обрабатываемой заготовки и режущего инструмента;

- остаточные деформации заготовки;

- неточность измерений в процессе обработки.

В технологии машиностроения рассматривается влияние комплексной системы станок – приспособление – инструмент – деталь (СПИД) на точность изготовленной детали.

|

|

а) б)

Рис. 3.1. Пример факторов, влияющих на точность обработки:

а) погрешность станины и резца; б) изменение диаметра

детали

3.2. Жёсткость технологической системы

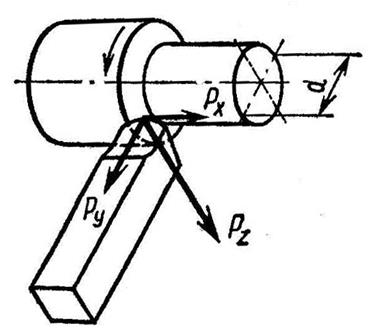

Под влиянием сил резания, пример которых приведен на рис. 3.2, при-

Рис. 3.2. Силы резания при точении

ложенных к звеньям системы СПИД, возникает её деформация. На точность

обработки влияют преимущественно те деформации СПИД, которые изменяют расстояние между режущей кромкой инструмента и обрабатываемой поверхностью, то есть деформации, направленные нормально к обрабатываемой поверхности.

Способность системы противостоять действию силы, вызывающей де-

формации, характеризует её жёсткость.

Жёсткостью технологической системы называется отношение радиальной силы резания  , направленной перпендикулярно обрабатываемой поверхности, к смещению режущей кромки инструмента относительно обрабатываемой поверхности в том же направлении:

, направленной перпендикулярно обрабатываемой поверхности, к смещению режущей кромки инструмента относительно обрабатываемой поверхности в том же направлении:

Совместное действие сил резания снижает точность обработки при тех же характеристиках процесса обработки.

Жёсткость станка – способность узлов станка противостоять действию сил деформации (считая, что инструмент и заготовка являются абсолютно жёсткими).

Жёсткость инструмента (приспособления) – способность инструмента (приспособления) противостоять деформации (при абсолютно жёстких станке и детали).

Для упрощения расчётов жёсткости принята величина обратная жёсткости, называемая податливостью:

Жёсткость системы равна сумме жёсткостей составляющих системы:

Жёсткость системы можно анализировать статистическими методами (нагружение, обработка коротких отрезков и др.).

Дата добавления: 2015-04-07; просмотров: 2146;