Стабилизация конденсата с применением ректификационных процессов

Как было указано выше, процесс стабилизации конденсата многоступенчатой дегазацией имеет серьезные недостатки, такие как потеря легких фракций конденсата и невозможность производства сжиженных газов, отвечающих требованиям ГОСТ. Кроме того, сбор и утилизация газов сепарации связаны с большими энергетическими затратами. Указанные факторы, а также увеличение объема добычи конденсата обусловили разработку и внедрение новых технологических процессов стабилизации конденсата — с использованием ректификационных колонн. Эти процессы имеют следующие преимущества по сравнению со стабилизацией многоступенчатой дегазацией:

-проведение предварительной сепарации и деэтанизации нестабильного конденсата при высоких давлениях облегчает утилизацию газовых потоков;

-возможно производство сжиженных газов, отвечающих требованиям ГОСТ, без применения искусственного холода;

-рационально используется энергия конденсата;

-товарный конденсат отличается низким давлением насыщенных паров, что снижает его потери при транспортировании и хранении.

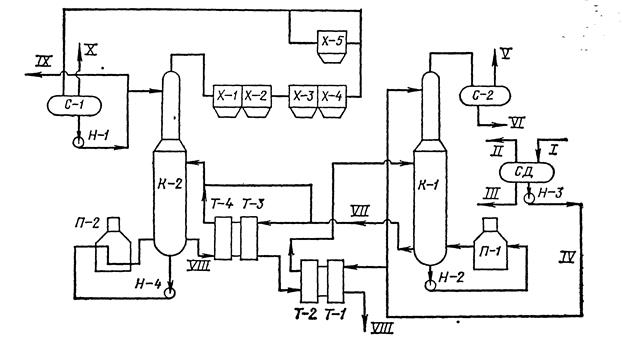

Первая УСК, где для получения товарного конденсата использован ректификационный процесс, введена в эксплуатацию на Сосногорском ГПЗ (рис.20 ).

Сырьем для установки служит частично дегазированный нестабильный конденсат, получаемый на установках НТС Вутыльского газоконденсатного месторождения.

Рис. 20 Технологическая схема УСК Сосногорского ГПЗ:

С-1, С-2, СД — сепараторы-разделители; Х-1, Х-2, Х-3, Х-4, Х-5 — аппараты воздушного охлаждения; Т-1, Т-2, Т-3, Т-4 — рекуперативные теплообменники; П-1, П-2 — печи; К-1 — деэтанизатор; К-2 — дебутанизатор; Н-1, Н-2, Н-3, Н-4 — насосы; / — нестабильный конденсат; II, V, X — газ дегазации; ///, VI — воднометанольная смесь; IV — дегазированный нестабильный конденсат; VII — деэтанизированный конденсат; VIII — стабильный конденсат; IX – ШФЛУ

Нестабильный конденсат с промысла поступает во входной сепаратор С-1 (рис. 8.4), где частично дегазируется при 1,6—1,7 МПа и 0—10°С. Одновременно производится отстой воднометанольной смеси, которая и выводится из системы.

В деэтанизатор сырье подается двумя потоками: ~60% (масс.) подогревается в теплообменнике Т-1 до 10—30 °С и вводится в колонну через 14-ю тарелку, а вторая часть в качестве орошения подается на 22-ю тарелку.

Температура низа деэтанизатора поддерживается принудительной циркуляцией части кубовой' жидкости через печь беспламенного горения П-1.

Нижний продукт колонны К-1 подается в стабилизатор К-2, где происходит его дебутанизация. Выводимая сверху колонны К-2 парогазовая смесь охлаждается в воздушных конденсаторах-холодильниках до 40—60 °С и поступает в емкость С-1. Этот продукт по составу соответствует широкой фракции углеводородов (ШФУ) и служит для получения сжиженных газов различных марок. Кубовый продукт колонны К-2 соответствует стабильному конденсату с давлением насыщенных паров не более 66,65 кПа.

Для охлаждения стабильного конденсата и верхнего продукта стабилизации в 1980 г. на первой и второй УСК были смонтированы аппараты воздушного охлаждения (АВО) типа АВЗ-14, 6-25-Б1-ВЗТ/8-4-6 [163]. Каждый АВО состоит из шести секций, площадь наружной и внутренней поверхности теплообмена каждой секции равна соответственно 1250 и 65 м2. Габаритные размеры аппаратов: длина 6650 мм, ширина 6230 мм, высота 5864 мм. Масса аппарата 3965 кг. Двигатель АВО имеет частоту вращения 250 оборотов в минуту. Коэффициент теплопередачи аппаратов воздушного охлаждения составляет 110—160 Вт/(м2-град). Температура стабильного конденсата за счет охлаждения в АВО снижается летом до 30—40, зимой до 12—20°С.

Дата добавления: 2015-06-10; просмотров: 2399;