Лекция 15

Анализ работы УСК-2.Принципиальным отличием установки стабилизации конденсата II очереди от УСК I очереди является применение процесса низкотемпературной конденсации для выделения ШФЛУ из газов стабилизации. Исдодьзование процесса НТК одновременно обеспечивает осушки ШФЛУ, что повышает надежность работы систем транспортирования и хранения продукции.

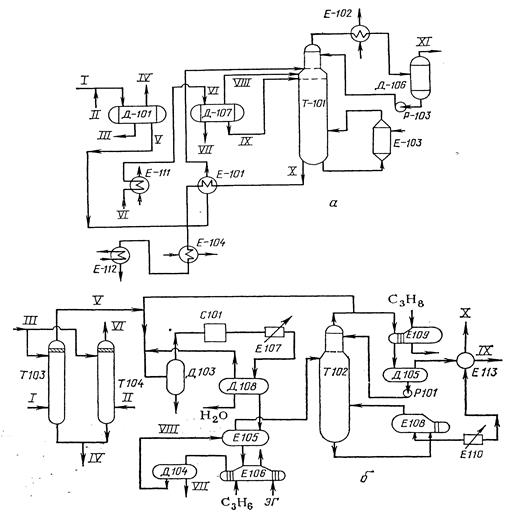

Принципиальные схемы блоков стабилизации конденсата и выделения ШФЛУ приведены на рис. 21, а.

Поток нестабильного конденсата с УКПГ при температуре от —10 до +40°С поступает во входной сепаратор Д101, где происходит частичная деметанизация сырья при 3,7—3,9 МПа.

Рис. 21 Принципиальная схема УСК-2:

а) блок стабилизации:

Д-101, Д-107 — трехфазные разделители; Д-106 — емкость орошения; Е-102 — воздушный холодильник; Е-101 — рекуперативный теплообменник; Е-103 — испаритель; Т-101—стабилизатор; Е-111— подогреватель; Е-104, Е-112 — холодильники; Р-103—насос; Т-101 — стабилизатор; / — нестабильный конденсат с промысла; // — нестабильный конденсат с установок осушки; /// — кислая вода; IV — газ сепарации на очистку; V — частично дегазированный конденсат; VI — смесь насыщенного ЭГ и нестабильного конденсата; VII — насыщенный раствор ЭГ на регенерацию; VIII — газ в стабилизатор; IX — жидкие углеводороды в стабилизатор; X — стабильный конденсат; XI — газ стабилизации на очистку

б) блок очистки газов стабилизации и выделения ШФЛУ:

Т-102 — ректификационная колонна; Т-103, Т-104 — абсорберы; Д-103, Д-104, Д-108 — разделители; Д-105 — емкость орошения; Е-105, Е-113 — рекуперативные теплообменники; Е-106, Е-109 — пропановые испарители; Е-107, Е-110 — аппараты воздушного охлаждения; Е-108 — испаритель; С-101 — компрессор; Р-101 — насос; / — газ дегазации из Д-101 (рис. 8.7, а); // — газ стабилизации из Д-106 (рис. 8.7, а); /// — регенерированный раствор амина; IV — насыщенный раствор амина; V — очищенный газ стабилизации; VI, IX — топливный газ; VII — насыщенный раствор МЭГ; VIII — смесь жидких углеводородов; х — ШФЛК.

Газ сепарации с верха Д-101 подается в абсорбер Т-104, где очищается от сероводорода и диоксида углерода с помощью раствора диэтаноламина. Очищенный газ подается в топливную сеть.

Частично отсепарированный конденсат с низа трехфазного разделителя Д-101 проходит рекуперативный теплообменник Е-101, где нагревается до 25°С, и поступает на 6-ю (считая с верха) тарелку стабилизатора Т-101. В качестве сырья на 6-ю тарелку стабилизатора подаются также два потока из трехфазного разделителя Д-107.

Газовая смесь, получаемая при стабилизации конденсата, с верха сепаратора Д-106 поступает на очистку от кислых компонентов в абсорбер Т-103. Стабильный конденсат отводится с низа колонны Т-101 в товарный парк.

Конденсат на выходе из холодильника Е-112 имел высокую температуру, которая летом доходила до 50—70°С; Это приводило к потерям его легких фракций при хранении. Для доохлаждения стабильного конденсата в схему дополнительно был включен водяной холодильник.

Абсорберы Т-103 и Т-104 в 2 яруса заполнены насадкой типа колец Палля из пластмассы. В верхней части колонны Т-103 и Т-104 установлены соответственно две и три отбойные тарелки и пакет жалюзи. На первую тарелку подается промывочная вода для улавливания уносимого с газом амина. На входе аминового раствора в абсорберы Т-103 и Т-104 в поток подается раствор антивспенивателя. Очищенный от кислых компонентов газ стабилизации проходит сепаратор, отделяется от капельной влаги, затем дожимается до 3,65 МПа и для отделения от влаги поступает в разделитель Д-108.

Для обеспечения нормальной работы компрессора в него необходимо подавать определенный объем газа. Предусмотрена возможность рециркуляции части газовых потоков с верха колонны Т-102 и сепаратора Д-108 в тех случаях, когда количество газа с верха сепаратора Д-103 недостаточно для нормальной работы компрессора С-101.

Жидкая фаза с низа сепаратора Д-106-через рекуперативный теплообменник Е-105 поступает в пропановый испаритель Е-106, где охлаждается до минус 30—33°С, и поступает в трехфазный разделитель Д-104. Жидкая углеводородная фаза с низа Д-104 проходит рекуперативный теплообменник Е-105,. нагревается до минус 15—10°С и, объединившись с потоком газа с верха сепаратора Д-104, поступает в стабилизатор Т-102.

Следует отметить, что сырье, охлаждаясь в испарителе Е-106 до минус 33°С, в колонну поступает при температуре минус 10—15°С. Таким образом, сначала происходит конденсация сырья, затем его повторное испарение. Цель глубокого охлаждения сырья заключается в его обезвоживании. Благодаря охлаждению сырья отпадает необходимость осушки ШФЛУ на отдельной установке.

Для поглощения влаги и предотвращения гидратообразования в трубную решетку теплообменников Е-105 и испарителя Е-106 впрыскивают 80%-и раствор моноэтиленгликоля. Насыщенный раствор МЭГ в смеси с выпавшим конденсатом отводится из разделителя Д-104 и через подогреватели Е-111 поступает в разделитель Д-107 (рис. 21,6).

Массовая доля амина в насыщенном растворе МЭГ достигает 5—10%, что указывает на унос раствора ДЭА из абсорберов сероочистки Т-103 и Т-104.

Давление в колонне Т-101 поддерживалось 0,92 МПа (проектное 1,07), а в разделителе Д-107 1,27—1,38 вместо 1,22 МПа по проекту. Давление в сепараторе Д-101 поддерживалось 2,85—3,06 вместо 3,87 МПа по проекту. Низкое давление в Д-101 повышает степень деметанизации нестабильного конденсата и тем самым снижает нагрузку на стабилизатор Т-101.

При повышенном содержании легких углеводородов в газе стабилизации снижается степень конденсации продукта верха колонны Т-101. Для обеспечения нормальной работы колонны Т-101 часть ШФЛУ (примерно 5—6 м3/ч) из емкости орошения ректификационной колонны Т-102 подается в емкость Д-106 и затем используется как орошение стабилизатора Т-101.

Анализ работы УСК-3.Принципиальная технологическая >схема УСК III очереди Оренбургского ГПЗ представлена на рис. 22

Рис. 22 Технологическая схема УСК-3 Оренбургского ГПЗ:

В01, В02 — сепараторы; ВОЗ — емкость орошения; В04, В05 — входные сепараторы- Е03> Е04 — холодильники; Е01, Е05 — подогреватели; Е02, ЕОЗ — рекуперативные теплообмен-' ники; А01, А02 — воздушные холодильники; С01—стабилизатор; F01 — печь; FL01 — фильтр; К01 —компрессор; POI, P06 — насосы; /, //—потоки нестабильных конденсатов; /// — кислая вода; IV, VI — газы дегазации; V, VII — дегазированный конденсат; VIII — стабильный конденсат; IX — газ стабилизации; X — смесь кислых газов на установку сероочистки

Предварительная дегазация сырья производится за счет снижения его давления с 3,06 до 2,24 МПа. После дросселирования нестабильный конденсат поступает в сепаратор В01. Частично дегазированный конденсат отбирается с низа В01 л через рекуперативный теплообменник Е08 и подогреватель Е01 подается в дегазатор II ступени В02. Газовые потоки из дегазаторов В01 и В02 подаются на II ступень" компрессора К01. С целью обеспечения надежной работы компрессора производится предварительный подогрев и сепарация газа, что исключает попадание в компрессор капельной жидкости.

Окончательная стабилизация конденсата производится в ректификационной колонне С01. Колонна имеет 21 тарелку клапанного типа. Диаметры верхней и нижней частей колонн соответственно равны 2,2 и 3,39 м, а высота соответствующих секций колонны составляет 5,5 и 16 м.

Питание поступает на 13-ю тарелку. Подвод тепла в куб колонны обеспечивается трубчатой печью F01. Для предотвращения отложения механических примесей на стенах змеевиков печи конденсат фильтруется, проходя фильтр «FL01, установленный на входе в печь. Стабильный конденсат с куба колонны выводится через рекуперативные теплообменники Е02 и Е08, охлаждается в концевом воздушном холодильнике А02 и подается в товарный парк.

Дистиллят колонны проходит воздушный и водяной холодильники и поступает в емкость орошения ВОЗ. Емкость имеет отстойник для воды, которая по мере накопления выводится из системы. Углеводородный конденсат из емкости ВОЗ насосами В01 подается на орошение колонны стабилизации. Несконденсировавшаяся углеводородная фаза через сепаратор В04 под давлением 1,12 МПа поступает на I ступень компрессора, дожимается до 2 МПа, смешивается с потоком газов из сепараторов В01 и В02 и поступает на II ступень компрессора, в котором сжимается до давления 6,2 МПа и подается на установку сероочистки. Жидкость из сепараторов В04 и В05 по мере накопления сбрасывается в сборную емкость.

Во время обследования ввиду низкого коэффициента теплоотдачи подогревателя Е01 (из-за отложения механических примесей и солей на поверхности труб аппарата) не удавалось поддерживать проектную температуру в дегазаторе В02. Низкие значения температур в дегазаторе В02 приводили к снижению количества газов дегазации и увеличению газов стабилизации и повышению концентрации метана в газе стабилизации по сравнению с проектным. В результате этого увеличиваются нагрузка на холодильники А01 и ЕОЗ и расход энергии на I ступень сжатия. Повышение температуры в дегазаторе В02 до 40—45 °С устранило бы этот недостаток.

Фактическая газонасыщенность сырьевого конденсата, поступающего на установку, в 1,2—1,4 раза меньше проектной. Это приводит к снижению надежности работы компрессора К01, предназначенного для дожатия газов выветривания и стабилизации. Для обеспечения нормальной работы компрессора предусмотрена подача в него дополнительного количества газа. Суммарное количество газов, выделенных из нестабильного конденсата в блоках сепарации, в среднем в 1,4 раза меньше, чем по проекту, а выход газов стабилизации в колонне С01 в среднем на 3,4 тыс. м3/ч больше проектного. Последнее обусловливает повышение скорости паров в верхней части колонны С01.

В стабилизаторе С01 существенно различаются также проектные и фактические значения температур верха и низа. Однако загрязнение труб печи ухудшало теплообмен между циркулирующим конденсатом и теплоносителем и определяло низкую температуру в низу стабилизатора. Вследствие этого не происходила полная отпарка пропана из конденсата. Содержание бутанов в стабильном конденсате также было в несколько раз больше проектного. Однако указанный режим обеспечивает полную выпарку сероводорода. Кроме того, давление насыщенных паров стабильного конденсата, как правило, не превышает 66,65 кПа.

Анализ приведенных данных показывает, что схемы УСК, отличаются большой гибкостью к изменениям как состава сырья, так и технологического режима, и обеспечивают получение товарного конденсата с давлением насыщенных паров менее 66,65 кПа, т. е. ниже нормы, предусмотренной стандартом. Концентрации тяжелых углеводородов в газах дегазации и стабилизации значительно отличаются от проектных, что объясняется изменением состава сырья УСК в результате фазовых превращений в пласте и отличием режима промысловых установок НТС от проектного.

Наряду с указанными преимуществами в схемах УСК имеются и недоработки. В связи с разностью параметров газов дегазации и стабилизации и установок по их переработке, а также из-за отсутствия коммуникаций между последними невозможна переработка газов одной очереди на установках другой очереди. При наличии такой возможности в период снижения выхода сырья газы стабилизации с двух УСК можно было бы переработать на одной установке. К примеру, переработка газов стабилизации с УСК-1 на УСК-2 позволила бы установку получения ШФЛУ (абсорбционная установка) использовать для других целей.

На I очереди завода на УСК не производится осушка ШФЛУ.

Не предусмотрено предварительное обезвоживание и обессоливание нестабильного конденсата из-за чего минеральные соли осаждаются на поверхности оборудования и вызывают осложнения в работе УСК.

Система распределения нестабильного конденсата не обеспечивает постоянство состава сырья, поступающего на различные УСК, вследствие чего удельный выход газов сепарации на различных очередях неодинаков, что не позволяет обеспечить ритмичность работы блоков переработки газов стабилизации и дегазации.

При проектировании новых установок на основании анализа работы установок стабилизации газовых конденсатов рекомендуется учитывать следующие факторы:

- изменение давления и температуры сырья на входе в УСК и в технологических узлах;

- изменение количества и состава сырья при снижении пластового давления и изменении режима установок, где производится извлечение тяжелых углеводородов из газа;

- наличие в нестабильном конденсате минерализованной воды, ингибиторов-коррозии и гидратообразования, а также реагентов, применяемых для интенсификации добычи газа;

- повышение" эффективности работы УСК, работающих по многоступенчатой сепарационной схеме с увеличением числа ступеней сепарации;

- взаимозаменяемость основных блоков при размещении нескольких УСК на одной площадке.

Используемое на УСК оборудование должно характеризоваться большим диапазоном эффективной работы, высокой четкостью разделения фаз, возможностью ремонта отдельных аппаратов без остановки и т. д.

Вопросы для самопроверки

Дата добавления: 2015-06-10; просмотров: 1903;