Анализ опыта эксплуатации установок стабилизации сернистых конденсатов

Стабилизацию сернистых конденсатов производят по схемам, аналогичным схемам установок стабилизации бессернистых конденсатов. Отличие схем УСК бессернистых и серосодержащих конденсатов заключается в их аппаратурном оформлении и параметрах режима. Кроме того, при стабилизации сернистых конденсатов для борьбы с коррозией следует производить ингибирование отдельных узлов установки.

Блоки стабилизации УСК включают в себя предварительную дегазацию сырья с последующей его стабилизацией в ректификационной колонне. Основные отличия УСК различных очередей ГПЗ касаются переработки выделенных из нестабильного конденсата газовых потоков.

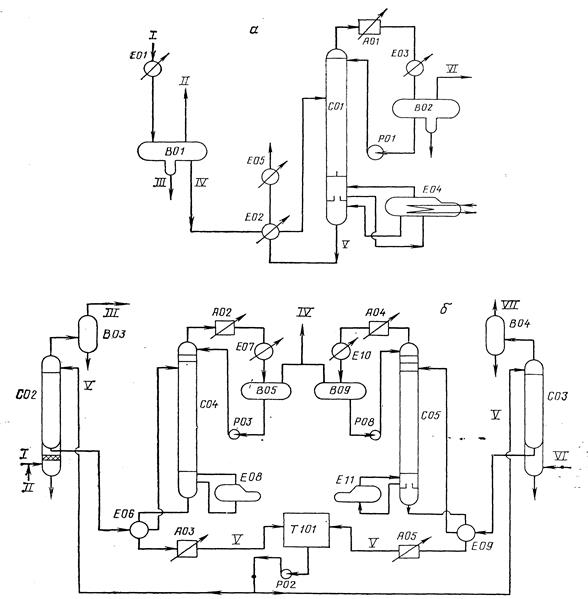

Анализ работы УСК-1. Предварительную деметанизацию конденсата производят в аппарате В01 (рис. 21,а). Газы сепарации объединяются с газами дегазации аминовых растворов с установок сероочистки и одним потоком поступают в абсорбер С02 для очистки от кислых компонентов. Очищенный газ используется в топливной сети.

Дебутанизация конденсата производится в колонне С01, которая имеет 19 двухпоточных клапанных тарелок. Газ стабилизации конденсата с верха емкости орошения В02 отводится на очистку от кислых компонентов.

На установках наблюдаются значительные колебания количества перерабатываемого нестабильного конденсата и выхода газов дегазации, о чем свидетельствует также изменение удельного выхода газов стабилизации в пересчете на 1 м3 стабильного, конденсата.

Для обеспечения полной отпарки сероводорода из конденсата по проекту предусматривалось поддержание температуры низа стабилизатора 165—170 °С. При таком режиме содержание пентана в газах стабилизации допускалось около 9%. В период обследования температура низа колонны С01 поддерживалась около 140 °С. Такой режим обеспечивает практически полную очистку конденсата от сероводорода. Однако, содержание бутанов в конденсате было несколько больше проектного, кроме того, товарный конденсат содержал до 0,2% пропана. Несмотря на это давление насыщенных паров стабильного конденсата не превышает проектного уровня — 66,7 кПа.

Повышение температуры низа колонны С01 на 10—15 градусов обеспечило бы полное выделение пропана и более глубокое извлечение бутанов из конденсата.

Опыт эксплуатации УСК показал, что при плохом разделении фаз на промысловых УКПГ с нестабильным конденсатом на установку поступает минерализованная вода. Минеральные соли частично осаждаются на поверхности аппаратов, в том числе теплообменника Е01. Это снижает коэффициент теплопередачи и тем самым не обеспечивается подогрев смеси перед дегазатором В01 до проектной температуры —20 °С.

Вторым основным блоком УСК-1 является блок очистки газов дегазации и стабилизации конденсата (рис.21, б ).

Давление в абсорберах и десорберах блоков очистки поддерживается соответственно 0,55 и 0,17 МПа. В качестве поглотителя кислых компонентов используется 12-18% (масс.) (по проекту 25%) водный раствор диэтаноламина (ДЭА). При работе установки в таком режиме содержание сероводорода в очищенном газе не превышает 5,7 мг/м3. Очистка газов дегазации производится раствором ДЭА концентрации 12-14% (масс.) при отношении раствор: газ равном 2,9-3,5 л/м3.

Концентрация H2S и СО2 в газах стабилизации была примерно в 2 раза больше, чем в газах дегазации, и составляла соответственно 8,9-11,2 и 0,6-1,5% (об.). Очистка газов стабилизации в количестве 13-15 тыс. м3/ч производится раствором ДЭА концентрации 18% (масс.) при соотношении раствор : газ 5,3-6,1 л/м3.

Регенерацию насыщенных растворов ДЭА проводили в десорберах при давлении 0,18 МПа. Расход пара (0,51 МПа) на регенерацию составлял 120-130 кг/м3 раствора. В этих условиях содержание H2S в регенерированном растворе ДЭА не превышало 0,01 моль/моль, что обеспечивало тонкую очистку газа от сероводорода.

В настоящее время в колонну С02 и СОЗ раствор ДЭА подается из установок сероочистки I очереди завода. На базе оборудования блоков регенерации аминового раствора организовано производство смеси тиолов.

Кислые газы после десорберов в количестве около 4 тыс. м3/ч с содержанием H2S и СО2 соответственно до 80 и 5-11% (об.) направляются на установки Клауса для производства элементной серы.

В большинстве замеров степень насыщения раствора ДЭА составляла 0,5-0,6 моль/моль, что несколько выше допустимого уровня. Снизить степень насыщения раствора ДЭА можно за счет повышения концентрации ДЭА или увеличения количества циркулирующего раствора. Расчеты, проведенные нами, показали, что для абсорбера очистки газов дегазации оптимальная концентрация раствора должна составлять около 20%. При этом соотношение раствор: газ должно составить около 3 л/м3. Для процесса очистки газов стабилизации целесообразно увеличить количество циркулирующего абсорбента до 100-110 м3/ч и абсорбцию проводить при удельном расходе поглотителя 6 л/м3.

Осуществление указанных рекомендаций позволит снизить опасность коррозии на установке, сохраняя одновременно высокую степень насыщения раствора кислыми газами (0,4 моль/моль).

Рис. 21 Принципиальная схема УСК-1:

а) блок стабилизации:

С01 — дебутанизатор; В01—трехфазный разделитель; В02 — емкость орошения; Е01—холодильник; Е02 — рекуперативный теплообменник; ЕОЗ, Е05 — водяные холодильники; А01 — воздушный холодильник; Е04 — испаритель; Р01 — насос; / — нестабильный конденсат; // — газ дегазации; /// — кислая вода; IV — дегазированный конденсат; V — стабильный конденсат; VI — газ стабилизации

б) блок очистки газов стабилизации:

С02, СОЗ — абсорберы; С04, С05 — десорберы; ВОЗ, В04 — сепараторы; В05, В09 — емкости орошения; А02, АОЗ, А04, А05 — аппараты воздушного охлаждения; Е07, ЕЮ —водяные холодильники; Е08, Е09 — рекуперативный теплообменник; Е08, Е11—испарители; Т101 — сборная емкость; Р02, РОЗ, Р08 — насосы.; / — газ дегазации на В01 (рис. 8.6, а); II — газ расширения насыщенного раствора амина; /// — топливный газ; IV — кислые газы на установку получения газовой серы; V — регенерированный раствор амина; VI — газ стабилизации на очистку из В02 (см. рис. 8.6, а); VII — очищенный газ стабилизации на переработку

Дата добавления: 2015-06-10; просмотров: 2369;