Аллотермические процессы - газификация с применением промежуточных теплоносителей.

Весьма интересен в технологическом отношении способ газификации твердых топлив с применением жидких теплоносителей, в качестве которых предложено использовать расплавы металлов, солей и другие среды.

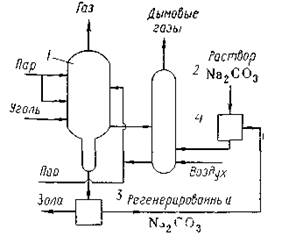

Примером может служить метод фирмы Kellog (рис.3). Этот метод предусматривает непрерывную циркуляцию расплава карбоната натрия между реактором 1 и регенератором 2. В первый из этих аппаратов, непосредственно в слой расплава, вводят угольную пыль и водяной пар. При этом протекают реакции газификации с образованием СО, Н2 и СН4; температура расплава понижается от ~1200 до ~930°С.

Рис.3 Схема газификации угля с использованием расплавленного теплоносителя по методу Kellog.

Суммарный выход газообразных продуктов составляет 19—20% (масс.) от введенного угля. Охлажденный расплав вместе с непрореагировавшим углем и золой перетекает в регенератор 2, куда вводят воздух. При этом часть угля выгорает, а температура расплава вновь повышается до 1200°С. В реакторе и регенераторе поддерживают давление 8—8,5 МПа. Разогретый расплав транспортируется в реактор потоком водяного пара. Некоторое количество расплава (~8%) непрерывно выводят из цикла в установку 3 выделения золы, где он охлаждается водным раствором карбоната натрия. Затем частицы золы отфильтровывают, раствор упаривают и Nа2СО3 возвращают в цикл в качестве теплоносителя. Достоинством рассматриваемого процесса является отсутствие сернистых соединений в получаемом газе, благодаря тому, что вся содержащаяся в топливе сера связывается карбонатом натрия в сульфид (Na2S). На стадии регенерации и подогрева расплава выделяется сероводород:

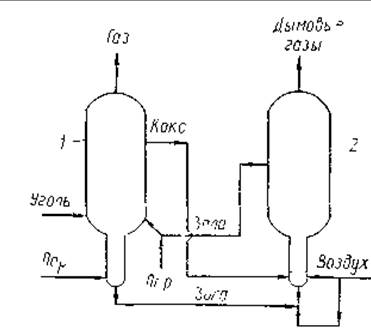

Наряду с жидкими теплоносителями разрабатываются способы газификации с применением твердых теплоносителей. Среди них одним из наиболее интересных является способ Coalcon. В нем теплоносителем служит

зола перерабатываемого угля. Процесс проводится при повышенном давлении (0,7—7 МПа). Установка (рис.4) состоит из реактора 1, в котором осуществляется газификация угля перегретым паром в псевдоожиженном слое, и регенератора 2, где коксовый остаток сгорает в воздухе (тоже в псевдоожиженном слое).

Рис.4 Схема газификации угля по методу Coalcon: 1-реактор, 2-регенератор.

Теплоносителем являются гранулы золы. Их выводят из регенератора и вводят в псевдоожиженный слой реактора. Измельченный и подсушенный уголь подают в верхнюю часть псевдоожиженного слоя примерно на тот же уровень, куда поступают гранулы золы. Последние отделяются от угля в псевдоожиженном слое за счет разности плотностей. Более тяжелые гранулы золы собираются в нижней части газогенератора, откуда транспортером их подают в регенератор 2. Туда же вводят некоторое количество коксового остатка, отводимого из верхней зоны реактора 1. При сгорании последнего в воздухе выделяется необходимое для процесса тепло. Температура в регенераторе 1100—1150°С, в реакторе на 100—150°С ниже. В данном процессе получается газ следующего состава: до 39% (об.) СО, 48—66% (об.)

Н2, 3—28% (об.) СО2, до 5% (об.) СnН2n и 2—7% (об.) СН4.

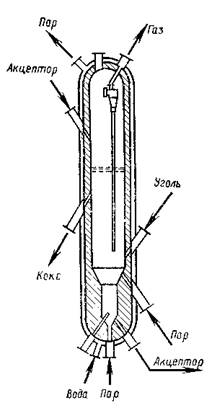

Метод «СО2-акцептор».Веcьма оригинальным образом использован твердый теплоноситель в процессе, называемом «СО2-акцептор». В этом методе в отличие от остальных потребность в тепле покрывается за счет взаимодействия твердого оксида кальция (акцептора) с диоксидом углерода по реакции, протекающей с выделением тепла в количестве 176,8 кДж/моль:

СаО + СO2 => СаСO3

Акцептор регенерируют в отдельной ступени (используя тепло, выделяющееся при сжигании остаточного кокса) и возвращают в процесс. В качестве сырья используют бурый уголь и другие высоко реакционноспособные топлива, так как температура в газогенераторе ограничена величиной 850°С, т. е. уровнем термической стабильности карбоната кальция. Схема газогенератора показана на рис.5.

Рис.5 Газогенератор, работающий по методу «СО2-акцептор».

Измельченный до 0,15—1,2 мм уголь вводят в нижнюю часть псевдоожиженного слоя, где он подвергается термическому разложению. Получаемые при этом летучие продукты затем газифицируются водяным паром так же, как и углерод топлива. Реактор футерован огнеупорным материалом и снабжен водяной рубашкой. В верхней части аппарата имеется циклон для выделения твердых частиц из газового потока. Давление в газогенераторе 1—2 МПа. Остаточный кокс и отработанный акцептор направляют в регенератор, где кокс сжигают в воздухе, а за счет выделяющегося тепла происходит разложение карбоната кальция на СО2 и СаО. Регенерированный акцептор возвращается в газогенератор; с ним вводится тепло, необходимое для процесса. Около 25% расходуемого на газификацию тепла вносит горячий доломит, а 75% выделяется при его реакции с СО2.

Дата добавления: 2015-06-01; просмотров: 4034;