Общие сведения о газификации твердых топлив

Когда в промышленных печах или в топках тепловых электростанций сжигают нефть, природный газ или твёрдое топливо, получают горячий дымовой газ. Высокий тепловой потенциал этого газа необходимо использовать сразу, например, для нагрева воды с целью получения пара, для других тепловых процессов. Полученный горячий газ невозможно хранить или передавать на большие расстояния - он остынет. Этот газ, после использования его теплового потенциала, выбрасывают через дымовые трубы в окружающую среду.

Когда газифицируют уголь, получают горючий газ, который можно хранить, транспортировать на большие расстояния. Этот газ легко очистить от таких вредных примесей, как соединения серы, он может быть использован не только как горючее, но и как химическое сырьё для разнообразных синтезов. Чем же отличаются эти два метода переработки твердого топлива - сжигание и газификация, дающие столь разные конечные продукты? В основном только одним: процесс сжигания топлива проводится с избытком кислорода, а процесс газификации проводится с недостатком кислорода и, следовательно, с избытком углерода.

В первом случае получается дымовой газ, в котором весь углерод топлива переходит в диоксид углерода. Он содержит также диоксид серы, избыточный кислород и много азота из воздушного дутья. Во втором случае состав газа, получаемого при газификации углей, чрезвычайно разнообразен и зависит от условий проведения процесса газификации (давления, температуры, концентрации в используемом дутье кислорода). В случае газификации твердого топлива при недостатке кислорода сера топлива переходит в сероводород. Если состав дымового газа довольно постоянен, то составом газов газификации твердого топлива можно резко варьировать.

Дымовой газ трудно очистить от содержащихся в нем оксидов азота и серы, так как это связано с большими расходами вещества и энергии. Процессы очистки генераторных газов от сероводорода, пылевидного уноса хорошо освоены и проводятся с большой полнотой и относительно экономичны, а оксиды азота в них практически отсутствуют. Из-за дымовых выбросов появляются разрушительные кислотные дожди, а в результате очистки генераторных газов от сероводорода появляется нужная народному хозяйству сера. Так различная технология переработки угля приводит в одном случае к экологически неприемлемым конечным результатам, в другом - к экологически чистым.

Газификация твердого топлива является универсальным методом его переработки. Универсальность методов газификации твердого топлива может рассматриваться в трех направлениях.

Во-первых, методам газификации подвластны любые твердые топлива, начиная от торфа, самых молодых бурых углей и кончая каменными углями и антрацитом, независимо от их химического состава, состава зольной части, примесей серы, крупности, влажности и других свойств.

Во-вторых, методами газификации твердого топлива можно получать горючие газы любого состава, начиная от чистых водорода, оксида углерода, метана, их смесей в различных пропорциях, и кончая генераторным газом, который можно использовать для энергетических установок любых типов и любого назначения.

Наконец, в-третьих, немаловажной особенностью методов газификации твердого топлива являются их масштабные изменения. Газогенераторные установки могут обслуживать крупнейшие химические комбинаты, выпускающие миллионы тонн аммиака или метанола в год, снабжать горючим газом крупнейшие ТЭЦ и в то же время могут обеспечивать газом небольшие автономные энергетические и химические установки (например, газогенераторные установки для автомобилей), поселки и деревни, небольшие

химические, машиностроительные или другие заводы.

Газификацией называют высокотемпературные процессы взаимодействия органической массы твердых или жидких горючих ископаемых, а также продуктов их термической переработки с окислителями (воздухом, кислородом, водяным паром, диоксидом углерода или их смесями), в результате которых органическая часть топлива обращается в горючие газы.

Единственным твердым остатком при газификации должна явиться негорючая часть угля - зола. В действительности не удается полностью перевести органическую массу угля в газ, и в шлаке остается часть горючей массы топлива.

Впервые промышленная реализация газификации твердых топлив была осуществлена в 1835 г в Великобритании. К середине XX в. этот процесс получил широкое развитие в большинстве промышленных стран мира.

В настоящее время выявились следующие наиболее экономически эффективные области применения рассматриваемого метода:

-газификация сернистых и многозольных топлив с последующим сжиганием полученных газов на мощных тепловых электростанциях. В сернистых углях содержится много серы. При газификации сернистых углей образуется сероводород, который извлекают и затем перерабатывают в товарную серу;

-газификация твердых топлив для крупномасштабного производства заменителей природного газа. Это направление имеет наибольшее значение для местного газоснабжения районов, удаленных от месторождений природного газа и нефти или от магистральных трубопроводов;

-газификация твердых топлив с целью получения синтез-газа, газов-восстановителей и водорода для нужд химической, нефтехимической и металлургической промышленности.

Процесс газификации зависит от многих факторов, влияющих на состав получаемого газа и его теплоту сгорания. В связи с этим до сих пор отсутствует единая общепринятая классификация методов осуществления рассматриваемого

процесса. Ниже приведен один из возможных вариантов классификации:

-по виду дутья (газифицирующего агента): воздушное, воздушно-кислородное, паровоздушное, парокислородное;

-по давлению: при атмосферном давлении, при повышенном давлении;

-по размеру частиц топлива: газификация крупнозернистого (кускового), мелкозернистого и пылевидного топлива;

-по конструктивным особенностям реакционной зоны: в неподвижном плотном слое топлива, в псевдоожиженном слое топлива, в пылеугольном факеле;

-по способу выведения золы: в твердом виде, в виде жидкого шлака;

-по способу подвода тепла: при частичном сжигании топлива в газогенераторе, при смешении топлива с предварительно нагретым твердым, жидким или газообразным теплоносителем (регенеративный нагрев), при подводе тепла через стенку аппарата (рекуперативный нагрев);

-по назначению получаемого газа: получение газов с заданной теплотой сгорания (низкой — до 6700 кДж/м3, средней — от 12000 до 18000 кДж/м3 и высокой — от 30000 до 35000 кДж/м3); получение газов заданного состава.

Получение газа заданного состава или заданной теплоты сгорания в значительной степени определяется температурой, давлением и составом применяемого дутья.

Газ с низкой теплотой сгорания образуется при использовании воздушного или паровоздушного дутья. В соответствии с этим его называют воздушным или паровоздушным. Воздушный газ может быть получен при взаимодействии углерода с кислородом воздуха по реакции:

2С+ О2+3,76N2 →2CO +3,76 N2

Водяной газ — продукт взаимодействия углерода с водяным паром по реакции:

С+ Н2О →CO + Н2

Полуводяной газ получают на паровоздушном дутье. Уравнение процесса в этом случае имеет вид:

3,65С+ О2 +3,76N2 +1,65 Н2О →3,65CO +1,65 Н2 + 3,76 N2

Такой газ характеризуется высоким содержанием балласта — азота [до 40—50% (об.)], что обусловливает низкую его теплоту сгорания. Основная область применения таких газов — сжигание в топках промышленных печей. Кроме того, после конверсии содержащегося в них оксида углерода и очистки от СО2 получают азотоводородную смесь — исходное сырье для синтеза аммиака.

Газы со средней теплотой сгорания получают в процессах паровой или парокислородной газификации твердых топлив под давлением до 2—2,5 мПа.

По составу они представляют собой смеси оксидов углерода и водорода с

небольшими количествами метана и других углеводородов: 30—35% (об.) СО2, 10—13% (об.) СО, 38—40% (об.) Н2, 10—12% (об.) СН4, 0,5— 1,5% (об.) СnН2n. По экономическим соображениям такие газы применяют в ограниченных масштабах. Их используют главным образом как химическое сырье, а также начинают применять в металлургии в качестве газов-восстановителей.

Газы с высокой теплотой сгорания, приближающиеся по этому показателю к природному газу, в настоящее время в промышленных масштабах пока не производят. Однако технология их получения в ряде случаев отработана на достаточно крупных опытно-промышленных установках. Путь повышения теплоты сгорания газа — обогащение его метаном за счет проведения газификации при повышенном давлении, благодаря чему интенсифицируется взаимодействие углерода и его оксидов с водородом, образующимся в слое топлива. Продуктом этих реакций является метан.

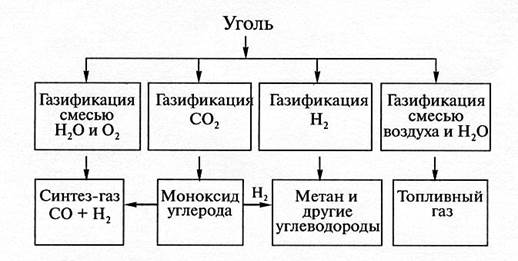

Таким образом, основные направления газификации угля и состав продуктов можно представить следующим образом:

В настоящее время существует более 70 типов газогенераторных процессов, часть которых используется в промышленных масштабах. Многообразие разрабатываемых и действующих процессов находит свое объяснение. Первое заключается в исключительном различии физических и химических

свойств твердых топлив разных месторождений: по элементарному составу,

происхождению, содержанию летучих веществ, содержанию и составу золы, влажности, соотношению в угольной массе Н/С, спекаемости углей, их термической стойкости. Второе - в различии во фракционном составе добываемых углей: крупнокусковой уголь, угольная мелочь, топливная пыль. Третья причина - различные состав и требование к получаемому конечному продукту. Не последнюю роль здесь играют и постоянные поиски новых технических решений для снижения энергоматериальных затрат на процесс, затрат на обслуживание, капитальных вложений, повышение надежности процесса.

При всем своем многообразии эти процессы делятся на два основных класса. Автотермические процессы газификации, при которых тепло, необходимое для проведения эндотермических процессов, для нагрева газифицируемого материала и газифицирующих средств до температуры газификации (900-12000C), получают за счет сжигания в кислороде части газифицируемого топлива до диоксида углерода. В автотермических процессах сжигание части топлива и газификация протекают совместно в едином газогенераторном объеме.

В аллотермических процессах газификации сжигание и газификация разделены и тепло для прохождения процесса газификации подводится через теплопередающую стенку внутри единого газогенераторного объема или при помощи автономно нагретого теплоносителя, который вводится в газифицируемую среду.

Как автотермические, так и аллотермические процессы газификации в зависимости от зернистости топлива могут протекать в плотном слое - крупнокусковое топливо, в «кипящем» слое - мелкокусковое топливо, в аэрозольном потоке - топливная пыль.

Дата добавления: 2015-06-01; просмотров: 3313;