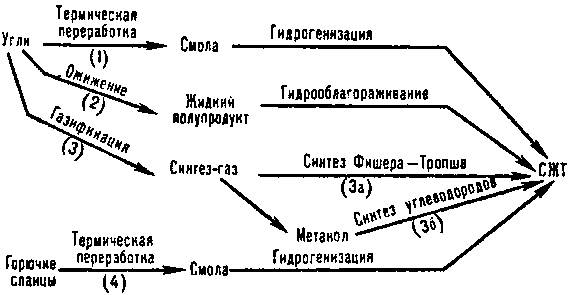

Возможные пути получения СЖТ из угля и сланцев

Принципиальное различие в химическом составе угля и нефти заключается в разном соотношении водород/углерод, которое составляет около 0,7 для углей и порядка 1,2 для нефти. Для превращения углей или сланцев в синтетическое жидкое топливо (СЖТ) необходимо удалить из них золу, уменьшить молярную массу, превратив твердое органическое вещество в жидкое, обогатить его водородом и удалить из него кислород, азот и серу в виде Н2О, NH3 и Н2S.

Одно из направлений получения СЖТ - термическая переработка сырья без доступа воздуха, рассмотрена ранее. При указанной термической переработке, наряду с твердым остатком (полукоксом, коксом), образуется угольная или сланцевая смола (сложная жидкая смесь органических соединений), уже не содержащая золы. Поскольку образование смолы происходит за счет водорода органической массы, которого в сырье недостаточно, выход смолы по сравнению с выходом полукокса невелик –

только 6-25% от массы углей и сланцев.

Другое направление - превращение всей органической массы в жидкость (ожижение) или газ (газификация) с последующим превращением последнего в жидкость (синтез Фишера-Тропша) (рис. 8).

Для сланцев ожижение и газификация практически нецелесобразны, т. к. золы в них значительно больше, чем органических веществ.

Рис. 8 Возможные пути получения СЖТ

Пути 1 и 4 сравнительно несложны в аппаратурном оформлении, но их перспективность ограничивается малым выходом жидких продуктов. Эти пути могут представлять интерес как вспомогательные, если находит применение основной продукт - твердый остаток (полукокс, кокс).

Пути 2 и 3 универсальны, но многостадийны и требуют сложного оборудования.

3.2 Прямое ожижение (гидрогенизация) углей

Как уже ранее отмечалось, ископаемые угли представляют собой в основном смеси высокомолекулярных органических веществ, которые являются или сложными полициклическими углеводородами, или их кислородными производными. Под действием высоких температур (400—500°С) может идти расщепление этих соединений — крекинг. Если крекинг вести в присутствии

водорода и подходящих катализаторов, то продукты крекинга, содержащие

непредельные и ароматические углеводороды, подвергаются гидрированию с образованием жидких насыщенных углеводородов. Процесс называется деструктивной гидрогенизацией, а иногда, по имени автора первой технологической разработки Бергиуса — бергенизацией.

Для ожижения уголь тщательно измельчают и тонкий порошок для получения угольной пасты смешивают с тяжелым маслом, получаемым при разделении продуктов ожижения. Угольную пасту, к которой добавляют еще обычно железный катализатор, подают в автоклав. Туда же поступает и водород. Деструктивная гидрогенизация угля идет при 450—5000 С под давлением 20—70 МПа. Гидрированная смесь разделяется перегонкой на газообразные продукты, бензин, легкие и средние масла. В остатке после перегонки получается тяжелое масло; после отделения от него непрореагировавшего угля и золы тяжелое масло возвращается в процесс для приготовления угольной пасты.

Бензиновая фракция и легкие масла являются после очистки товарными продуктами, а среднее масло подвергается дополнительной деструктивной гидрогенизации в реакционных колоннах, заполненных катализатором (чаще всего сернистым молибденом).

Для интенсификации процессов превращения угля в жидкие продукты в настоящее время в России применен новый метод гидрогенизации органической массы угля (ОМУ) в присутствии микроколичеств (0,05-0,1%) активного катализатора, геометрические размеры частиц которого соответствуют размерам макромолекул угольного мультимера.

Формирование каталитического комплекса осуществляется путем добавления в состав пастообразователя эмульсии водорастворимых солей металлов и равномерного распределения их в результате микровзрывов капель эмульсии при нагревании до температуры 400-430°С. Такой метод позволяет проводить процесс при относительно низком давление

газообразного водорода (6-7 МПа) и осуществить глубокое (до 90-95%) превращение угля в жидкие продукты при невысоком газообразовании, что существенным образом экономит расход водорода, вводимого извне. Соответственно удельные капитальные вложения и эксплуатационные расходы сокращаются в 4-5 раз по сравнению с процессом, проводимом под давлением 20-70 МПа.

Дата добавления: 2015-06-01; просмотров: 2234;