Способ получения СЖТ через газификацию углей

Процесс получения СЖТ из углей через газификацию и последующий Фишера -Тропша синтез (путь3а) (рис.15) или синтез метанола (путь 3б) уступает по выходу жидких продуктов прямому ожижению углей (путь 2), однако превосходит его универсальностью и гораздо более широким опытом реализации в промышленности.

Более благоприятная ситуация в плане промышленного освоения сложилась с технологиями, в которых совмещены процессы газификации угля до синтез-газа и его последующая переработка в метанол или жидкие углеводородные смеси. В промышленном масштабе на основе синтез-газа осуществляют крупнотоннажное производство следующих продуктов: метанола, жидких алифатических углеводородов и метана. Технологии синтеза жидких топлив из СО и Н2 прошли промышленную проверку в двух вариантах, известных как процесс Фишера-Тропша и процесс Мобил.

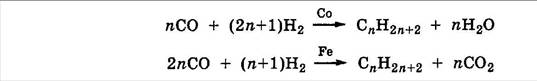

В 1920-х гг. Ф. Фишер и Г. Тропш впервые установили, что из смеси СО и Н2 на металлических катализаторах (железо и кобальт) под давлением образуются углеводороды. На кобальтовом катализаторе реакция протекает с выделением воды, а на железном - диоксида углерода.

В дальнейшем были рекомендованы различные гетерогенные катализаторы

(главным образом, никелевые, кобальтовые, железные и рутениевые).

Никелевые катализаторы применяют в производстве метана:

Реакция была открыта П. Сабатье в 1902 г. Процесс метанирования разрабатывался для получения бытового газа из угля, который предварительно подвергали газификации.

Метод Фишера — Тропша синтеза углеводородов и моторных топлив получил промышленное внедрение в различных странах мира. В довоенные годы в Германии (в 1935 г.) фирмой "Рурхеми" был создан ряд технологических схем процесса Фишера - Тропша при атмосферном и повышенном давлении в присутствии катализаторов на основе кобальта и железа. Были построены восемь заводов, производящих 60 тыс. т бензина. Однако в послевоенные годы они были остановлены по экономическим причинам. В настоящее время в мире (ЮАР, Новая Зеландия, Малайзия, США) по методу Фишера - Тропша производят свыше 5 млн. т углеводородов, моторных топлив и других органических продуктов. В России на Новочеркасском заводе (Ростовская обл.) на установке, вывезенной из Германии после Второй мировой войны, производится около 50 тыс. т углеводородов на кобальтмагнийциркониевом катализаторе при температуре 170-200 °С и давлении около 1 МПа.

В настоящее время применяют кобальтовые и железные катализаторы на носителях с добавками промоторов. Кобальтовые катализаторы на носителях (синтетические алюмосиликаты, кизельгур, цеолиты и цеолитсодержащие композиции) содержат 30-33 % Со. Введение в состав катализатора ZrO2 или ТiO2 повышает выход парафиновых углеводородов.

На кобальтовом катализаторе в промышленности при температуре 170-200°С и давлении 0,1-1 МПа из СО и Н2 получают линейные парафины.

Железные катализаторы (осажденные и плавленые), промотированные различными добавками (главным образом, щелочными металлами Nа, К, Rb),

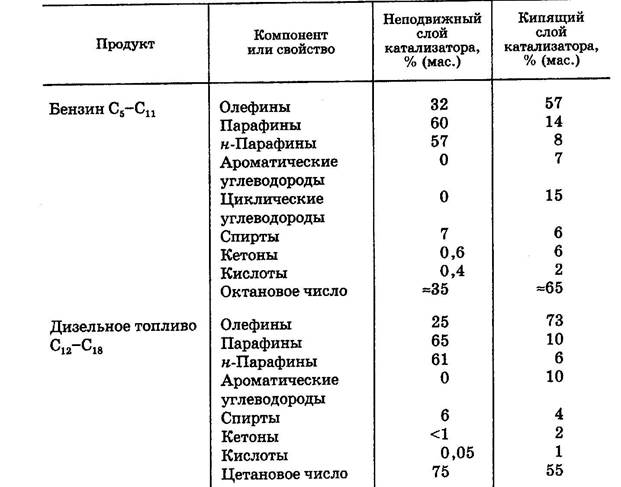

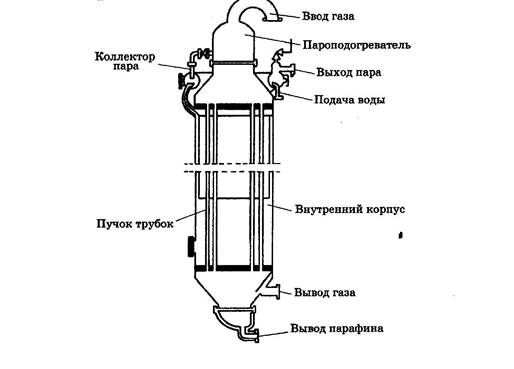

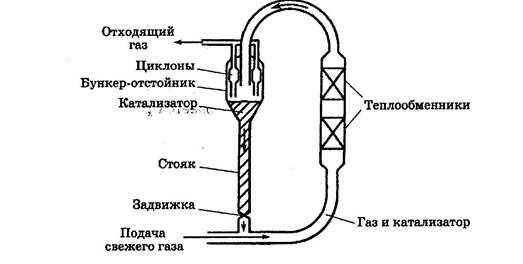

применяют при производстве моторных топлив. Процесс проводят в реакторе с неподвижным слоем катализатора (реактор "Сасол" - рис. 9) при температуре 220-250 °С и в реакторе с циркулирующим кипящим слоем катализатора (реактор "Синтол" - рис. 9) при температуре 310-340 °С и давлении около 3,0 МПа.

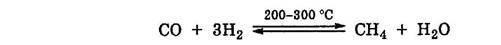

Как видно из представленной таблицы 1 , при проведении процесса Фишера - Тропша получается широкий спектр углеводородов. Таблица 1. Состав бензина и дизельного топлива, полученных по методу Фишера-Тропша.

При этом в реакторах с неподвижным слоем катализатора образуется меньше олефиновых углеводородов, чем в реакторах с циркулирующим кипящим слоем катализатора.

При этом в реакторах с неподвижным слоем катализатора образуется меньше олефиновых углеводородов, чем в реакторах с циркулирующим кипящим слоем катализатора.

Рис.9 Реактор синтеза Фишера-Тропша с неподвижным слоем катализатора (реактор «Сасол»).

Рис. 10. Реактор синтеза Фишера-Тропша с подвижным кипящим слоем катализатора (реактор «Синтол».

Увеличению выхода олефинов и смещению селективности процесса в сторону углеводородов с большей молекулярной массой способствуют промоторы на основе щелочных металлов, вводимые в состав катализатора.

Процесс Фишера-Тропша экономически мало выгоден для производства бензинов вследствие низкой производительности катализаторов (0,3 - 0,7 т/м3 катализатора в сутки) и низких октановых чисел получаемой бензиновой фракции (50-72).

Технология Мобил, основанная на использовании высококремнеземистых цеолитов в качестве катализаторов превращения метанола в высокооктановый бензин, отличается более высокой производительностью, селективностью и качеством продукта (получаемый бензин имеет октановое число 91 - 98).

Дата добавления: 2015-06-01; просмотров: 2609;