Установки низкотемпературной конденсации с изоэнтропийным холодильным циклом

Изоэнтропийное расширение газа осуществляется с помощью турбодетандерных агрегатов (ТДА), принцип работы и области применения которых в газопереработке подробно рассмотрены в работах.

ТДА состоят из турбин и компрессоров, установленных на одном валу. Расширение газа (снижение давления) происходит в турбине ТДА. При этом кинетическая энергия газа превращается в механическую энергию вращения вала, которая, в свою очередь, передается в компрессор и приводит его в движение. За счет сжатия расширенного газа удается частично восстанавливать его давление.

На промыслах и ГПЗ применяются турбодетандеры осевого и центростремительного типов. Показателем эффективности ТДА, определяющим общие потери энергии давления газа, является ηТК, который определяется по уравнению

ηТК,= ηК ηТ,

Основную долю потерь энергии, возникающих в ТДА при наличии в сырье жидкости, составляют потери на разгон крупных капель, имеющих на выходе из сопла абсолютную скорость меньше, чем скорость газа, а также на преодоление их ударно-тормозящего воздействия на рабочие колеса. Для повышения эффективности работы ТДА перед ней производят сепарацию газа.

Высокие технические характеристики имеют турбодетандеры фирмы «Flour»: к. п. д. их турбин и компрессоров составляет 80—85 и 70—75% соответственно. Эти аппараты могут работать при входном давлении газа 10,6—17,4 МПа, при массовом содержании жидкости в потоке, выходящем из турбины, до 15% от общего количества сырья.

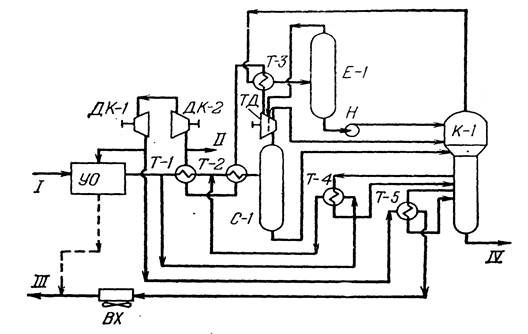

Установка низкотемпературной переработки с турбодетандерным холодильным циклом, предназначенная для извлечения пропана, приведена на рис. 14.

Рис. 14 Схема турбодетандерной установки для извлечения пропана: С-1 — сепаратор; Е-1 — рефлюкная емкость; К-1—деметанизатор; Т-1, Т-2, Т-3, Т-4, Т-5 — рекуперативные теплообменники; ВХ — воздушный холодильник; ДК-1 — дожимной компрессор с приводом от паровой турбины; ДК-2 — компрессор, расположенный на одном валу с турбодетандером; ТД — турбодетандер; Н-1 — насос; У О — установка адсорбционной осушки; / — сырьевой газ; //, /// — товарный газ; IV — деметанизирован-ный продукт

Сырьевой газ в количестве 7 млн. м3/сут под давлением 7,55 МПа поступает на установку адсорбционной осушки, затем через рекуперативные теплообменники — в сепаратор С-1.

Жидкая фаза с низа сепаратора поступает в деметанизатор, газовая фаза направляется в турбодетандер. Проектом предусмотрено расширение газа в одно- и двухступенчатом турбодетандере. При использовании одноступенчатого турбодетандера газ с верха деметанизатора через рефлюксную емкость Е-1 и рекуперативные теплообменники Т-2 и Т-1 подается в дожимной компрессор. В этом варианте давление на выходе из ТДА составляет 2,8 МПа, а температура минус 77 °С. Степень извлечения пропана составляет 80% от его потенциального содержания в газе.

При использовании двухступенчатого турбодетандера газ с верха де-метанизатора проходит холодильник-конденсатор Т-3 и поступает в емкость орошения Е-1, откуда жидкая фаза насосом подается на орошение колонны. Газ поступает на II ступень турбодетандера, где его давление снижается с 2,8 до 2 МПа, а температура — с минус 77 до минус 95,6 °С. Полученный холод используется для охлаждения газа перед емкостью орошения для повышения степени конденсации тяжелых углеводородов. При использовании двухступенчатого турбодетандера степень извлечения пропана из газа достигает 90%. Количество деметанизированного продукта при одно- и двухступенчатом детандировании составляет 2304 и 2347 м3/сут.

Дата добавления: 2015-06-10; просмотров: 2082;