Лекция 11

Технологические схемы установок низкотемпературной конденсации с искусственным холодом

Одним из основных узлов установок низкотемпературной переработки газа являются холодильные циклы, подразделяющиеся на две группы: с использованием хладоагентов и с получением холода за счет снижения давления (расширения) газа.

В качестве хладоагентов применяют этан, этилен, пропан, пропилен, смеси углеводородов, аммиак, азот, фреоны и т. д.

Производство холода с использованием хладагентов основано на выделении энергии при испарении. Полученный холод передается перерабатываемому газу. Затем пары хладоагента повторно конденсируют путем дожатия и охлаждения, и жидкий хладоагент повторно подается в соответствующие испарители.

Основными аппаратами установок искусственного холода (УИХ) являются компрессоры, предназначенные для повышения давления газообразного хладоагента.

На газовых промыслах и ГПЗ применяются компрессоры центробежного и винтового типов и газомотокомпрессоры. Основная характеристика этих аппаратов дана в таблицах 5 и 6.

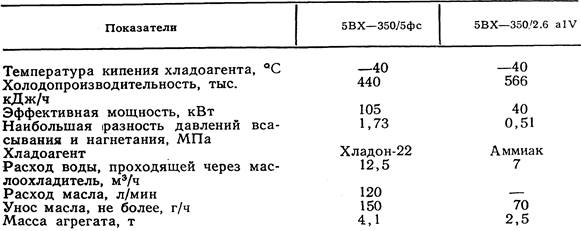

Таблица 5 Основные характеристики винтовых компрессоров различных марок

Основным показателем, определяющим удельную производительность холодильного цикла при заданной изотерме, является теплота парообразования хладоагента. Теплота парообразования углеводородов снижается с повышением молекулярной массы, температуры, давления.

При переработке природных и нефтяных газов за рубежом применяют холодильные циклы на смешанном хладоагенте. Преимуществами такого холодильного цикла по сравнению с циклом на индивидуальных веществах являются применение компрессора одного типа, отсутствие расхода дорогостоящих хладоагентов и связанных с этим затрат на их производство, транспорт и хранение. Указанные преимущества обеспечивают, снижение капиталовложений и эксплуатационных затрат.

При использовании смешанного хладоагента необходимо стремиться к тому, чтобы он был продуктом установки переработки газа, в крайнем случае, смесью двух потоков.

К недостаткам смешанного хладоагента относится возможность изменения его состава, что приводит к нарушению температурного режима отдельных узлов установки низкотемпературной переработки газа.

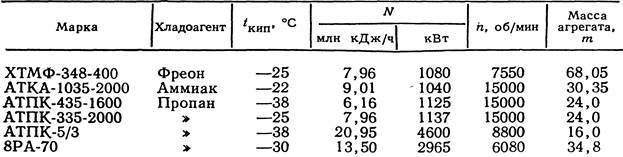

Таблица 6 Основные показатели центробежных турбокомпрессоров (N—эффективная мощность электродвигателя)

В газовой промышленности для охлаждения газа наибольшее применение нашли пропановые и этановые холодильные циклы на разных изотермах. Это обусловлено как требуемой температурой охлаждения, так и возможностью производства хладоагента на месте. Работу пропановой холодильной установки (ПХУ) рассмотрим на примере Оренбургского ГПЗ (рис. 12).

Рис. 12 Принципиальная схема пропановой холодильной установки:

Д 301 — буферная емкость; Д 302 — емкость всоса I ступени сжатия; Д 303 — емкость всоса II ступени сепарации; Д 304 — емкость для метанола; Е 302, Е 303 — подогреватели; С 301 — пропановый компрессор; Е 301 — холодильник; Д8 301, Д8 302А, Д8 302В — переохладители пропана; Р 301— насос; /, IV, V, VIII — пропан из испарителей холодо-потребляющих установок; II, III, X, XI — пропан в испарители холодопотребляющих установок; VII — свежий пропан на подпитку

ПХУ предназначена для охлаждения отдельных потоков установок осушки газа и стабилизации конденсата. В состав ПХУ входят три идентичных центробежных компрессора для повышения давления пропана и общая коллекторная система для распределения хладоагента.

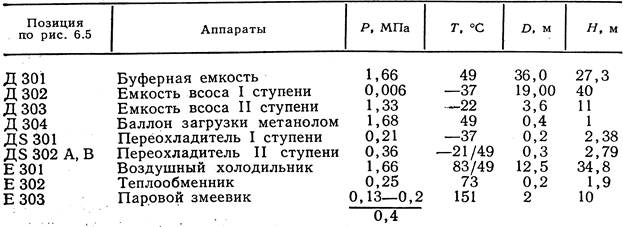

Характеристика основного оборудования ПХУ дана в таблице 7.

Установка включает два холодильных цикла (ХЦ) с раз личными изотермами:

- цикл с вводом пропана на I ступени компрессоров С301 при давлении 0,05—0,01 МПа. Этот цикл имеет изотерму минус 370С и предназначен для охлаждения углеводородной смеси на установке стабилизации конденсата II очереди Оренбургского ГПЗ;

- цикл с приемом пропана на II ступени компрессоров при давлении 0,13—0,12 МПа с изотермой — 20,5°С. Назначение цикла — охлаждение газа после установок сероочистки до температуры минус 10—15°С.

В систему каждого ХЦ входят пропановый компрессор С301, емкости на всосе I и II ступеней Д302 и ДЗОЗ, холодильники Е301 и Е111 и буферная емкость Д301. Коллекторная система всех трех компрессоров С301 общая.

Таблица 7 Основные характеристики оборудования ПХУ

ХЦ с изотермой минус 37 °С. Парообразный пропан из испарителей 09 Е106 и 09 Е109 при температуре — 37 °С и 0,054 мПа поступает в емкость Д302 всоса I ступени компрессоров. Емкость Д302 представляет собой вертикальный цилиндрический аппарат, в нижней части которого установлен теплообменник Б302, предназначенный для испарения сконденсировавшейся части пропана. В верхней части емкость снабжена ситчатым фильтром, для предотвращения попадания капель жидкости в компрессоры. Наличие емкости Д302 в схеме обеспечивает также поддержание постоянного количества парообразного пропана на всосе I ступени компрессора.

Отводимый из емкости Д302 парообразный пропан дожимается до 0,13 и 1,76. МПа соответственно на I и II ступенях компрессора и подается в воздушный холодильник Е301, где охлаждается до 49°С, конденсируется и стекает в буферную емкость Д301, откуда подается по назначению. На верху емкости Д301 смонтирован сборник Д304 для хранения метанола и подачи его в систему ХЦ при возникновении опасности образования гидратов (в период пуска установки, особенно в зимнее время года).

ХЦ с изотермой минус 20,5 °С. Парообразный пропан с температурой —20,5 °С и давлением 0,135 МПа из испарителей 01Е206, 02Е206, ОЗЕ206 установок осушки газа III очереди Оренбургского ГПЗ поступает в емкость Д 303 всоса II ступени компрессоров. Емкость Д 303 в нижней части снабжена змеевиком теплообменником Е 303, а в ее верхней части, на уровне всасывающего трубопровода компрессоров установлен сетчатый фильтр-отбойник. Для испарения жидкого пропана в систему через теплообменник ЕЗОЗ подается водяной пар, который исключает чрезмерное накопление пропана в емкости ДЗОЗ. В целом назначение емкости ДЗОЗ то же, что и назначение емкости Д302 на приеме I ступени компрессора. Одновременно емкость ДЗОЗ является источником питания пропаном испарителей Е106 и Е109 установки стабилизации конденсата II очереди Оренбургского ГПЗ. Парообразный пропан из емкости ДЗОЗ через сетчатый фильтр поступает на II ступень компрессора, смешивается с пропаном после I ступени сжатия, дожимается и при 83°С и 1,76 МПа поступает в трехсекционный воздушный холодильник Е301, где охлаждается до 49 °С. Сконденсировавшийся пропан стекает в буферную емкость Д301,

Жидкий пропан из емкости Д301 поступает в теплообменник 09Е111 УСК II очереди Оренбургского ГПЗ, где охлаждается углеводородным конденсатом до 12,1°С и под давлением 1,56 МПа направляется в пропановые испарители установок осушки и очистки углеводородных газов. После испарителей пропан в виде паров отсасывается через емкость ДЗОЗ на прием II ступени компрессоров. Охлажденный в теплообменнике 09Е111 жидкий пропан другим потоком поступает в емкость ДЗОЗ. Жидкий пропан дросселируется до давления 0,13 МПа, при этом охлаждается до температуры "минус 20,5 °С. Охлаждение пропана происходит также за счет контакта с парообразным холодным пропаном, поступающим из испарителей установок осушки и очистки газа.

Жидкий пропан из емкости ДЗОЗ поступает в испарители Е106 и Е109 установок стабилизации конденсата и получения широкой фракции легких углеводородов. После испарения в этих аппаратах пропан в парообразном виде при 37°С и 0,056 МПа поступает в емкость Д302 и далее на прием I ступени компрессора.

На ПХУ предусмотрены три переохладителя — Д5301, Д5 302А, Д5 302В, предназначенные для поддержания давления в холодильных циклах I и II ступеней компрессоров. Кроме того, эти аппараты используются при запуске компрессоров.

ПХУ применяются в тех случаях, когда основной целью переработки газа является глубокое извлечение из него фракции С5+ (газового конденсата), а также бутанов и пропана — 70—80 и 40—50% соответственно. Для более глубокого извлечения из газа пропана и этана применяют этановые или комбинированные холодильные циклы.

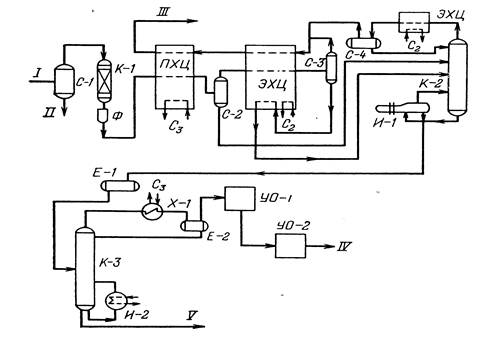

Принципиальная технологическая схема установки НТК с этиленовым холодильным циклом (ЭХЦ) дана на рис. 13.

Рис.13. Принципиальная схема установки извлечения этана с каскадным холодильным циклом:

С-1, С-2, С-3, С-4 — сепараторы; К-1 — адсорбер; К-2 — деметанизатор; К-3 — деэтанизатор; И-'l, И-2 — испарители; Е-1 —сборная емкость; Е-2 — емкость орошения; Х-1 — пропановый холодильник; ПХЦ — пропановый холодильный цикл; ЭХЦ — этановый холодильный цикл; УО-1— установка очистки от кислых компонентов; УО-2 — установка осушки; Ф — фильтр тонкой очистки; / — сырьевой газ; // — капельная жидкость; /// — товарный газ; IV — этановая фракция; V — широкая фракция углеводородов

Сырье (газ) проходит входной сепаратор для отделения от капельной жидкости и поступает для осушки на цеолиты. Точка росы осушенного газа составляет минус 85 °С. В целях исключения последующего выпадения мелких частиц сорбента газ после адсорберов проходит фильтры тонкой очистки. До низких температур газ охлаждается в две ступени. На первой с использованием пропана — хладоагента температура газа снижается до минус 37 °С, при этом примерно половина тяжелых углеводородов конденсируется. Газожидкостная смесь разделяется в сепараторе, откуда жидкая фаза поступает в деметанизатор, а газовая фаза — в ЭХЦ, где ее температура снижается до минус 93 °С.

Сконденсировавшиеся углеводороды выделяются в сепараторе и через этиленовый холодильник поступают в деметанизатор. Товарный газ с верха сепаратора объединяется с верхним продуктом деметанизатора и перед подачей в магистральный газопровод для рекуперации холода проходит этиленовый и пропиленовый холодильные циклы. Давление в деметанизаторе 3,5 МПа. Нижний продукт деметанизатора поступает в ректификационную колонну К-3, где из него выделяется фракция, содержащая не менее 95,5% этана, не более 2% метана и 2,3% пропана.

Содержание диоксида углерода и общей серы в этановой фракции не должно превышать 0,15 и 0,06% соответственно. Для получения таких показателей по кислым компонентам этановую фракцию очищают на специальной установке (УО-1), где в качестве поглотителя используют водный раствор амина, затем осушают в УО-2 и подают в этанопровод. Нижний продукт деэтанизатора поступает на газофракционирующую установку для получения пропана, бутанов и газового бензина. Эта схема обеспечивает глубину извлечения этана 87% от потенциального содержания в газе.

Ввод сырья в деметанизатор двумя потоками осуществлен также на Пермском ГПЗ. По схеме нефтяной газ проходит сепарацию при давлении 2,2 МПа и температуре — 40°С. Отсепарированный (отбензиненный) газ с верха сепаратора отводится потребителю. Жидкая фаза в деметанизатор поступает двумя потоками. Один поток при температуре минус 40°С подается вверх колонны в качестве орошения, а другой проходит теплообменники, нагревается до 20—25 °С и поступает в середину колонны. Режим деметанизатора: Р=3,4 МПа; температура питания—22, верха — минус 30; низа — 32 °С.

Нижний продукт колонны поступает в деэтанизатор, работающий при давлении 2^95 МПа, температура верха минус 5—8, а низа —95—100 °С.

Верхний продукт колонны соответствует техническому этану марки Б. Нижний продукт деэтанизатора поступает на дальнейшее фракционирование.

Дата добавления: 2015-06-10; просмотров: 3427;