Зміна властивостей мінералів під час рудопідготовки і в процесі збагачення

"Життя" мінералів, що розпочалось у природних процесах, триває в технологічних апаратах, відображаючи двояку природу технологічних властивостей. Як і в природі, тут виявляється інформативний характер мінералогічних процесів, що забезпечує сприйняття, нагромадження та збереження мінералами відповідної інформації, відображеної в мінералогічній пам'яті, яка може бути локалізована на різних рівнях мінералу - ізотопному, молекулярному, структурному, магнітному тощо.

Відповідно до закону інерції ("мінералогічної пам'яті") Д.П. Григор'єва дуже важливо оцінити роль природних чинників, що зумовлюють технологічні властивості мінералів, і простежити характер їхніх змін у процесі рудопідготовки та збагачення.

Руйнуючи під час рудопідготовки мінеральний індивід, ми порушуємо його конституцію на різних рівнях мінералогічної пам'яті, що відразу ж позначається на зміні властивостей мінералу. По суті, руди, подрібнені до розмірів, відмінних від початкової гранулометрії індивідів і агрегатів, з фізико-хімічного погляду є дуже неоднорідним матеріалом з властивостями частинок, інколи значно відмінними від властивостей природних індивідів мінералів. З огляду на це підвищення ефективності сепарації подрібнених продуктів часто потребує принципових радикальних змін у технологічній схемі, і не завжди його можна раціонально вирішити у межах збагачувальної фабрики. Іноді недостатньо змінити компонування обладнання, а потрібно впроваджувати нові операції збагачення і нове обладнання (наприклад, зміну напруги магнітних сепараторів, розмагнічування магнітних продуктів, гідроциклонування, дозбагачення концентратів методом флотації тощо).

Зміни мінералів значно залежать від їхньої генетичної природи, тому, проникаючи в суть закономірностей, які формують технологічні властивості руд і їхній зв'язок з конституцією мінералів, дуже важливо надати їй чіткого фізичного змісту. Це допоможе достатньо глибоко виявити і дослідити ступінь контрастності руд з погляду розкригтя-розділення мінералів у процесі дроблення, а також ефективність їхньої сепарації з урахуванням можливих змін властивостей мінералів під впливом різних чинників.

Відомо, що найбільші енергетичні затрати в процесі рудопідготовки пов'язані з подрібненням руд. У цьому разі мінерали суттєво перетворюються, оскільки порушується їхня кристалічна ґратка, анатомічна будова, хімізм. Під час механічних напружень утворюються деформаційні текстури (зони напружень, площини ковзання, механічні двійники, тріщини

крихкого руйнування та ін.), характер яких залежить від розподілу і розміру сил, що діють, тобто в процесі зміни і руйнування мінеральних індивідів їхня анатомічна будова, яка визначена особливостями росту, може бути суттєво перетворена. Досвід збагачення залізистих кварцитів свідчить, що в процесі рудопідготовки, особливо в разі тонкого подрібнення (до 44 мкм), змінюється природна морфологія, гранулометрія і конституція мінералів аж до появи новоутворених фаз, явищ аморфізації, поліморфізації, пседо-морфізації та ін.

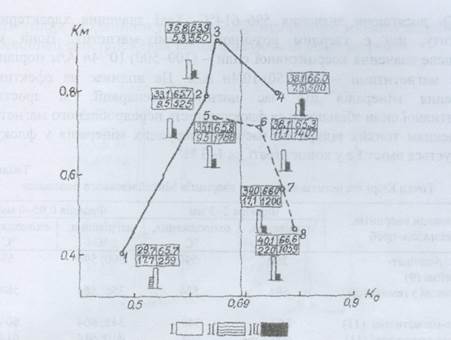

На рис. 5.9 показано мінливість параметрів магнітного збагачення залізистих кварцитів Скелеватського (ПдГЗК, Кривий Ріг) і Михайлівського (МГЗК Курської магнітної аномалії) родовищ залежно від мінералогічної зональності товщ. Відмінності в мінералого-геохімічних особливостях формування залізистих кварцитів Михайлівського ГЗК зумовили високу контрастність у модулях їхньої магнітності й окисненості, характері асоціацій мінералів, що співіснують, морфології, гранулометрії, гетерогенності складу і властивостей магнетиту та гематиту. Це і визначило суттєву різницю в тонкості подрібнення кварцитів (Південний ГЗК - 95 % класу 74 мкм, Михайлівський ГЗК - 95% класу 44 мкм), а в кінцевому підсумку відобразилось у високому ступені контрастності розміру питомої поверхні концентратів з незначними відмінностями їхньої якості. Це також позначилось на вологості концентратів під час подальшої металургійної переробки.

У залізистих кварцитах Південного ГЗК онтогенія індивідів і агрегатів рудних мінералів пов'язана з інтенсивним розвитком процесів перекристалізації (утворюється до 70-80 % різних за морфологією агрегатів з середнім розміром зерен магнетиту 0,05-0,08 мм і гематиту 0,03-0,05 мм). Незважаючи на те, що в деяких ділянках магнетит містить значну кількість тонких і дрібних включень кварцу, загалом він достатньо близький за складом до стехіометричного (точки Кюрі магнетиту 575-590°С), про що свідчать також дані мікрозондового аналізу (вміст Ре 72,0-72,4 %). Дослідження анатомії зерен магнетиту головних різновидів кварцитів засвідчили близькі характеристики за їхньою зональністю, секторіальністю і блоковістю, що підтверджують дані розмірів питомої поверхні концентратів (500-550 м2/ кг).

Онтогенія рудних міне-ралів залізистих кварцитів Михайлівського ГЗК суттєво відрізняється. Це пов'язано з розвитком процесів лужного метасоматозу на тлі потужних дислокацій, що призводить до інтенсивної рекристалізації індивідів магнетиту з утворенням значної кількості вторинних виді-

Рис. 5.9. Взаємозв'язок параметрів збагачення залізистих кварцитів з мінералого-геохімічною зональністю товщ.

ПдГЗК, Кривий Ріг: / - магнетит-сидерит-хлорит-кумінгтонітові; 2 - кумінгтоніт-

хлорит-сидероплезит-магнетитові; 3 магнетитові; 4 - гематит-магнетитові.

Михайлівський ГЗК, КМА: 5 - кальцит-егірин-зеленослюдисто-магнетитові з піритом; 6

- магнетитові з гематитом і зеленою слюдою; 7 — гематит-магнетитові; 8 — гетит-

гематитові.

Цифрові дані біля кожного типу кварцитів: верхні клітинки - Резаг, %; Ре у концентраті, %; нижні клітинки - Ренм, %; повна питома поверхня концентрату, м2/кг.

У стовпчиках наведено гістограми співвідно-шення різних різновидів пошарового росту в магнетиті: 1 - смугастий повногранний (зональ-ний); П - повногранний (однорідний), Ш

- скелетний.

лень розміром до ЗО мкм, розвитку мушкетовітизації (зде-більшого за попередньо деформованими індивідами гематиту) і гіпогенної гематитизації магнетиту з утворенням структур цементації магнетиту метасоматичним великолускуватим (0,1-0,4 мм) гематитом. Широкий діапазон гранулометрії виділень рудних мінералів, особливості внутрішньої неоднорідності індивідів зумовили суттєву різницю величини питомої поверхні магнетитових концентратів (1059-1788 м2/кг) головних різновидів залізистих кварцитів. Мікрозондовий аналіз виявив значне зменшення вмісту заліза у магнетиті Михайлівського ГЗК (на 2-3 %) порівняно з магнетитом Південного ГЗК. Про це свідчать і дані термомагнітних аналізів (табл. 5.2) головних різновидів кварцитів: точки Кюрі магнетиту Михайлівського ГЗК суттєво відрізняються від стехіометричного магнетиту

(585°С), досягаючи значення 596-614°С. Такі значення характерні для магнетиту, що є твердим розчином магеміт-магнетит. Вони мають підвищене значення коерцитивної сили - (300-500)-10 /4п А/й порівняно з власне магнетитами -- (40-150)-10/4п А/м. Це впливає на ефективність розділення мінералів під час магнітної сепарації. Зі зростанням коерцитивної сили збільшується флокулярність передробленого магнетиту із захопленням тонких відкритих частинок нерудних мінералів у флокули, і зменшується вміст Ре у концентраті на 1-3 %.

Спостереження свідчать, що у разі тонкого подрібнення (до 44 мкм) зростає дефектність структур магнетиту залізистих кварцитів: точка Кюрі твердих розчинів магнетит-магеміт збільшується на 10-20°С, з'являється новоутворений магеміт, посилюючи гетерогенність окиснення магнетиту в магеміт, а потім у мартит, особливо в умовах лужного середовища мінералоутворення. Тут суттєве значення має гранулометричний спектр мінералів у природній асоціацій за класами крупності.

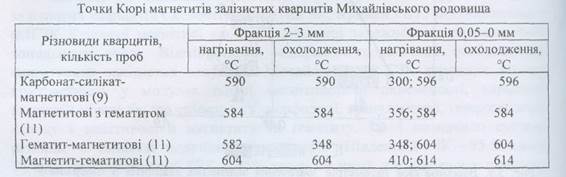

Як видно з табл. 5.2, у тонкому класі (-0,05 мм) під час подрібнення різновидів залізистих кварцитів Михайлівського ГЗК суттєво змінюється дефектність магнетиту (точка Кюрі, відповідно, 596 і 582°С) з утворенням у межах одного й того ж зерна власне фази магеміту (точка Кюрі, відповідно, становить 300 і 343°С), яка підсилює гетерогенність складу і властивостей мінералу.

Аналіз фрагментів дифрактограм магнетитових концентратів Михайлівського ГЗК класів крупності -0,74+0,05 і -0,05 мм засвідчує (див. рис. 5.10), що зі збільшенням часу подрібнення магнетитового концентрату зростає ступінь дефектності й неоднорідності магнетиту (піки 1,48 і 1,62 помітно слабшають, якщо подрібнення триває 15 хв.). У класі -0,74+0,05 мм зменшується вміст Рем від 31,7 до 29,7 % і зростає кількість Ренм від 13,4 до 14,9 %, у класі -0,05 мм, відповідно, зменшується вміст Рем від 54.6 до 45,6 % і збільшується вміст Ренм від 10,9 до 19,4 %, що ще раз свідчить про

новоутворення вторинного гематиту-мартиту під час тонкого подрібнення. Мікроскопічні спостереження також фіксують ці новоутворення.

Рис. 5.10. Фрагменти дифрактограм магнетитового концентрату Михайлівського ГЗК різної

крупності й часу подрібнення: / - час подрібнення; Рем— залізо магнетиту; Ренм- залізо

немагнітне; 1,48 - міжплощинна відстань, А.

Для двох найбільш контрастних (карбонат-силікат-магнетитових і магнетит-гематитових) кварцитів досліджено особливості зміни складу і технологічних показників збагачення під час доподрібнення матеріалу двох класів крупності: -0,125+0,05 і -0,05 мм.

На мінералого-геохімічній діаграмі (рис. 5.11) відображено зміни особливостей складу і показників збагачення проб у процесі подрібнення протягом 1, 3, 7 і 15 хв. Аналіз діаграми засвідчує таке: значні відмінності у модулях магнітності й окиснення проб класів різної крупності; досить контрастні характеристики в різних класах зі вмістом Ренм У вихідній руді й відповідно у хвостах магнітної сепарації; новоутворення вторинного гематиту у разі тонкого подрібнення визначають не тільки підвищений вміст

І заліза у хвостах, а й впливають на зменшення виходу концентрату; зростання ступеня окиснення у продуктах збагачення позначається і на відмінності І у модулях магнітності та в окисненні концентратів.

Наведені дані свідчать про високий ступінь контрастності у складі та властивостях руд Михайлівського ГЗК, що надходять на збагачення. Це потребує значної уваги до їхнього усереднення, а також до вдосконалення системи подрібнення руд. Тонке подрібнення руд - це не тільки фізичний спосіб їх диспергування і розкриття зростків мінералів, а й процес зміни кристалічної структури та енергетичного стану поверхні зерен. Воно значно впливає на поведінку мінералів за різних методів збагачення, особливо флотації. Визначальним чинником структурних змін є аморфізація мінералів.

Щодо перетворення мінералів у процесі подрібнення, то варто зазначити, що воно звичайно починається і закінчується під впливом механічних навантажень (тектонічних у природі та механічних у дробильних апаратах). Дослідження деформаційних структур мінералів свідчать, що суттєва дія може відобразитися в локальній зміні хімічного складу індивіда - у введенні чи виведенні з нього яких-небудь домішок по зонах, у локальному його розчиненні й утворенні системи пор чи порожнин тощо. У цьому випадку по деформаційних ділянках, особливо вздовж зон крихкого розриву, процеси розкладу, окиснення та інших видів хімічної зміни мінералів відбуваються значно інтенсивніше.

Деформовані ділянки кристалів є найбільш ослабленими місцями, і за несприятливих умов руйнування кристалів починається саме там. У таких випадках, як засвідчують дослідження хвостів магнітної сепарації, у процесі подрібнення магнетиту магнетитових кварцитів Михайлівського (КМА) і магнетитових руд Соколовського (Казахстан) родовищ утворюється велика кількість тонкопилуватих частинок з послабленими магнітними властивостями. Водночас простежується значне ущільнення раніше деформованих кристалів унаслідок генерування нових дислокацій під час пластичних деформацій.

Наприклад, у разі тонкого подрібнення магнетитових руд на Коршунівському ГЗК помітно зменшується продуктивність млинів (у тонких класах руда подрібнюється гірше). Магнетит цих руд нібито набуває своєрідної пам'яті про минулі події й інтенсивніше чинить опір наступним напруженням [45].

У процесі подрібнення мінеральних індивідів значна роль належить дифузії, зокрема фазовим перетворенням у магнетиті, що пов'язані з явищами магемітизації й мартитизації, зафіксованими за допомогою термомагнітних кривих. Відомо, що дифузні властивості мінералів,

особливо швидкість дифузії, значно залежать від кристалографічного напряму [18]. Дифузія легше відбувається на поверхні кристала, ніж всередині, тому що взаємний опір частинок на поверхні є набагато слабший. З огляду на анізотропію кристалічної ґратки коефіцієнти дифузії кристалів різних сингоній порівняно з кубічною будуть відрізнятися.

Важливо пам'ятати, що міцність кристалів значно залежить від впливу навколишнього середовища, яке може або сприяти зміцненню поверхневого шару (ефект Роско), або спричинити його порушення, особливо якщо наявні певні активні речовини (ефект Ребіндера).

Вивчення великої кількості продуктів подрібнення окиснених і магнетитових кварцитів Кривбасу засвідчило, що будь-який вид подрібнення не дає змоги виділити чисті зерна кварцу з огляду на забруднення їхньої поверхні внаслідок подрібнення. Після сумісного сухого подрібнення кварцу з рудними мінералами вміст заліза у ньому зростає у три-п'ять разів порівняно з вихідним кварцом. Обробка ультразвуком знижує вміст заліза у кварці, подрібненому з магнетитом, практично до "фонового", з гідроксидами - у 2,4 раза, з мартитом - у 2,2 раза, з гематитом - у 1,1 раза. Повна питома поверхня кварцу збільшується в цьому випадку від 0,079 до 0,109, 0,110 і 0,151 м2/кг, відповідно. У разі мокрого подрібнення в агатовій ступці і лабораторному кульовому млинку закріплення на поверхні мінералів виявляється дещо слабше. Просте перемішування суміші мінералів у пульпі практично не приводить до ефекту закріплення. Розміри рудних частинок, що втримуються на кварці після інтенсивного промивання на ситі й механічного відтирання, не перевищують 0,8-1,0 мкм.

Ступінь закріплення рудних частинок на поверхні кварцу для різних мінералів неоднаковий. У процесі ультразвукової обробки з інтенсивністю ультразвуку, яка призводить до ерозії поверхні кварцу, і магнетит, і гідроксиди заліза виводяться з його поверхні повністю, мартит і гематит -значно менше.

Технологічні властивості мінералів і руд можна змінити, якщо зрозуміти природу їхнього формування. Дуже важливо зберегти первинну природу мінералів (морфологію, конституцію), яка відображає найстійкіші зв'язки мінералу і середовища мінералоутворення (мінералогічну пам'ять). Тому під час рудопідготовки потрібно забезпечити розкриття - розділення рудних і нерудних мінералів за природними межами індивідів (зерен) з отриманням мінімальної кількості зростків і тонко подрібнених частинок. Такі методи подрібнення є, це самоподрібнення, рудно-галькове і струминне подрібнення, їх застосування може дати великий економічний ефект.

Техніко-економічний аналіз роботи гірничо-збагачувального комбінату Кривбасу засвідчив, що витрати, пов'язані з подрібненням руд, дуже високі. Зокрема, вартість подрібнення руди розміром 25-35 мм до 0,1 мм становить 55-60 % від загальної вартості переділу.

Проведено експериментальні дослідження з метою виявити ефективність розкриття магнетитових кварцитів Центрального гірничо-збагачувального комбінату (Кривий Ріг), що містять головно субідіоморфні і рідше ксеноморфні типи зростань магнетиту і кварцу; виконано експериментальні дослідження за різних видів подрібнення (кульового, сухого самоподрібнення, рудно-галькового і струминного) з наступним магнітним збагаченням за найдосконалішими технологічними схемами [ЗО]. Вивчення гранулометричного складу продуктів засвідчило, що безкульовий млин сухого самоподрібнення залежно від застосованого режиму дає змогу отримати практично будь-яку крупність руди. Для магнетитових кварцитів на установці сухого самоподрібнення одержано продукти зі вмістом класу -0,074 мм 40-54 %. Порівняння гранулометричного складу продуктів сухого самоподрібнення і кульового подрібнення засвідчило, що характер розподілу класів крупності у двох випадках однаковий, хоч у першому вміст дрібних класів 0,05-0 мм менший, ніж у другому, тобто за кульового подрібнення чітко виявляється вибірковість подрібнення внаслідок справжньої різниці в твердості і крихкості магнетиту та кварцу. Вміст заліза у продуктах самоподрібнення у всіх класах вищий, крім класу +0,25 мм, якого немає в разі кульового подрібнення. Крупні класи представлені бідними на рудні мінерали зростками і відкритими нерудними частинками, які під час магнітного збагачення відходять у хвости.

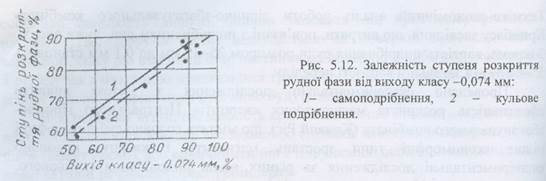

На рис. 5.12 показано зміну ступеня розкриття рудної фази в процесі сухого самоподрібнення і кульового подрібнення залежно від виходу класу -0,074 мм. У міру збільшення виходу класу -0,074 мм зростає ступінь розкриття за обох видів подрібнення, проте в разі сухого самоподрібнення ступінь розкриття на 4-8 % вищий, ніж у разі кульового. Форма зерен відкритих частинок рудних мінералів у разі кульового подрібнення має нерівні контури, у разі рудно-галькового - поєднує округлі і частково рівні частинки, у разі сухого самоподрібнення й струминного подрібнення форма частинок полігональна.

Мікроскопічні спостереження над формою зерен відкритих рудних частинок, одержаних під час різних видів подрібнення, підкреслюють ефективність сухого самоподрібнення руд, оскільки сила удару зосереджується головно на межах зростань індивідів, октаедричних площинах окремості магнетиту, спайності хлоритів і карбонатів.

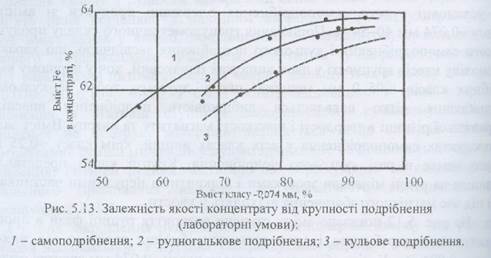

Результати досліджень збагачуваності продуктів подрібнення магнетитових кварцитів у млинах унаслідок сухого самоподрібнення і рудно-галькового подрібнення порівняно з кульовим показані на рис. 5.13.

Як бачимо, самоподрібнення дає змогу підвищити якість магнітного продукту на 3-4% порівняно з кульовим подрібненням і на 1,0-1,5 % порівняно з рудно-гальковим. Приріст вмісту Ре в концентратах не змінюється і під час збагачення подрібнених продуктів у промислових умовах.

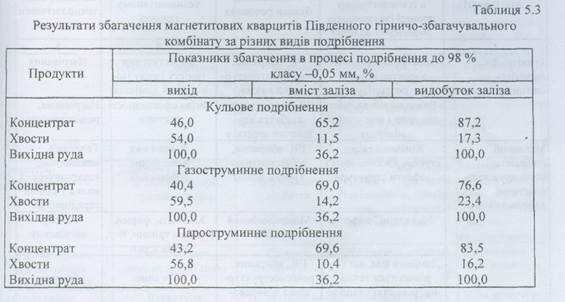

Високі технологічні показники збагачення магнетитових кварцитів отримано в процесі тонкого газо- і пароструминного способів їхнього подрібнення порівняно з кульовим (табл. 5.3). Водночас ефективність газоструминного подрібнення внаслідок флотаційного збагачення окиснених гетит-мартитових кварцитів виявилася нижчою від кульового. Мікроскопічні дослідження концентратів засвідчили, що зниження їхньої якості тісно пов'язане з вилученням великої кількості досить бідних зростків

(зерна кварцу покриті плівкою гетиту, що з'являється під час подрібнення завдяки структурам цементації кварцу гетитом). На відміну від струминного, у процесі кульового подрібнення відбувається інтенсивне обдирання плівки гетиту з "важких" зростків з кварцом, що негативно впливає на показники флотаційного збагачення.

Досить ефективним є застосування і таких нових методів подрібнення, як електроімпульсне (за допомогою гідродинамічного удару) та роторне, а також методів попередньої обробки руди (термічні, акустичні та ін.), що забезпечують дроблення по межах зерен [43].

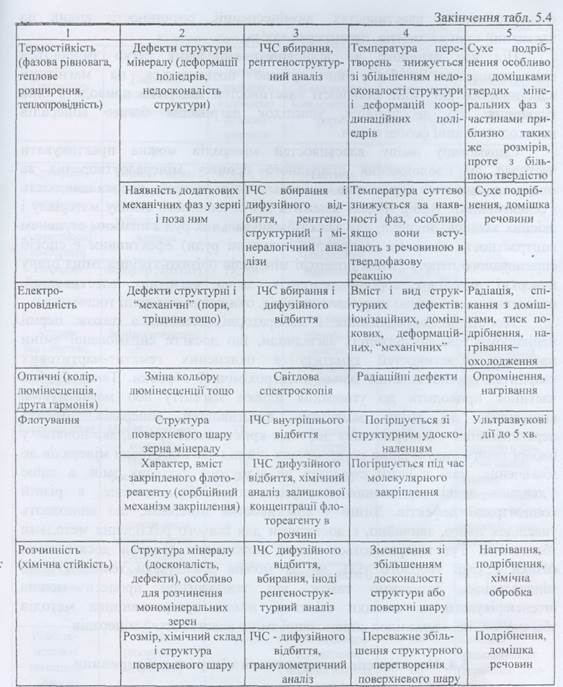

У табл. 5.4 наведено загальні характеристики властивостей мінералів, що їх використовують у процесі збагачення, і окреслено можливі шляхи їхньої зміни.

Практика засвідчує, що виконання мінералогічних досліджень у цьому напрямі дає змогу вивчити поведінку мінералів під час подрібнення і різних збагачувальних процесів (флотації, електромагнітної й електричної сепарації тощо). Це допомагає зрозуміти, які властивості треба надати тим чи іншим мінералам для повнішого розділення, збільшення ступеня контрастності. Сучасні технічні засоби дають змогу вирішити це завдання за допомогою акустичних, термічних, механічних, радіаційних та інших чинників, що змінюють технологічні властивості мінералів. Ці чинники можуть бути різні: вплив на поверхню подрібнених частинок (очищення їх від різних плівок, збільшення щільності дефектів на них, декорування поверхні різними

іонами, що дуже важливо для підбирання режиму флотації, розчинення, зміни електростатичних властивостей); вплив на структуру мінералів з метою зміни ступеня її впорядкованості і дефектності (генерація або заліковування дефектів за В.І. Ревнивцевим), що відображається на їхніх

електрофізичних властивостях, люмінесценції, розчинності; вплив на валентний стан елементів, насамперед заліза.

Під час окисного чи відновного випалення легко змінюється співвідношення Ре2+/Ре3+, що суттєво позначається на магнітних властивостях. До зміни більшості властивостей мінералів приводить їхня гідратація або дегідратація, унаслідок нагрівання багато мінералів переходять в інші фазові стани.

Спрямовану зміну властивостей мінералів можна практикувати частково як продовження природного процесу мінералоутворення за моделями, для яких характерна мінімальна енергоємність, висока швидкість і селективність. Вибір моделі залежить від речовинного складу матеріалу і якісних завдань. Зокрема, для важкозбагачувальних руд з низьким ступенем контрастності мінералів (наприклад, окиснені руди) ефективним є спосіб спрямованого перетворення поверхні мінералів (фізико-хімічна зміна стану поверхні внаслідок сорбції реагентів, зміна магнітних властивостей, нанесення на поверхню шару дисперсоїдів, очищення поверхні тощо).

Теоретичні опрацювання і лабораторні досліди, а також перші напівпромислові дослідження засвідчили, що досягти спрямованої зміни магнітних властивостей гематиту в окиснених гематит-мартитових кварцитах можна шляхом їхньої електрохімічної обробки. Така обробка частинок приводить до утворення плівки магеміту або магнетиту і, відповідно, до зміни магнітних властивостей мінералів. Досить перспективним є використання дефектів кристалічної ґратки, яке полягає у виборі такого виду й рівня енергетичних дій під час підготовки мінералів до збагачення, щоб у їхній структурі не відбулося суттєвих змін, а лише з'явилися деякі відхилення в періодичності або, точніше, в різній концентрації дефектів. Зміни у властивостях мінералів, що виникають унаслідок цього, звичайно, є достатніми для їхнього розділення методами збагачення. Тут відкриваються великі можливості завдяки досягненням фізики і хімії твердого тіла, що їх можна реалізувати технологічною мінералогією. Зазначимо також, що технологічні процеси можна інтенсифікувати як завдяки втіленню нових прогресивніших методів збагачення, так і внаслідок спрямованої зміни властивостей мінералів.

Дата добавления: 2015-06-10; просмотров: 1449;