Визначення властивостей формувальних і стержневих сумішей

Формувальні піски, які поступають на завод, проходять вступний контроль: визначення зернового складу, вмісту глинистої складової, вологості, вмісту SiO2 та домішок.

Експрес-контроль формувальних і стержневих сумішей здійснює земельна лабораторія цеху. Він включає: визначення газопроникності, межі міцності на стискання у вологому стані, межі міцності на розтяг у сухому стані, вологості.

Визначення газопроникності суміші

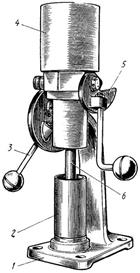

Газопроникність визначають пропусканням повітря нормальної температури крізь стандартний зразок суміші. Для виготовлення стандартного зразку формувальну суміш поміщають в металічну гільзу з внутрішнім діаметром dвнутр = 50мм, висотою h = 120мм, ущільнюють трьома ударами вантажу (6,35кг) на лабораторному копрі. Розміри одержаного циліндричного зразку: d = 50мм, h = 50мм.

а) б)

Рисунок 3. Гільза для виготовлення стандартного циліндричного зразка формувальної суміші (а) та лабораторний копер (б): 1 - столик копра, 2 - гільза, 3 – ручка ексцентрика, 4 – вантаж, 5 – кулачок, 6 – шток.

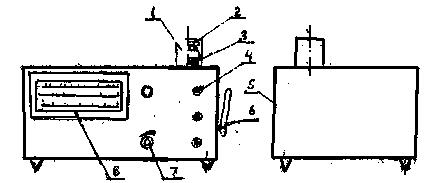

Потім зразок разом з гільзою поміщають на прилад для визначення газопроникності. Крізь зразок пропускають 2000см3 повітря. Визначають тиск повітря в гільзі (перед зразком) та тривалість проходження повітря, обчислюють газопроникність суміші за формулою

,

,

де Q – кількість повітря, яке пройшло крізь зразок, см3,

l – висота зразку, см,

F – площа поперечного перерізу зразку, см2,

p – тиск в порожнині приладу перед зразком, мм вод.ст.,

t – час проходження повітря крізь зразок, хв.

Для прискореного визначення газопроникності між ковпаком приладу і зразком встановлюють діафрагми з каліброваними отворами діаметром 0,5 або 1,5мм (перша – для сумішей з газопроникністю до 50 од., друга – більше 50 од.). В нових сучасних приладах значення газопроникності знімають по шкалі приладу.

В залежності від маси відливок газопроникність суміші для чавунного литва повинна бути 30 – 150 од., стального литва – 80 – 120 од.

Рисунок 4. Прилад для визначення газопроникності.

Визначення міцності суміші

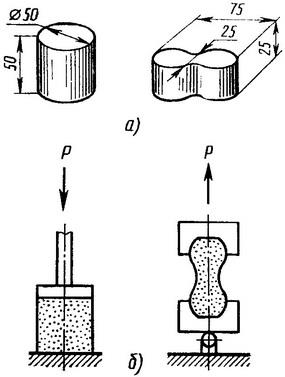

Сирі зразки випробовують на стискання, сухі – на розрив.

Для випробування міцності на стискання використовують ті самі стандартні зразки, що й для визначення газопроникності. Визначення міцності проводиться на важільному приладі і обчислюється за формулою

,

,

де Р – сила, яка руйнує зразок, Н,

F – площа перерізу зразка, см2.

На сучасних приладах показники міцності знімають по шкалі приладу.

Для визначення міцності на розрив сумішей для формовки по-сухому і стержневих сумішей виготовляють зразок-вісімку в роз’ємному стержневому ящику, ущільнюючи суміш трьома ударами на лабораторному копрі. Потім зразок висушують, охолоджують і випробовують на приладі.

Рисунок 5. Прилад для визначення міцності формувальних і стержневих сумішей.

.

Рисунок 6. Стандартні зразки (а) і схема їх випробування на стискання і розтяг (б)

Визначення вологості суміші

Наважку суміші 50г висушують у сушильному шкафу при температурі 105-110оС до постійної маси або з допомогою спеціальної інфрачервоної лампи для сушки протягом 3 хв., потім зважують.

Вологість суміші визначають за формулою

,

,

де Q – вага суміші до сушки, г,

Q1 – вага суміші після сушки, г.

Контрольні питання:

- Які властивості повинні мати формові суміші?

- Як класифікують формові суміші?

- Дати характеристику облицювальних, наповнювальних, єдиних формових сумішей.

- Дати характеристику сумішей для сирих, сухих та підсушених форм.

- *Навести склад і властивості типових сумішей для чавунних, стальних відливок, відливок з кольорових сплавів та сумішей для автоматичної формовки.

- *Від чого залежить вибір формової суміші?

- *Чим відрізняються властивості стержневих сумішей від властивостей формових сумішей і чому?

- Які види сумішей застосовують для виготовлення стержнів?

- *Навести типовий склад і властивості піщано-глинистих і піщано-масляних стержневих сумішей.

- *Від чого залежить вибір стержневої суміші?

- Які Ви знаєте суміші для швидкісних технологій?

- Склад, механізм твердіння, застосування, переваги та недоліки сумішей на рідкому склі.

- Склад, суть та сфера застосування, переваги та недоліки сумішей ЖСС.

- Склад, механізм твердіння, переваги та застосування сумішей гарячого твердіння.

- Склад, застосування, механізм твердіння, переваги та недоліки сумішей ХТС.

- Призначення протипригарних покриттів, їх склад та вимоги до них.

- Як відбувається підготовка свіжих формувальних матеріалів та відпрацьованої суміші перед їх використанням для приготування сумішей?

- Що таке регенерація відпрацьованих сумішей?

- Як відбувається приготування формових і стержневих сумішей та яке обладнання для цього застосовують?

- *Методика виготовлення стандартного зразку для визначення властивостей формових і стержневих сумішей.

- *Методика визначення газопроникності формових і стержневих сумішей.

- *Методика визначення міцності формових і стержневих сумішей на стискання і розтяг.

- *Методика визначення вологості формових і стержневих сумішей.

- **Вміти самостійно визначити газопроникність, міцність та вологість формувальної суміші.

- ***Вміти вибирати склад сумішей для конкретних умов виробництва.

Література: 1, с.50-85; 2, с.208-235; 3, с.389-403; 4, с.76-81; 5, с.231-234; 6, с.79-98.

Дата добавления: 2015-05-21; просмотров: 2505;