ОБЗОР ГИДРАВЛИЧЕСКОЙ СИСТЕМЫ НАВЕСНОГО РАБОЧЕГО ЭКСКАВАТОРНОГО ОБОРУДОВАНИЯ ДЛЯ ПОГРУЗЧИКА ПМТС-1200, ПРОБЛЕМЫ ЭКСПЛУАТАЦИИ –ТИПИЧНЫЕ НЕИСПРАВНОСТИ И МЕТОДЫ ИХ УСТРАНЕНИЯ

В настоящее время особенную остроту приобрела проблема реализации машиностроительной продукции предприятиями Украины. Рынок насыщен в основном азиатской импортной техникой корейского и китайского производства. Эти машины по цене соизмеримы с продукцией ведущих производителей Европы, Америки и Японии. Одним из путей расширения рынка сбыта отечественных машин является создание новых конкурентоспособных изделий, изобретение относится к исполнительным механизмам рабочего оборудования гидравлических одноковшовых экскаваторов и направлено на повышение КПД и надежности устройства и снижение его металлоемкости.

Известно устройство для поворота опускания рабочего органа экскаватора, содержащее расположенную на раме экскаватора поворотную колонну с рабочим оборудованием и цепной гидромеханический привод его поворота (см. А.с. СССР 1425283, МПК E02 F 9 / 12, 1986 г.)

Недостатком известного устройства является сложность конструкции гидромеханического привода, что ведет к снижению КПД и надежности устройства.

Наиболее близким по совокупности признаков к заявляемому является устройство для поворота рабочего оборудования экскаватора, содержащее установленную на его раме поворотную колонну, жестко связанную с

коаксиально установленным в ней шлицевым валом, подшипниковые опоры которого закреплены на раме и механизм поворота колонны [1].

Данное устройство принято за прототип.

Недостатком прототипа является использование гидромеханического привода поворота колонны, многозвенность которого обуславливает неизбежные потери мощности в кинематических парах, что ведет к снижению КПД и надежности устройства и увеличению его металлоемкости.

Сущность изобретения состоит в том, что в устройстве для поворота рабочего оборудования экскаватора, содержащем установленную на его раме поворотную колонну, жестко связанную с коаксиально установленным в ней валом, подшипниковые опоры которого закреплены на раме, и механизм поворота колонны, последний выполнен в виде высокомоментного роторно-планетарного гидродвигателя, шлицевое отверстие ротора которого сопряжено непосредственно со шлицевым валом, а корпус гидродвигателя связан с рамой посредством рычага, жестко закрепленного на корпусе, и поводка, шарнирно связанного с рычагом и с рамой.

Заявляемая совокупность существенных признаков позволяет получить следующий технический результат.

Выполнение механизма поворота колонны в виде высокомоментного роторно-планетарного гидродвигателя, шлицевое отверстие ротора которого сопряжено непосредственно со шлицевым валом, обеспечивает бесступенчатую передачу крутящего момента от гидродвигателя к

шлицевому валу, что снижает потери мощности в механизме поворота колонны и увеличивает его КПД. Достигаемое при этом значительное упрощение конструкции повышает надежность устройства в целом и обеспечивает снижение его металлоемкости.

Связь корпуса гидродвигателя с рамой экскаватора посредством рычага, жестко закрепленного на корпусе, и поводка, шарнирно связанного с рычагом и с рамой, обеспечивает восприятие реактивного момента,

возникающего при работе гидродвигателя, компенсирует плоскопараллельное движение корпуса последнего, а также обеспечивает разгрузку его от осевых усилий (рис. 1).

В качестве объекта был выбран малогабаритный погрузчик ПМТС-1200, выпускавшийся Бердянским заводом дорожных машин. К нему

завод выпускал основной ковш, бульдозерный отвал и экскаваторное оборудование. В настоящее время зарубежные фирмы выпускают около 80 видов сменного рабочего оборудования. На рис. 2 показаны некоторые виды сменного рабочего оборудования.

Рисунок 1 – Погрузчик ПМТС-1200

Многие потребители связывают любую неисправность гидравлической системы с качеством используемого масла, забывая один простой факт – масло всегда является индикатором того, как систему эксплуатируют.

До 70 % отказов гидравлических систем возникает из-за состояния масла. Причем если разбирать более подробно эти отказы, треть из них связана с неправильным подбором самого масла, две трети – с чистотой масла и качеством фильтровальных элементов.

Сегодня в эксплуатации находится большое количество оборудования и техники, укомплектованных гидравлическими системами различных производителей (Eaton-Vickers, Denison, Bosch-RexRoth, Linde, ПСМ). В основном, проблемы возникают с оборудованием, сошедшим с гарантии – выработавшим свой ресурс, устаревшим физически и морально.

1 – бетоносмеситель; 2 – основной ковш без зубьев; 3 – захват вилочный; 4 – гидробур; 5– вилы навесные; 6 –гусеничная лента;

7– ковш погрузочный с зубьями; 8 – сварочная установка;

9 – снегоочиститель роторный; 10 – экскаваторное оборудование;

11– компресорная установка; 12 – щетка дорожная

Рисунок 2 – Сменное рабочее оборудование к погрузчику

Проблемы возникающие при эксплуатации гидравлических систем, как правило, вызваны следующими факторами:

- отсутствие регламентного технического обслуживания. Сюда входит нарушение периода смены масла, очистки гидравлической системы, смены фильтрующих элементов, устранения утечек, проверки соответствия технических параметров гидравлической системы (давление, расход, уровень масла);

- неправильный выбор рабочей жидкости – применение масел с характеристиками не соответствующими режиму эксплуатации;

- применение комплектующих не соответствующих требованиям и параметрам системы. Например гидравлические узлы и агрегаты, фильтрующие элементы, уплотнения, рукава высокого давления;

- неверная настройка гидравлической системы – клапанов, регуляторов насосов, реле давлений.

Техническое обслуживание современных гидросистем оборудования осуществляется высококвалифицированными специалистами с помощью высокоточных диагностических приборов, выводящих сведения о неполадках на компьютер. Последний должен указывать методы устранения неисправностей. Такой подход находит все более широкое применение.

Строительно-дорожные, коммунальные и другие машины работают в тяжелых эксплуатационных условиях. При этом большинство отказов происходит из-за неисправности компонентов гидравлических систем.

Если возникшая неисправность привела к потере функций машины, или (и) негативно сказывается на безопасности ее эксплуатации, или наносит вред окружающей среде (например, обрыв рукава высокого давления), то машину следует немедленно остановить.

Для обеспечения безопасности при остановке машины необходимо провести следующие мероприятия:

- опустить все подвешенные рабочие органы машины или

зафиксировать их механическим способом;

- сбросить давление во всей гидросистеме;

- разрядить все гидроаккумуляторы;

- снять давление с преобразователей давления;

- выключить электрическую управляющую систему;

- отключить электрическое питание.

При этом следует учесть, что гидравлические масла, используемые в гидроприводах в качестве рабочей жидкости, являются малосжимаемыми

по сравнению с газом и при снижении давления расширяются незначительно. Однако в тех местах гидросистемы, где может находиться сжатый газ (из-за недостаточной деаэрации или при подключенном гидроаккумуляторе), уменьшать давление следует очень осторожно.

Выход из строя гидропривода машины требует быстрой «постановки диагноза» и немедленного принятия решений, даже если рядом нет грамотного специалиста.

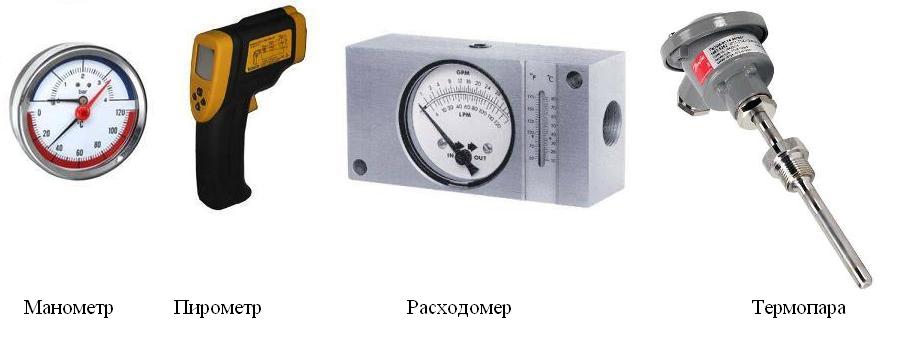

В гидравлической системе давление обычно измеряется манометром или вакуумметром, а расход – расходомером. Кроме этого, для специалиста по диагностике могут быть полезны и другие приборы и инструменты:

- преобразователь давления и самописец – если точность измерения давления должна быть выше точности, которую обеспечивает манометр, а также если необходимо измерить давление при переходном процессе или при действии реактивных возмущений со стороны внешней нагрузки (преобразователь давления выдает переменное напряжение, зависящее от приложенного давления);

- температурный датчик– для измерения температуры в гидравлическом баке можно установить температурный датчик (часто его совмещают с индикатором уровня масла), причем рекомендуется пользоваться датчиком, выдающим сигнал тревоги, как только температура масла становится слишком низкой или слишком высокой;

- пирометр – для измерения локальной температуры в системе;

- измеритель шума – повышенный шум также является явным признаком неисправности системы, в особенности для насоса. При помощи измерителя шума всегда можно сравнить уровень шума “подозреваемого” насоса с уровнем шума нового насоса;

- счетчик частиц – позволяет с высокой степенью достоверности определить уровень загрязненности гидравлического масла.

Внешний вид этих приборов представлен на рис. 3.

Рисунок 3 – Ряд диагностических устройств

Вывод

Надежная и бесперебойная работа гидравлического оборудования возможна только при закладывании прочного фундамента:

- соблюдение норм ТО;

- выбора качественных масел и фильтрующих элементов;

- профессиональных знаний по работе оборудования;

- ремонт гидравлических систем в специализированных организациях.

Дата добавления: 2015-05-28; просмотров: 5459;