Характеристика лопастных насосов, уникальная характеристика, параметры оптимального режима для серии насосов.

Среди разнообразия динамических насосов рассмотрим три наиболее распространенных типа: центробежный, осевой и вихревой. Общая конструктивная особенность центробежного и осевого насосов — наличие лопастных систем: вращающейся (ротор) и неподвижной (статор). Поэтому их относят к группе лопастных насосов. В вихревом насосе только ротор лопастный (с плоскими лопатками), а статор имеет профилированные каналы. По ГОСТ 17398—72 он относится к группе динамических насосов трения.

В рассматриваемых насосах общим является то, что в межлопастных каналах ротора посредством лопастей жидкость разгоняется (ее скорость увеличивается), а в каналах статора тормозится (скорость снижается), преодолевая давление, действующее навстречу потоку жидкости в статоре. Другими словами, работа против сил давления в статоре совершается за счет кинетической энергии, приобретенной жидкостью в роторе (по обиходному выражению: «кинетическая энергия преобразуется в давление»).

Процесс разгона и торможения жидкости может совершаться однократно в одной ступени лопастного насоса или многократно, как это происходит в одной ступени вихревого насоса или последовательно в нескольких ступенях лопастного. В последнем случае насос называется многоступенчатым.

В центробежном насосе лопастный аппарат ротора радиального типа, в котором жидкость перемещается от центра к периферии (рис. 1.1, а). Такое же устройство используется в центробежных вентиляторах и компрессорах. В осевом насосе поток жидкости параллелен оси вращения (рис. 1.1, б), а лопастные аппараты ротора и статора представляют собой элементы многозаходных, по числу лопастей, винтов.

В принципе действия центробежного и осевого насоса существует различие, связанное с направлением движения потока. В центробежном насосе понижение давления вокруг оси вращения, благодаря чему возникает постоянный приток жидкости из подводящего патрубка, связано с действием центробежных сил во вращающейся жидкости *. В осевом насосе центробежные силы действуют в направлении, перпендикулярном к течению жидкости, и не играют роли в соз дании потока. Принцип действия осевого насоса можно объяснить на модели

составленной из вращающегося винта и охватывающей его гайки. Если гайку удерживать от вращения, то она перемещается по винту, в противном случае поступательное движение гайки отсутствует. В осевом насосе роль гайки выполняет жидкость, заполняющая пространство между вращающимися лопастями, которые являются элементами винта, а торможение «гайки» создается касательными напряжениями, действующими на наружных поверхностях указанного пространства.

Центробежно-осевой (полуосевой) насос (рис. 1.1, в) — смешанный тип лопастного насоса. Центробежный и осевой насосы можно рассматривать как предельные случаи полуосевого при угле 0 = 90° и 0°.

Принцип действия вихревых насосов следующий (рис. 1.2, а). В кольцевой полости /, соединенной с всасывающим и нагнетательным патрубками, жидкость увлекается в круговое движение благодаря интенсивной передаче импульса ее частиц, движущихся в межлопаточных ячейках рабочего колеса 2, потоку жидкости в примыкающем к нему канале. Вследствие неуравновешенности центробежных сил, действующих на частицы жидкости

1 Заметим, что это вращение может быть осуществлено не только лопастями. В так называемом дисковом насосе жидкость увлекается во вращение трением о близко расположенные безлопастные диски.

В межлопаточных ячейках колеса и в боковых каналах, по периферии колеса (сечение Б—Б) возникают продольные вихри 3, га которые накладываются вихри 4, формирующиеся за лопаткши. Траектории частиц жидкости образуют винтовые шнуры. Поступая в рабочее колесо, жидкость «разгоняется», а, выходя в боковой канал, «тормозится» перепадом давления. Поскольку этот процесс многократный, в вихревом насосе при равных размерах и частотах вращения вала преодолевается перепад давления более высокий, чем в центробежном.

Лопастные насосы не обладают способностью самовсасывания, иначе говоря, воздух, наполняющий первоначально подводящую трубу и насос, не может быть удален самим насосом для создания

вакуума, достаточного для подъема жидкости с нижнего уровня и заполнения ею насоса. Поэтому перед пуском лопастный насос следует заполнять жидкостью извне или же снабжать устройством для создания нужного вакуума (вакуумным насосом или эжектором).

Вихревой насос в этом отношении отличается от лопастного, так как центральным расположением входного и выходного отверстий и профилированием бокового канала ему придается способность самовсасывания.

На рис. 1.2, б показана разновидность такого открыто-вихревого насоса (в отличие от закрыто-вихревого по рис. 1.2, а). В полости насоса при его запуске остается жидкость. При вращении колеса формируется жидкостное кольцо, радиальная толщина которого везде одинаковая, кроме участков, расположенных против отверстий — входного / и выходного 2. На этих участках размеры сечений бокового канала постепенно уменьшаются, благодаря чему радиальная толщина жидкостного кольца здесь увеличивается (подобно тому, как разливается река на мели). Между отверстиями / и 2 боковой канал имеет перемычку, вследствие чего жидкостное кольцо распространяется вплоть до втулки колеса. На рис. 1.2, б видно, что межлопаточная воздушная ячейка у входного отверстия расширяется по направлению вращения колеса. Таким образом создается вакуум, необходимый для всасывающего действия насоса. Затем ячейка замыкается и переносит воздух к отверстию 2, через которое он выталкивается при уменьшении объема ячейки. Принцип действия открыто-вихревого насоса позволяет использовать его в качестве вакуумного насоса и для перекачки газожидкостной смеси.

В центробежно-вихревом насосе имеются две ступени: в первой применяют центробежное, а во второй — вихревое рабочие колеса.

Элементы устройства лопастных насосов

Основные рабочие органы

Рабочее колесо состоит из втулки и лопастей, связанных с ней непосредственно или при помощи одного или двух дисков. В зависимости от числе дисков рабочие колеса бывают закрытыми (два диска), полуоткрытыми (один диск) и о т -крытыми (без дисков). Недостаток открытых и полуоткрытых колес — перетоки жидкости из одного межлопастного канала в другой через зазор между колесом и корпусом. Однако они проще в изготовлении, компактнее и менее подвержены засорению при перекачивании взвешенных веществ.

Колеса изготовляют с односторонним (рис. 1.3, а, в, д, е) или двусторонним входом (рис. 1.3, б, г). В последнем случае два колеса, действующие параллельно, соединены в одну деталь.

Поверхности лопастей центробежных колес — цилиндрические, а осерадиальные рабочие колеса имеют сферические лопасти, что благоприятствует потоку в широком искривленном канале.

Рабочее колесо осевого насоса всегда открытого типа, на цилиндрической втулке его, снабженной обтекателем, предусмотрены три—пять лопастей винтовой формы (рис. 1.3, д). В мощных насосах лопасти могут поворачиваться вокруг оси, перпендикулярной к оси вращения, посредством болтового соединения или при помощи поворотного механизма. Изменением положения лопастей можно в широких пределах регулировать подачу насоса, сохраняя высокий к. п. д.

У насосов предназначенных для перекачивания взвешенных веществ (песка, грунта, шлама, волокнистых масс) и сильно загрязненных канализационных вод каналы в рабочих колесах значительно расширены (рис. 1.3, е), а число лопастей уменьшено (до двух и даже до одной).

Для рабочих колес и других деталей проточной части насосов в зависимости от их назначения применяют различные материалы: чугун и углеродистую сталь (нейтральные жидкости), хромистые и хромоникелевые стали (кислая вода), (ронзу и цветные сплавы, хромоникелькремнистую сталь, ферросилид, титан, пластмассы, керамику, фарфор, графит, покрытия из резины, смолы, эмали и стекла (химически агрессивные и абразивные жидкости). Рабочие колеса насосов, предназначенных для откачки из нефтяных скважин жидкости со значительным (до 1%) содержанием механических примесей, изготовляют из полиамидной смолы.

Отводы. Из рабочего колеса жидкость поступает в отводящее устройство, выполненное непосредственно в корпусе насоса или в отдельных деталях. Функции устройства: 1) снизить скорость с наименьшими гидравлическими потерями; 2) обеспечить осесим-метричный поток на выходе из рабочего колеса с тем, чтсбы в кана-

Рис. 1.3, Рабочие колеса лопастных насосов

лах рабочего колеса поток был установившимся (без пульсаций); 3) отвести поток к выходному патрубку или к следующей ступени насоса.

Один или несколько каналов отвода состоят из двух основных частей: спиральной части и диффузора.

Спиральный отвод с одним каналом (рис. 1.4, а) охватывает колесо по всей окружности. Снижение скорости потока начинается на этом участке и продолжается в коническом выходном патрубке 1 (диффузоре). Форма сечения спирали бывает различной: круговой, трапециевидной, грушевидной, прямоугольной.

При нарушении осевой симметрии потока возникает поперечная гидравлическая сила, изгибающая вал и вызывающая усиленный износ опорных подшипников. Для уменьшения этой силы иногда применяют д вухзавитковый отвод (рис. 1.4, б, в). С этой же целью патрубки спиралей многоколесных насосов располагают в шахматном порядке (рис. 1.4, г).

Направляющий аппарат, применяемый в многоступенчатых насосах, состоит из нескольких каналов со спиральным abc и диффузорным bcde участками (рис. 1.4, д). По сравнению со спиральным отводом направляющий аппарат компактнее, вследствие чего уменьшаются габариты многоступенчатого насоса. Максимальный к. п. д. насоса несколько повышается (примерно на 2%). С другой стороны, насосы спирального типа более просты

/ ч.

Рис. 1.4. Отводы, переводные каналы и подводы

в изготовлении и сборке и удобны для осмотра проточной части. Кроме того, они обеспечивают более высокий средний к. п. д. при эксплуатации.

Переводные каналы многоступенчатых насосов служат диффузорами и соединяют отвод предыдущей ступени с подводом к последующей. В насосах с направляющим аппаратом (рис. 1.4, е) переводной канал 2 соединяет диффузорные участки отвода / с каналами обратного направляющего аппарата. Лопасти 3 обеспечивают радиальный подвод жидкости (показано стрелкой). В насосах со спиральным отводом переводные каналы выполняют в корпусе насоса или в примыкающей к нему U-образной трубе и заканчиваются сердцевидным подводом (рис. 1.4, ж). Если отвод от предыдущего колеса двух канальный, то подвод к следующему колесу получается более компактным (рис. 1.4, з).

Подвод обеспечивает плавное изменение скорости жидкости перед входом в колесо с минимальными гидравлическими потерями и осесимметричное поле входной скорости, необходимое для создания установившегося потока в колесе. Для одноступенчатых насосов с односторонним всасыванием осевой подвод (рис. 1.4, и) является предпочтительным из-за простоты и эффективности. Наличие в подводе колена с небольшим радиусом кривизны приводит к ухудшению действия подвода. Боковой подвод применяется в насосах с двусторонним входом и в горизонтальных многоступенчатых насосах с приходным валом. Однородное поле скоростей при входе в колесо обеспечивает полуспиральная или сердцевидная форма канала.

Средства уравновешивания осевого усилия

При работе насоса рабочее колесо с односторонним входом подвержено действию осевой гидравлической силы, являющейся суммой двух сил: статической и динамической. Главная часть

ш-

Рис. 1.5. Уравновешивание осевого усилия

силы — статическая — возникает вследствие асимметрии рабочего колеса.

Схема возникновения этой силы показана на рис. 1.5, а. При вращении жидкости, заключенной между дисками рабочего колеса и стенками корпуса, давление, действующее на диски, распределено тЗк, как показано на левой и правой эпюрах. Легко видеть, что суммарное старческое усилие, действующее влево, представляется объемом параболоида с образующей A BCD. При повороте

16

потока жидкости в рабочем колесе действует также небольшая динамическая сила, направленная в противоположную сторону. Результирующее усилие может быть весьма значительным.

Для уравновешивания осевой силы в одноступенчатых насосах применяют:

1) рабочие колеса двустороннего входа, что является наиболее радикальным средством;

2) разгрузочную камеру, расположенную за колесом, отделенную от области высокого давления уплотнительным пояском и соединенную с областью всасывания трубкой или отверстиями в заднем диске (рис. 1.5, б). Недостаток устройства: перетекание жидкости (AQ) через второе уплотнение колеса и снижение к. п. д. насоса (на 4—6%);

3) радиальные ребра на заднем диске (рис. 1.5, в), изменяющие эпюру распределения давления за колесом (по линии MNS вместо MNR). В насосах, перекачивающих загрязненные жидкости, такие ребра предотвращают накапливание взвешенных частиц за колесом. Недостаток: затрата дополнительной мощности, поглощаемой ребрами.

В отсутствие указанных гидравлических устройств осевая сила воспринимается упорным подшипником вала, который должен быть рассчитан на большую нагрузку. При этом насос усложняется.

В многоступенчатых насосах осевое усилие уравновешивают следующими средствами.

1. Барабаном (думмисом), закрепленным на валу между последней ступенью и разгрузочной камерой (рис. 1.5, г). Разностью двух давлений рп и р0, действующих с двух сторон на барабан 1, создается сила, противодействующая осевому усилию. Одновременно достигается разгрузка от высокого давления рп уплотнения вала 2.

2; Автоматической гидравлической пятой 5, также устанавливаемой за последней ступенью (рис. 1.5, д). Как и в предыдущем устройстве, камера / соединена с областью низкого давления. В промежуточной камере 2 давление изменяется в зависимости от торцового зазора а. Если ротор сдвигается влево и зазор а уменьшается, то утечка через пяту также уменьшается, а давление в камере 2 возрастает. В результате дальнейшее перемещение ротора прекращается. Сдвиг ротора вправо приводит, наоборот, к падению давления в камере 2 и, следовательно, к уменьшению уравно-вешн&ающего усилия.

Во избежание металлического контакта в гидропяте при остановке насоса ротор снабжается отжимным устройством, например, небольшой механической пятой 3 и пружиной 4 или поршнем, выталкиваемым давлением масла от отдельного насоса, включаемого на время запуска и остановки агрегата.

Существует раановидность гидропяты, в которой дросселирующая цилиндрическая щель b располагается после торцовой а.

17

В йлисмека УНИТакое устройство исключает парообразование в зоне пяты при чрезмерном падении давления в разгрузочной камере.

3. Оппозитным расположением рабочих колес (рис. 1.5, е). В схеме / концевые уплотнения вала находятся под невысокими давлениями, но переводные каналы между ступенями (/—6) имеют значительную длину, что усложняет корпус насоса и его очистку. В схеме // каналы короткие, но уплотнение вала (справа) подвержено высокому давлению. На схеме /// показано компромиссное решение, имеющее свой недостаток — большой перепад давления между ступенями 3 и 6 (возрастание перетоков жидкости в уплотнении вала).

Уплотнения

Зазоры между вращающимися и неподвижными деталями насоса нарушают герметичность, следствием чего являются: перетекания жидкости из-за разности давлений в соседних полостях; утечки из насоса; проникновение воздуха из атмосферы в область всасывания.

Перетекания жидкости не устраняют, но уменьшают с помощью уплотнительных колец, образующих между рабочим колесом и корпусом щель прямой, ступенчатой или лабиринтной

- -УД

Рис. 1.6. Типы щелевых уплотнений рабочего колеса

формы (рис. 1.6, а—ж). Щель создает значительное сопротивление перетеканию жидкости. Кольца защищают корпус насоса, а также рабочее колесо от износа и являются сменными деталями. Для этой же цели служит иуплотнительный диск УД, устанавливаемый в центробежном насосе с полуоткрытым рабочим колесом (рис. 1.6, з).

В отличие от уплотнительных колец и дисков концевые уплотнения вала в местах выхода его из корпуса могут обеспечивать полную герметичность. Наиболее распространены уплотнения двух видов: сальники и торцовые уплотнения.

Сальник состоит из эластичной набивки / и нажимной втулки 2 (рис. 1.7, а). Если давление всасывания р0 ниже атмосферного, в сальнике устанавливают кольцо 3 (рис. 1.7, б), к ко-18 » fopому^ подводится заградительный поток жидкости из нагнетательной полости насоса, а если жидкость загрязнена — от постороннего источника. Этим исключается подсасывание воздуха, а также контакт набивки с абразивными частицами.

Чтобы предотвратить утечки огнеопасных и токсичных жидкостей, к фонарному кольцу сальника вспомогательным насосом подается заградительная жидкость под давлением, несколько превышающим давление в насосе. Эта жидкость возвращается обратно через фильтр и холодильник (циркуляционная система питания сальника) или не возвращается, вытекая

Рис. 1.7. Сальниковые уплотнения

через набивку (инжекционная система). Кроме того, нажимная втулка сальника имеет водяной затвор.

В ряде случаев предусматривают разгрузку сальника (рис. 1.7, в). Жидкость в этом случае поступает через цилиндрическую дросселирующую щель длиной /щ в полость с низким давлением ра. В щели иногда устраивают гидродинамическое уплотнение, представляющее собой винтовую нарезку, которая при вращении отгоняет жидкость от сальника.

При перекачивании горячих жидкостей и сжиженных газов сальники охлаждаются водой, омывающей снаружи корпус сальника (рис. 1.7, г). Эффективнее охлаждать защитную рубашку вала (рис. 1.7, д).

Набивку для сальников обычно выполняют в виде шнуров квадратного сечения. Материал набивки определяется назначением насоса. Для холодной воды применяют текстильные шнуры, пропитанные техническими маслами или графитом, для горячей воды — асбестовые шнуры с графитом, свинцом, тугоплавкими смазочными композициями с вплетенной медной или латунной проволокой.

В скважиннЫх насосах для добычи нефти набивка Сальника изготовлена из свинцовой проволоки диаметром 0,2—0,3 мм (ваты в смеси с графитом).

В насосах, перекачивающих горячие нефтепродукты, применяют смешанную набивку, чередуя текстильные кольца с кольцами из антифрикционного металла. Последние хорошо проводят тепло от вала к охлаждаемой стенке сальника, а текстильные кольца уплотняют и удерживают смазку. Используют также металлические набивки из алюминиевой или свинцовой фольги с асбестовым сердечником; асбестовые шнуры, пропитанные при плетении суспензией фторопласта и содержащие наполнители — тальк или дусильфид молибдена; сальниковую набивку из тефлона.

Торцовые уплотнения. В торцовом уплотнении поверхность уплотнения перпендикулярна к оси вала, а не цилиндрическая, как & сальниках. Уплотнение осуществляется между

Рис. 1.8. Торцовые уплотнения

вращающимся и невращающимся жесткими деталями (втулками, кольцами), которые прижимаются друг к другу пружинами.

| Для компенсации осевого смещения вала один из элементов уплотнения должен быть аксиально подвижным. По этому признаку торцовые уплотнения делятся на две группы: с вращающимся (рис. 1.8, а, б) и невращающимся (рис. 1.8, б, г) аксиально подвижным узлом. Герметизация по валу или в корпусе осуществляется эластичными кольцами круглого сечения, благодаря чему элементы уплотнения получают некоторую свободу ориентации по торцовой поверхности. Подвижный элемент прижимается к неподвижному одной цилиндрической или пластинчатой пружиной, а при больших размерах уплотнения для равномерного распределения усилия — шестью—восемью небольшими пружинами. Реже прижимное усилие создается другими средствами — мембраной, сильфоном, магнитом и др.

По направлению подвода жидкости различают торцовые уплотнения: с внешним (рис. 1.8, о, б) и внутренним (рис. 1.8, б, г) подводами. Вариант с внешним подводомимеет преимущества: 1) уменьшается утечка через уплотнение и происходит отбрасывание от уплотняющих поверхностей твердых частиц, находящихся в перекачиваемой жидкости; 2) хрупкий материал кольца лучше выдерживает напряжение сжатия (нагру-жение снаружи), нежели растяжение (нагружение изнутри).

По нагрузке на трущуюся поверхность различают неразгруженные и разгруженные уплотнения. В разгруженном уплотнении удельное усилие на трущейся поверхности руд (рис. 1.8, д) меньше давления уплотняемой жидкости р0. Это достигается уменьшением эффективной площади вращающегося кольца /, на которую давит жидкость, по сравнению с площадью контакта F. Отношение этих площадей К = f/F называют коэффициентом разгрузки. В неразгруженном уплотнении К ^ 1, а при К < 0,5 давление на поверхности контакта равно нулю (уплотнение «раскрывается»).

Разгруженные уплотнения применяют при давлениях свыше 0,7 МПа.

При перекачивании нефтепродуктов с высокой температурой, с наличием коррозионных жидкостей (кислот, щелочей и других), сжиженных газов, токсичных сред устанавливают двойные торцовые уплотнения (рис. 1.8, е). В камеру между двумя уплотнениями подается заградительная жидкость (например, масло) с избыточным давлением 0,]—0,15 МПа.

Материалы пары трения подбираются применительно к конкретным условиям. Неподвижный элемент выполняется из твердого материала (нержавеющая сталь, керамика, твердые сплавы), а подвижный — из менее твердого (графит, бронза, фторопласт). При их изготовлении обеспечивается высокая чистота поверхностей (9—11 классы) и точность (отклонение от плоскостности менее 0,3—0,6 мкм).

По сравнению с сальниками торцовые уплотнения приспособлены к работе в любой среде при высоких температурах и давлениях, менее чувствительны к несоосности вала и корпуса, требуют меньшего ухода и регулировки; утечки и трение в_них сокращены, срок службы их увеличен. Недостатки торцовых уплотнений — большая стоимость, увеличенные поперечные габариты.

ВИДЫ ЛОПАСТНЫХ НАСОСОВ

Лопастные насосы вместе с объемными различаются по следующим общим конструктивным признакам.

1. Направление оси расположения и вращения рабочих органов: горизонтальные или вертикальные.

2. Число ступеней и потоков: одноступенчатые, двухступенчатые, многоступенчатые; однопоточные, двухпоточные, многопоточные.

3. Расположение рабочих органов и опор: консольные, у коте рых рабочие органы расположены на консольной части их вала; моноблочные — с рабочими органами, расположенными на валу двигателя; с выносными опорами, изолированными от перекачи-ваемой жидкости; с внутренними опорами, которые соприкасаются с перекачиваемой жидкостью.

4. Расположение входа в насос — с осевым, боковым и двухсторонним входами.

5. Конструкция и вид разъема корпуса: с торцовым разъемом корпуса в плоскости, перпендикулярной к оси насоса; секционные — с торцовым разъемом каждой ступени; с осевым разъемом в плоскости, проходящей через ось насоса; двухкорпусные — с дополнительным внешним корпусом, рассчитанным на большое давление; с защитным корпусом — со съемной внутренней оболочкой, предохраняющей основной корпус от абразивной среды в Песковых насосах; футерованные, проточная часть которых защищена от химически агрессивных или абразивных сред керамикой, резиной и другими материалами.

Рассмотрим типовые конструкции насосов.

Консольные насосы. Достоинство консольных насосов — только одно уплотнение вала. «Классическая» конструкция одноступенчатого насоса — с горизонтальным исполнением на опорной стойке, в которой размещены две выносные опоры качения (рис. 1.9, а). В некоторых моделях в стойке предусмотрен только один подшипник, а второй опорой служит бронзовая или резиновая втулка, установленная в корпусе насоса и смазываемая перекачиваемой жидкостью.

На рис. 1.9, б показан вариант многоступенчатого секционного насоса.

В моноблочном исполнении насоса опорная стойка отсутствует, поскольку насос не имеет собственного вала. Насос крепится к фланцу электродвигателя (рис. 1.9, в) или, наоборот, двигатель подвешивается к корпусу насоса, снабженному массивными лапами (рис. 1.9, г).

В герметичном моноблочном насосе (рис. 1.9, д) перекачиваемая жидкость используется для охлаждения электродвигателя и смазки подшипников. Такие насосы служат для перекачивания токсичных жидкостей, сжиженных газов и других жидкостей в широком диапазоне температур (от —80 до +450° С) и давлений (до 75 МПа).

Консольные насосы для горячих нефтепродуктов и сжиженных газов отличаются развитой по Длине крышкой корпуса, вмещающей разгрузочное устройство для снижения давления перед уплотнением вала. При перекачивании горячего нефтепродукта в рубашку крышки подается холодная вода. В случае работы на сжиженном газе крышку насоса приходится, наоборот, подогревать горячей водой для предотвращения обмерзания уплотнения при вытекании и испарении сжиженного газа. Корпус насоса установлен на отдельной массивной стойке, охлаждаемый подшипниковый кронштейн присоединен фланцем к крышке насоса, а опорной лапой — к фундаментной плите (рис. 1.9, е). Нефтяные консольные насосы разделяются на несколько групп: одноступенчатые с рабочим колесом одностороннего входа; одноступенчатые с рабочим колесом двустороннего входа с двухзавитковым спиральным отводом или направляющим аппаратом; двухступенчатые с колесами одностороннего входа.

Консольные вертикальные насосы в проточной части идентичны горизонтальным, но отличаются от последних компоновкой корпуса и опор. При вертикальном расположении экономится площадь, занимаемая насосным агрегатом и в некоторых случаях облегчается соединение трубопроводов. Рассмотрим варианты компоновки вертикальных насосов.

1. Подвесной насос (рис. 1.9, ж). Удлиненный корпус подшипников / подвешен на опорном фонаре 2, сверху которого установлен фланцевый электродвигатель 3. Фонарь имеет окна для доступа к соединительной муфте. Силу тяжести ротора и осевое гидравлическое усилие воспринимает верхний подшипник насоса.

2. Колодезное исполнение (рис. 1.9, з). Насосный агрегат состоит из насоса с осевым входом /, трубопровода 2, вмещающего вал насоса и защищающую его трубу, опорной станины 3 с выходным патрубком, корпуса подшипников 4 и фланцевого двигателя 5. Агрегат удобен для откачки жидкости из заглубленных резервуаров.

3. Моноблочное исполнение (преимущественно герметичных насосов). Двигатель расположен над корпусом насоса или под ним (рис. 1.9, и).

4. Безопорный моноблочный насос с одноосным расположением входного и выходного патрубков (рис. 1.9, к). Для таких линейных насосов не нужно сооружать фундаменты, благодаря чему в последнее время их стали широко применять для различных целей.

5. Крупные консольные насосы, используемые на заглубленных насосных станциях систем подготовки и закачки воды в пласты (рис. 1.9, л). Сила тяжести ротора и осевое усилие воспринимаются пятой электродвигателя 1.

Насосы с осевы.м разъемом широко используются для промышленного и коммунального водоснабжения, для транспорта нефти. Осевой разъем корпуса обеспечивает осмотр и извлечение ротора без демонтажа трубопроводов и двигателя. Ротор насоса выполняется в виде самостоятельного узла. Насосы этого типа имеют, как правило, спиральные отводы, две симметрично расположенные выносные опоры, два одинаковых узла концевых уплотнений и гидравлически уравновешенный ротор. Входной и выходной патрубки отливаются за одно целое с корпусом под углом 180° (иногда 90°) друг к другу.

1. Одноступенчатые насосы (типа Д и др.) имеют рабочее колесо с двусторонним входом и общий входной патрубок (рис. 1.10, а). Такие насосы устанавливают на насосных станциях системы подготовки и закачки воды в нефтяные пласты.

Существует модификация с вертикальным исполнением для заглубленных насосных станций.

2. Многоступенчатые насосы (типа М и др.) отличаются сложной коробчатой формой корпуса с переводными каналами, соединяющими ступени (рис. 1.10, б, в). Рабочие колеса с односторонним входом расположены по схемам, рассмотренным выше (см. рис. 1.5, е). При нечетном числе ступеней первое рабо-

Рис. 1.10. Насосы с осевым разъемом корпуса:

а — одноступенчатый с двусторонним входом; б — многоступенчатый с внутренними переводными каналами; в, г — многоступенчатый с переводными трубами; / — корпус подшипника; 2 — крышка корпуса; 3,4 — уплотнительные кольца; 5 — трубка гидравлического затвора; 6 — корпус насоса; 7 — разъемная диафрагма

чее колесо имеет двусторонний вход. Для уменьшения радиальных сил спиральные отводы в ступенях смещены относительно друг друга по окружности. В некоторых моделях предусмотрены внешние переводные трубы (рис. 1.10, г). Межступенчатые перегородки корпуса используются для установки в них подшипников скольжения, служащих промежуточными внутренними опорами ротора. Внешний радиально-упорный подшипник воспринимает неуравновешенную часть осевого усилия.

3. Двухкорпусные насосы. При высоких давлениях и температуре трудно обеспечить плотность прилегающих поверхностей, вследствие чего насос приходится усложнять установкой наружного корпуса. Давление в межкорпусном пространстве такое же, как в выходном патрубке. Благодаря этому внутренний корпус сжат, и соединительные фланцы могут затягиваться более слабо, чем в том случае, когда давление внутри корпусабольше давления снаружи. Для перекачивания сжиженных газов применяют вертикальные двухкорпусиые многоступенчатые насосы, устанавливаемые в шахтах.

Секционные насосы преимущественно распространены для откачки воды из шахт, для питания паровых котлов при высоких давлениях (до 45 МПа) и температуре, для закачки холодной или горячей воды в пласты, для перекачивания горячих

нефтепродуктов и сжиженных газов. (Особенность и достоинство секционных насосов — использование одинаковых секций для ряда однотипных насосов, рассчитанных на различное давление. Рабочие колеса с односторонним входом расположены на валу входным отверстием в одну сторону, и для восприятия большого осевого усилия служит автоматическая гидропята^ Секционные насосы бывают однокорпусные и двухкорпусные.

Одинарный корпус (рис. 1.11, а) состоит из секций 2 и крышек 1 и 3. Секции и крышки центрируются на цилиндрических заточках. Уплотнение стыков происходит за счет металлического контакта притертых поясков и при помощи резиновых колец. Уплотняющее усилие создается стяжными шпильками, которые воспринимают также усилия от температурных деформаций корпуса. Крышки литые, либо сварнолитые; секции — литые или кованые. Внутри секции зафиксированы направляющие аппараты, выполненные с обратными подводящими каналами в одной или в двух литых деталях. Чтобы избежать разборки ротора, в некоторых насосах применяют разъемные направляющие аппараты (рис. 1,11,6).

Двойной корпус (рис. 1.1, в) состоит из внешнего / и внутреннего 2 корпусов, Секции внутреннего корпуса объединены в общий узел при помощи длин-ных шпилек. Уплотнение стыков создается за счет наружного давления жидкости. При разборке внутренний корпус извлекается вместе с ротором. Двухкор-пусная конструкция позволяет производить сборку и разборку насоса без демонтажа присоединительных трубопроводов, что особенно важно для крупных машин. В однокорпусном насосе все стыки секций внешние, а двухкорпусный имеет только один внешний стык между наружным корпусом и крышкой, что повышает безопасность эксплуатации таких насосов. Вместе с тем двухкорпус-ные насосы сложнее в изготовлении и обладают большой металлоемкостью, вследствие чего они применяются для специальных целей при крайней необходимости.

Рис. 1.11. Корпусы секционных насосов

Скважинные насосы в зависимости от расположения электродвигателя делятся на две группы: с трансмиссионным валом и погружные.

Насосы с трансмиссионным валом подвешивают в скважине на колонне нагнетательных труб (рис. 1.12, а). Фланцевый электродвигатель / установлен над устьем скважины на опорной станине 2. Приводной вал, нагнетательные трубы и корпус насоса собирают из секций (рис. 1.12, б, в). Насосы различаются:

а) расположением опорного подшипника, воспринимающего вес вращающихся частей насоса, — с опорой в двигателе и с опорой в станине;

б) системой смазки промежуточных опор приводного вала — со смазкой чистой водой (насосы, имеющие лигнофолевые или резиновые подшипники) и со смазкой маслом (насосы, у которых приводной вал помещен в маслоподающую трубу). Насосы данной группы устанавливают в артезианских и подрусловых скважинах глубиной не более 100 м, в частности, на водозаборных станциях для подачи воды на станции второго подъема систем заводнения нефтяных пластов, Погружные насосы (рис. 1.12, г) отличаются от предыдущих непосредственным соединением с электродвигателем /, который устанавливают в скважине вместе с насосом под уровнем жидкости. Кабель питания 2 двигателя спускается параллельно колонне нагнетательных труб.

Погружные насосы различаются:

а) системой защиты электродвигателя — сухие, маслозаполнен-ные, полусухие и мокрые электродвигатели;

б) соединением ступеней — бескорпусные с фланцевыми соединениями секций (рис. 1.12, г) и с корпусом в виде трубы, внутри которой помещены ступени насоса. Такие насосы используют для откачки жидкости из глубоких скважин, и они являются одним из основных средств механизированной добычи нефти. Их устройство рассматривается в специальном курсе, посвященном машинам и оборудованию для добычи нефти и газа.

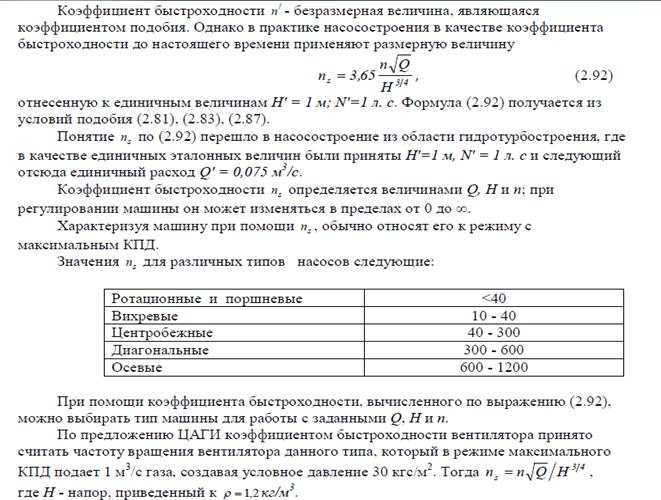

16) Коэф.быстроходности как классификатор типов лопастных насосов

17) Возвратно-поступательные насосы. Рабочий объём и средняя подача насоса

Рабочий объём и средняя подача

Дата добавления: 2015-05-28; просмотров: 3167;