Формовочная смесь, 4-бункер для формовки

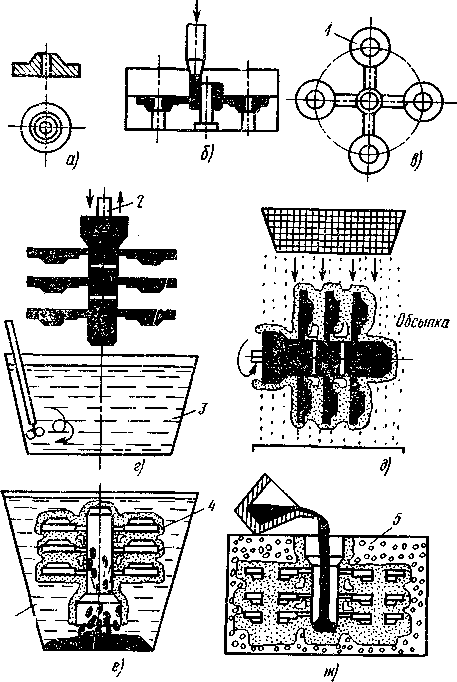

Литье по выплавляемым моделям. В пресс-форме из смеси стеарина (50%) и парафина (50%) отливают модель отливки и элементов литниковой системы. Температура прессования смеси 42—45°С. Модель и литниковую систему собирают в блок и покрывают керамической оболочкой (3—5 слоев толщиной 2—8 мм). Керамическое покрытие состоит из 60—70% пылевидного кварца или тонко измельченного кварцевого песка и 40—30% связующего вещества (раствор этилсиликата). Затем из керамической литейной формы водой, паром или горячим воздухом выплавляют модель. Освобожденные от моделей формы помещают в опоки с песком, уплотняют и прокаливают при 900—950 0С в течение 3—5 ч. При этом происходит выгорание остатков модельного состава и отжиг керамической формы. После прокаливания готовые формы наступают на заливку металлом.

Литье по выплавляемым моделям обеспечивает получение размеров отливки большой точности (4—5-й классы) и малой шероховатости (5—6-й классы). Этим способом можно получать отливки самой сложной формы с толщиной стенок до 0,3—0,8 мм с минимальным припуском на механическую обработку (0,2—0,7 мм).

Рис. 11.5. Схема изготовления формы по выплавляемым моделям:

а — готовая деталь; б — изготовление модели; в — блок моделей; г — нанесение суспензии; д —обсыпка песком; е — удаление моделей; ж — заливка расплава

Литье в кокиль (металлические формы). Металлические литейные формы (кокиль) изготовляют разъемными и неразъемными в основном из стали и чугуна. Для получения сложных полостей используют металлические и песчаные стержни.

Перед заливкой металла на рабочую поверхность кокиля наносят облицовочное огнеупорное покрытие из кварца, графита, асбеста и жидкого стекла. Покрытие предохраняет кокиль от воздействия расплавленного металла и уменьшает скорость охлаждения отливки. Перед заливкой кокиль нагревают до 150—450°С в зависимости от его материала, вида заливаемого сплава и размеров отливки.

Литье в кокиль применяют в серийном и массовом производстве. Использование специальных литейных машин и автоматических линий позволяет повысить производительность кокильного литья в 3— 5 раз в сравнении с литьем в песчано-глинистые формы. На 20—30% снижается расход жидкого металла на единицу изделия. Недостатком литья в кокиль являются сложность изготовления металлических форм и их высокая стоимость.

Последовательность изготовления отливки в кокиле показана на рис. 11.6, а...д. Она состоит из небольшого числа основных операций.

Подготовка кокиля к работе включает очистку поверхностей полуформ 1 и 3 (рис. 11.6, а), плиты 4 и разъемов от следов загрязнений и масла; проверку возможных смещений, центрирования и крепления подвижных частей кокиля. Затем кокиль предварительно нагревают до 150...200°С газовыми горелками или электронагревателями, что необходимо для лучшего сцепления облицовки и краски с рабочими поверхностями кокиля и металлического стержня 5. Эти огнеупорные покрытия наносятся в виде водной суспензии. Покрытия наносят пульверизатором 2 или кистью, кокиль при этом раскрыт. Облицовка может состоять из нескольких слоев, сверху облицовку покрывают краской для меньшей шероховатости поверхности. Краски имеют такой же состав, что и облицовки, но более жидкие.

Рис.11.6 Схема изготовления отливки и металлической форме(кокиль): а-очистка полуформ; б- установка стержней; в- заливка расплава; г-частичное удаление металлического стержня; д-извлечение отливки.

Облицовки и краски защищают кокиль от резкого нагрева и схватывания с отливкой, а также регулируют скорость охлаждения отливки, что предопределяет свойства металла отливки. После нанесения огнеупорного покрытия кокиль нагревают до рабочей температуры, значение которой (обычно 150...350°С) определяется толщиной стенок и размерами, а также задаваемыми свойствами металла отливки.

При сборке кокилей (рис. 11.6,б) устанавливается, если он необходим, песчаный стержень 6. После этого полуформы соединяются и скрепляются специальными зажимами или с помощью механизма запирания кокильной машины.

При помощи разливочных ковшей или автоматических заливочных устройств производится заливка кокиля расплавом 7 (рис. 11.6, в).

После достижения достаточной прочности отливки при ее затвердевании металлический стержень частично извлекается из отливки (рис. 11.6, г), чтобы избежать чрезмерного обжатия его усаживающейся отливкой.

Из открытого кокиля (рис. 11.6,д) извлекается затвердевшая и охлажденная отливка; перед этим окончательно удаляется металлический стержень.

Из отливки выбивают песчаный стержень, обрезают литники, прибыли и выпоры; при необходимости проводят термообработку отливок. Отливки проходят контроль.

Этот вид литья применяется в условиях крупносерийного и массового производств. Отливки получают из чугуна, стали и цветных сплавов с толщиной стенок 3...100 мм и массой от десятков граммов до сотен килограммов. В соответствии с ГОСТами точность отливок достигает 12...15-го квалитетов, а шероховатость поверхности Ra 25...2,5 мкм. Отливки характеризуются стабильностью по механическим свойствам и плотностью.

Достоинства. Литье в кокиль относится к трудо- и материалосберегающим, малооперационным и малоотходным технологическим процессам. Оно улучшает условия труда в литейном производстве и уменьшает воздействие на окружающую среду.

К недостаткам кокильного литья следует отнести высокую стоимость кокиля, трудность получения тонкостенных отливок в связи с быстрым отвода теплоты от расплава металлическим кокилем, сравнительно небольшое число заливов при изготовлении в нем стальных и чугунных отливок.

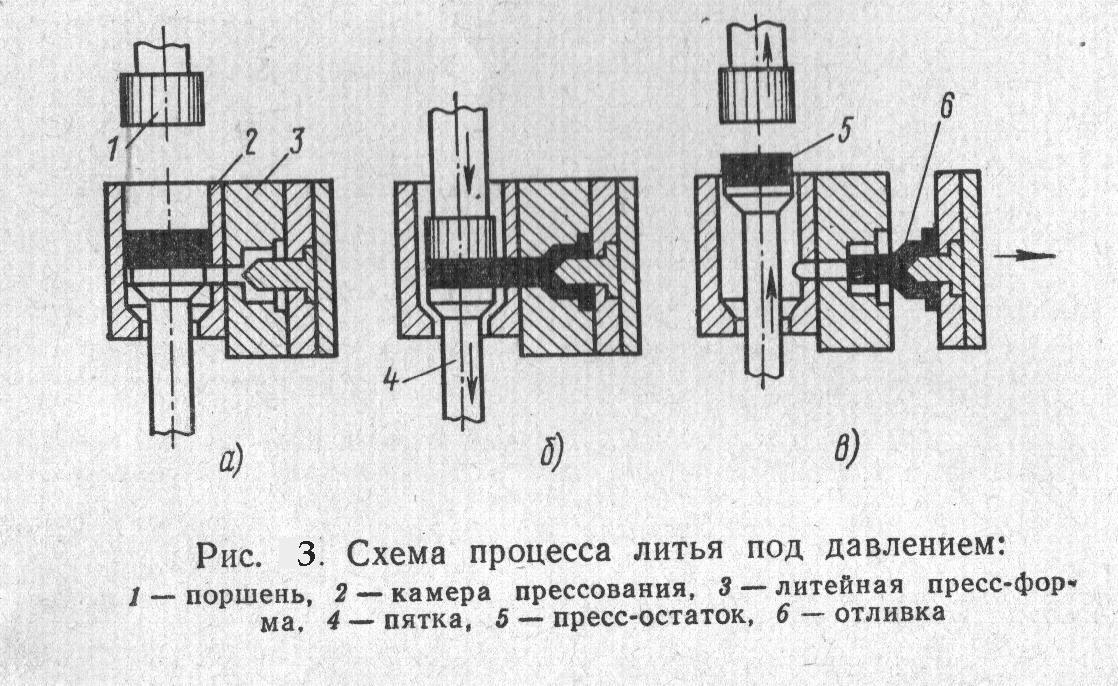

Литье под давлением. При этом способе литья расплавленный металл попадает в металлическую пресс-форму под давлением. Принудительное давление, достигающее 5000 кгс/см2, улучшает заполняемость формы и позволяет получать тонкостенные отливки сложной конфигурации (толщина стенок 0,8—3 мм).Операции литья под давлением изображены на рис.3. После заливки металла в камеру прессования (а) поршень опускается вниз, пятка открывает литниковое отверстие и расплавленный металл заполняет литейную пресс-форму (б), в которой происходит кристаллизация расплава и охлаждение отливки. Затем поршень и пятка поднимаются вверх (в) и при этом срезается и выталкивается пресс-остаток. Одновременно с этим происходит размыкание пресс-форм и выталкивание готовой отливки. После этого пресс-форма замыкается и пятка опускается в исходное нижнее положение. Рабочий цикл машины автоматизирован. Пресс-формы являются сложной и дорогой оснасткой, так как выполнены из высоколегированных сталей с большой точностью. Для уменьшения износа и облегчения извлечения отливок рабочую поверхность пресс-формы перед заливкой покрывают смазкой на основе минеральных масел с графитом. Литьем под давлением наиболее качественно могут быть получены сложные отливки из цветных металлов и сплавов. Пресс-формы при заливке поддерживают нагретыми в пределах 150—250°С для цинковых сплавов, 120—280°С — для алюминиевых и 300 400°С — для медных сплавов.

Литье под давлением. При этом способе литья расплавленный металл попадает в металлическую пресс-форму под давлением. Принудительное давление, достигающее 5000 кгс/см2, улучшает заполняемость формы и позволяет получать тонкостенные отливки сложной конфигурации (толщина стенок 0,8—3 мм).Операции литья под давлением изображены на рис.3. После заливки металла в камеру прессования (а) поршень опускается вниз, пятка открывает литниковое отверстие и расплавленный металл заполняет литейную пресс-форму (б), в которой происходит кристаллизация расплава и охлаждение отливки. Затем поршень и пятка поднимаются вверх (в) и при этом срезается и выталкивается пресс-остаток. Одновременно с этим происходит размыкание пресс-форм и выталкивание готовой отливки. После этого пресс-форма замыкается и пятка опускается в исходное нижнее положение. Рабочий цикл машины автоматизирован. Пресс-формы являются сложной и дорогой оснасткой, так как выполнены из высоколегированных сталей с большой точностью. Для уменьшения износа и облегчения извлечения отливок рабочую поверхность пресс-формы перед заливкой покрывают смазкой на основе минеральных масел с графитом. Литьем под давлением наиболее качественно могут быть получены сложные отливки из цветных металлов и сплавов. Пресс-формы при заливке поддерживают нагретыми в пределах 150—250°С для цинковых сплавов, 120—280°С — для алюминиевых и 300 400°С — для медных сплавов.

Высокая производительность процесса (100—150 отливок в час при массе около 1 кг), сложность и высокая стоимость оснастки определяют применимость способа литья под давлением в крупносерийном и массовом производствах.

Центробежное литье.Сущность этого способа заключается в том, что под действием центробежных сил, которые больше гравитационных, залитый во вращающуюся форму расплав равномерно распределяется по ее внутренней поверхности; после затвердевания образующиеся отливки имеют форму тел вращения (цилиндров, колец, труб).

Металлические формы при центробежном литье называются изложницами; изготовляют их из стали или чугуна.

Когда наружные поверхности отливок имеют сложную форму (выточки, пояски и т. п.), применяют металлические формы, футерованные изнутри песчано-глинистой или песчано-смоляной смесью. Нанесение футеровки осуществляется формовкой по модели или накаткой роликом.

При литье жаропрочных и титановых сплавов используют оболочковые формы из быстротвердеющих смесей. Их изготовляют по выплавляемым моделям, засыпают снаружи опорным материалом после установки в контейнере, последний закрепляется на столе центробежной машины.

При отливке могут применяться песчаные стержни.

Для регулировки теплового режима на рабочие поверхности изложницы после предварительного ее подогрева (до 200°С) наносят слой огнеупорного покрытия, как и при кокильном литье. Иногда наносят химически активные покрытия (ферросилиций, графит, алюминиевый порошок) с целью изменения свойств поверхностного слоя отливки.

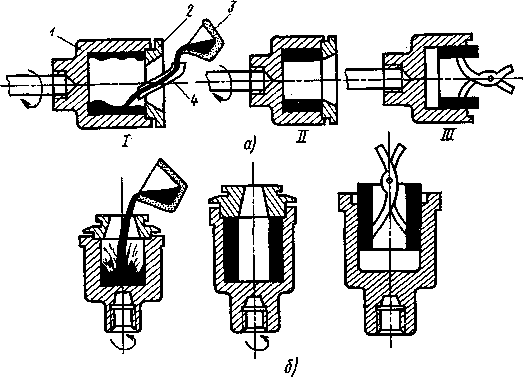

Последовательность изготовления отливок на центробежных машинах с горизонтальной и вертикальной осями вращения форм показана на рис. 11.9, а, б. После подготовки изложницу 1 (рис. 11.9, а) закрывают крышкой 2 и заливают расплавом через желоб 4 из ковша 3. Позиция I соответствует этапу заливки расплавом вращающихся форм, II— формирования и затвердевания отливок, III — извлечения готовых отливок из форм с помощью захватов или толкателей. Машины с горизонтальной осью вращения применяют для производства отливок— труб диаметром от 50 до 1500мм и длиной 4...5м, можно также отливать различные втулки, кольца и т. п. Отливки фасонные (втулки, кольца и др.) с размерами по диаметру, превышающими высоту, получают на машинах с вертикальной осью вращения.

Центробежное литье является производительным способом, хорошо поддающимся механизации и автоматизации. Этот вид литья обеспечивает изготовление отливок массой от нескольких граммов до нескольких тонн.

Рис. 11.9. Схемы процесса получения отливок центробежным литьем:

а — на машинах с горизонтальной осью вращения; б — с вертикальной

осью вращения

Преимущества центробежного литья следующие: хорошее заполнение формы расплавом; повышенная плотность отливок за счет уменьшения пор, раковин и других дефектов; высокие механические свойства отливок; возможность получения отливок из двух и более металлов, располагающихся слоями.

Недостатками являются загрязнение внутренней поверхности отливок неметаллическими включениями; получение неровной внутренней поверхности отливок; введение для внутренних размеров сравнительно больших припусков на механическую обработку. Точность отливок достигает 12...14-го квалитетов, шероховатость поверхности Rа = 12,5...1,25мкм.

Дата добавления: 2015-04-05; просмотров: 1782;