Технология ручной формовки

Ручная формовка используется при изготовлении мелких и средних отливок в индивидуальном и мелкосерийном производстве, а так же при изготовлении крупных отливок (станины металлорежущих станков, прокатных станов, ахтерштевни судов, изложницы и др.).

Существует большое разнообразие методов ручной формовки:

1) в двух опоках:

а) по неразъемной модели,

б) по разъемной модели,

в) по модели с отъёмными частями;

г) с перекидным «болваном»;

д) с подрезкой;

2) по шаблонам;

3) по скелетной модели

4) в трех и более опоках;

5) в стержнях;

6) в почве;

7) безопочная формовка и т.д.

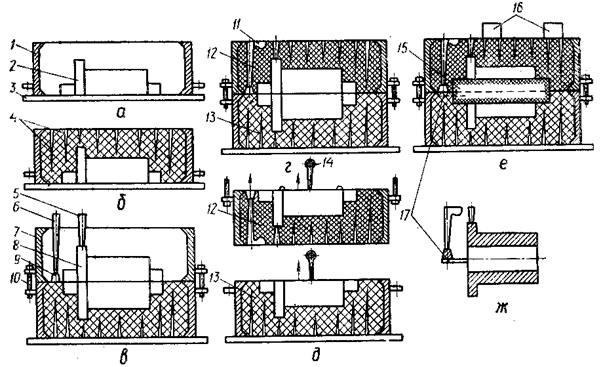

Наиболее широко распространена формовка в двух опоках по разъемным моделям. Процесс формовки ведут в следующей последовательности (рис.2.8):

а) Для изготовления нижней полуформы на модельную плиту 3 устанавливают нижнюю половину модели 2 и накрывают нижней опокой 1;

б) На полумодели наносят слой облицовочной и затем наполнительной смеси, трамбовкой уплотняют ее, излишки срезают линейкой по верхней кромке опоки накалывают душником вентиляционные каналы 4;

в) Готовую нижнюю полуформу переворачивают на 180о, устанавливают верхнюю полумодель 8, модели шлакоуловителя 9, стояка 6, выпора 5 и верхнюю опоку 7, соединив ее с нижней штырями 10 (в);

Рис.2.8. Формовка в двух опоках по разъёмной модели.

г) При набивке верхней полуформы повторяют в той же последовательности проделанное с нижней полуформой, а затем вырезают литниковую; чашу 11, удаляют из формы модели стояка 6 и выпора 5

д) Верхнюю полуформу 12 снимают с нижней 13 и переворачивают ее на 180о; формовочную смесь вокруг моделей смачивают водой; в полумодели забивают подъемники 14, легким ударом по подъемнику полумодели расталкивают в стороны и затем вертикально вверх удаляют из полуформ; таким же образом удаляют из формы модель шлакоуловителя 9.

е) Разрушенные участки полуформ исправляют; прорезают питатели 17 в нижней полуформе; устанавливают на стержневые знаки стержень 15; нижнюю полуформу покрывают верхней и нагружают грузами 16.

ж) После заливки формы металлом и его кристаллизации форму разрушают, и освобождают готовую отливку вместе с литниковой системой.

Стержни вручную изготавливают в стержневых ящиках или по шаблонам. При использовании стержневого ящика две его половинки перед формовкой соединяют струбцинами и набивают стержневой смесью, предварительно установив проволочный металлический каркас для повышения прочности. Затем прокалывают сквозные вентиляционные каналы. Потом стержневой ящик осторожно раскрывают, вынимают готовый стержень и отправляют в сушку.

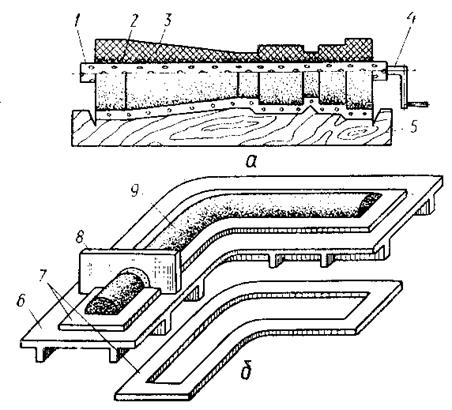

С помощью шаблонов изготавливают большие стержни, имеющие форму тела вращения или постоянное по длине сечение (рис.2.9). На металлический патрон 1 с большим количеством отверстий для обеспечения газопроницаемости стержня наматывают соломенный жгут для придания стержню податливости (рис.2.9, а). Затем на патрон наносят стержневую смесь, устанавливают патрон на опоры и вращением рукоятки 4 «вытачивают» стержень, срезая шаблоном 5 излишки смеси.

Стержень с постоянным по длине сечением можно изготовить с помощью протяжных шаблонов (рис.2.9, б). На сушильную плиту 6 кладут рамку 7, насыпают стержневую смесь 9 и уплотняют её. Перемещая шаблон 8, срезают излишки смеси. Сначала изготавливают одну половину стержня, затем тем же способом – вторую. После сушки обе половины склеивают.

Рис.2.9. Формовка стержней с помощью шаблонов

Дата добавления: 2015-04-19; просмотров: 2133;