Тема: Специальные виды получения отливок.

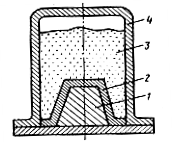

Литье в оболочковые формы. При этом способе литья применяют специальные оболочковые формы, изготовляемые из кварцевого песка (92-95%) и термореактивной смолы (8-5%), служащей связующим для песка. Изготовление оболочковых форм производят следующим образом (рис. 2). Металлическую модель, нагретую до 200—300° С, покрывают слоем теплостойкой смазки (силиконовая жидкость, раствор каучука в уайт-спирите) и помещают в бункер, затем засыпают формовочной смесью и выдерживают 10—30 с. За это время происходит предварительное спекание оболочки на модели. Затем с модели удаляют излишки сыпучей формовочной смеси и вместе с оболочкой выдерживают в печи 1—3 мин при температуре 300— 375°С. При этом происходит окончательное спекание оболочки толщиной 7—15 мм. После охлаждения, благодаря разделительному слою теплостойкой смазки, оболочка легко снимается с модели. Выполненные таким образом отдельные части формы и литниковую систему собирают, склеивая по плоскостям разъемов и скрепляя скобами или струбцинами. Изготовление и сборка оболочковых форм легко механизируются и автоматизируются.

Достоинства. В отличие от литья в песчано-глинистые формы литье в оболочковые формы обеспечивает большую точность размеров (5—8-й классы) и меньшую шероховатость.

Припуск на механическую обработку составляет 0,5—3 мм.

Недостатки. Однако ограниченная масса отливок (до 250—300 кг) и более сложная технологическая оснастка являются недостатками этого способа литья. Поэтому литье в оболочковые формы используют в серийном и массовом производстве отливок малых и средних размеров.

Рис.2.Изготовление оболочковых форм:

Дата добавления: 2015-04-05; просмотров: 839;