Структура формирования технологического цикла

Полный технологический цикл изготовления готовой штучной продукции всегда представляет собой совокупность отдельных технологических операций, сменяющих друг друга в определенной последовательности. Причинами смены операций могут быть команды человека-оператора или автоматического устройства, выдающего их после получения сигналов от датчиков об окончании предыдущей операции в соответствии с заложенной в него программой. В то же время очень редко можно обеспечить нормальную работу агрегата, ориентируясь на "жесткую" программу, не способную адаптироваться к неожиданным ситуациям, возникающим в технологическом цикле. Так, если на какой-либо операции становится очевидным появление брака, то оператор или автоматическое устройство следующей командой должны предусмотреть не продолжение обработки, а останов агрегата и уборку бракованной детали. Аналогичная ситуация возникает при поломке оборудования, превышении допустимых значений параметров процесса, несоответствии параметров исходной заготовки техническим условиям.

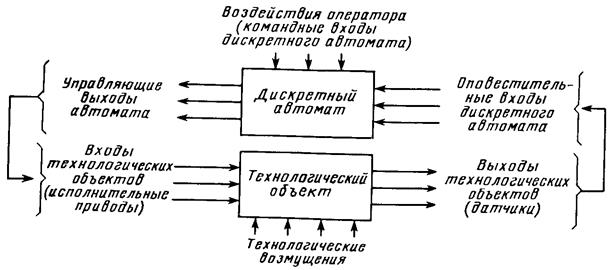

При управлении технологическим циклом необходимо формировать дискретную последовательность (программу) команд исполнительным элементам технологического объекта управления (электро- и гидроприводам). Формирование команд осуществляется управляющим устройством, называемым дискретным автоматом (рис. 3.6), на основе логического анализа ситуации, о которой сообщают различные датчики положения детали, завершения или качества протекания очередной технологической операции, по командным и оповестительным входам. Только зная, как и при каких условиях должна формироваться нужная последовательность состояния объекта управления, можно сформулировать задание на синтез управляющего устройства.

Рис. 3.6. Структура управления технологическим циклом при помощи дискретного автоматического устройства

Таким образом, хотя общая функциональная структура АСУ ТП остается такой, как представлена на рис. 1.2, методы построения модели технологического цикла принципиально отличны от рассмотренных выше методов получении моделей объекта, отражающих непрерывное его функционирование в процессе выполнения технологической операции.

Существуют различные формы представления моделей дискретных последовательностей операций, т.е. моделей технологического цикла. Они могут предеивляться в виде таблиц, циклограмм, графов, формул и т.д. Предполагая, что все технологические последовательности в конечном счете представляют собой повторяющиеся циклы, следует выделить два существенно отличных вида моделей: комбинационные и последовательностные. В первом случае дальнейшее функционирование объекта определяется только состоянием объекта при выполнении предшествующей операции; во втором - последовательностью смены предшествующих операций.

Для удобства деления цикла на отдельные элементы вводится понятие технологического такта или состояния, т.е. конечного интервала времени, когда агрегат работает с неизменной комбинацией включенных (отключенных) командных (кнопки, ключи), оповестительных (датчики) и исполнительных (электро-, гидроприводы, электромагниты, муфты) элементов.

Общая последовательность формализации технологического цикла состоит из следующих этапов:

1) составления содержательного описания, в котором в произвольной повествовательной форме описывается технологический цикл при нормальном его ходе и аварийных ситуациях;

2) разбиения цикла на такты, характеризуемые неизменным состоянием исполнительных приводов и контролируемых параметров;

3) анализ переходов от одного такта к другому при нормальных и аварийных ситуациях для выявления причин переходов, т.е. выявления изменения состояния командных и исполнительных органов вызывающих переход;

4) установления причинно-следственных и логических ситуационных связей между входами и выходами объекта управления, обусловленных требованиями технологии;

5) составления формализованного графического представления алгоритма функционирования в виде таблицы, циклограммы, графика и т.п.

Дата добавления: 2015-05-16; просмотров: 1233;