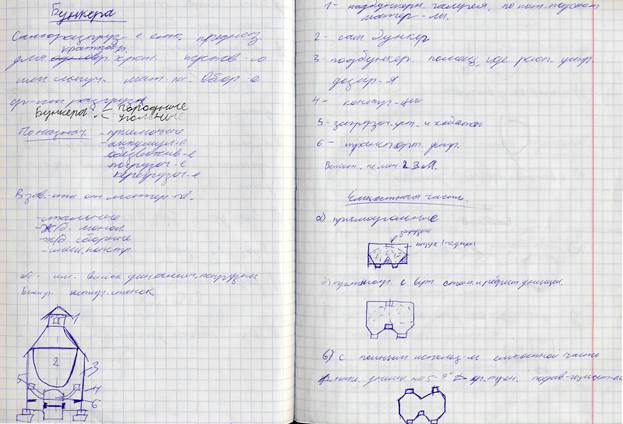

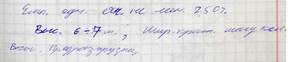

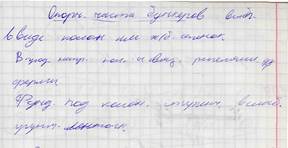

Основные размеры и типы бункеров, формы ёмкостной части и опорные части бункера

2. Технология и механизация возведения различных конструкций крепи при строительстве горизонтальных и наклонных горных выработок.

Технология крепления горных выработок —это совокупность приемов и операций по возведению инженерных конструкций, предназначенных для обеспечения устойчивого состояния подземных сооружений в течение всего срока их службы.

Возведение рамной крепи.

Как известно из курса «Конструкция и расчет крепи», к рамным крепям относят: арочную металлическую податливую крепь (трехзвенную, пятизвенную или кольцевую из спецпрофиля СВП) и железобетонные рамные крепи из стоек и верхняка для выработок трапециевидной или арочной формы. Элементы крепи выполняют полыми прямоугольной или круговой формы и таврового сечения различных размеров в зависимости от размеров выработки. В качестве межрамного ограждения применяют железобетонные, металлические, стеклотканевые и стеклопластиковые затяжки различной конструкции. Рамную крепь устанавливают в забое вслед за подвиганием выработки. Как правило, только подъем верхняка осуществляют с помощью механизмов и приспособлений. Все остальные работы по установке рам выполняют вручную. В производственной практике рамную крепь обычно возводят с использованием рабочих полков (подмостей). Рабочие полки бывают подвесные или на стойках. С рабочего полка производят оборку породы по периметру выработки. Затем отбойным молотком разделывают лунки, в которые устанавливают стойки, соединенные с ранее установленными рамами двумя межрамными постоянными или монтажными стяжками (распорками). Межрамные стяжки (распорки) устанавливают на 0,8 м ниже соединительных узлов. С рабочего полка поднимают верхняк и соединяют со стойками хомутами. В местах соединения соблюдают проектную величину нахлестки. После соединения верхняка со стойкой его соединяют межрамной стяжкой (распоркой)с ранее установленной рамой. Правильность установки рамы проверяют по отвесам, после чего раму расклинивают в замках и устанавливают затяжки. По мере установки затяжек пространство между породой и затяжками заполняют мелкими кусками породы — забучивают закрепное пространство.

При проведении подготовительных выработок комбайновым способом все более широкое применение как у нас в стране, так и за рубежом находят средства механизации установки постоянной крепи, навешиваемые на проходческие комбайны. Средства механизации монтируют как на стреле, так и на корпусе комбайна.

Существующие средства механизации возведения металлической арочной крепи подразделяют на предназначенные для установки крепи непосредственно у забоя и ее возведения вне зоны работы проходческого комбайна.

К первым относят навесное оборудование, подвесные крепеустановщики и портальные тележки, ко вторым — переносные инвентарные и шагающие проходческие крепи.

Навесное оборудование: кронштейны, смонтированные на исполнительных органах комбайнов, и стреловые краны, устанавливаемые на корпусе комбайна, служат для подъема и транспортирования верхняков рамной и верхних элементов арочных крепей.

Возведение монолитной бетонной (железобетонной) крепи (обделки). Монолитную бетонную (железобетонную) крепь применяют при строительстве подземных сооружений с большим сроком службы в породах средней прочности и ниже. В горной промышленности в основном монолитную бетонную крепь используют для крепления выработок околоствольного двора (камеры, узлы сопряжения, протяженные выработки), квершлагов и штреков, проводимых по слабым породам. В выработках с неравномерным давлением и шириной более 6 м применяют железобетонную крепь.

В практике работы по возведению бетонной крепи производят по параллельной, последовательной и совмещенной схемам.

При параллельной схеме работы по возведению постоянной бетонной крепи полностью совмещают с бурением шпуров и погрузкой породы. Бетонную крепь возводят на расстоянии 30-50 м от забоя. Пространство от забоя до бетонной крепи закрепляют временной крепью, в качестве которой обычно применяют металлическую рамную крепь. При возведении бетонной крепи временную крепь извлекают. Параллельную схему применяют при проведении протяженных выработок. Недостаток схемы — сложная организация работ.

Последовательная схема имеет два варианта. Первый — выработку проводят на всю длину, и затем возводят постоянную крепь. Этот вариант применяют при возведении камер и выработок небольшой длины. Второй — выработку проводят на длину 15-30 м, затем работы по проведению останавливают и на пройденном участке возводят бетонную крепь. Этот вариант применяют при проведении выработок в слабых породах, где временная крепь не обеспечивает поддержание выработки по всей длине. Общим недостатком обоих вариантов последовательной схемы является низкая скорость проведения выработок

При совмещенной схеме возведение бетонной крепи производится в призабойной части с отставанием от забоя на 5-7 м. Работы по возведению бетонной крепи частично совмещают с бурением шпуров и погрузкой породы. Эту схему применяют при проведении протяженных выработок в слабых породах.

Комплекс работ по возведению бетонной крепи состоит из монтажа (в последующем — демонтажа) опалубки, укладки бетонной смеси за опалубку и доставки бетонной смеси (или ее компонентов) с поверхности к месту производства работ.

Опалубки. Для возведения бетонной крепи применяют металлические и деревянные опалубки.

Металлические опалубки должны отвечать следующим требованиям: иметь достаточную прочность и жесткость в соответствии с нагрузками, которые действуют на опалубку в процессе ее эксплуатации; обеспечивать правильность формы и размеров поперечного сечения горной выработки; допускать быструю установку в рабочее положение для бетонирования и легкое отделение от возведенной бетонной крепи без повреждения поверхности бетона.

Разборно-переставные опалубки применяют в подземном сооружении небольшой длины с переменным поперечным сечением. Эти опалубки состоят из кружал и опалубочных щитов.

Достоинством разборно-переставных опалубок является возможность многократного (до 100 раз) их использования; недостатком — значительная трудоемкость монтажа и демонтажа, продолжительность работ.

Передвижные опалубки предназначены для возведения бетонной крепи в выработках значительной протяженности. Общий принцип конструкции передвижной опалубки заключается в том, что после её отрыва от затвердевшего бетона внешние размеры опалубки уменьшаются, что даст возможность переместить её по выработке. После перемещения опалубки к месту возведения крепи внешняя поверхность раздвигается так, что ее контур соответствует конфигурации выработки в свету. Различные конструкции передвижных опалубок отличаются формой и размерами, способом отрыва от бетона, приведением в рабочее состояние и способом перемещения

Передвижные опалубки значительно сокращают время и трудоемкость возведения бетонной крепи. Их недостаток — ограниченное применение по площади сечения и длине выработок.

Возведение набрызгбетонной крепи. Набрызгбетонную крепь возводят путем нанесения на обнаженную породную поверхность бетонной смеси под воздействием направленного воздушного потока. По способу подачи бетонной смеси к месту укладки набрызгбетонные машины делятся на два типа: для сухого и мокрого набрызгбетонирования. В первом случае бетонную смесь к месту производства работ обычно подают по трубопроводу в сухой смеси, а затворение ее водой перед укладкой производят в камере смешения бетономашины. Во втором случае к месту производства работ подают уже затворенную водой смесь, а нанесение ее на поверхность обнажения производят сжатым воздухом.

Технология работ по возведению набрызгбетонной крепи заключается в следующем. Цемент и инертные заполнители (песок, щебень) перемешивают в бетономешалке и загружают в машину для набрызгбетона в сухом виде. Сухая смесь сжатым воздухом транспортируется от машины по шлангу в сопло-смеситель, куда по шлангу поступает также вода. В дальнейшем увлажненная бетонная смесь с большой скоростью выходит из сопла-смесителя и наносится равномерным слоем толщиной 5-7 см на породную поверхность выработки.

Набрызгбетонную крепь нередко применяют в сочетании с анкерами или анкерами с металлической сеткой.

В качестве основного оборудования для возведения набрызгбетонной крепи используют машины БМ-68, БМ-70, ПБМ и др.

Производство работ по возведению набрызгбетонной крепи состоит из подготовки поверхности выработки, транспортирования материала, загрузки его в машину и нанесении смеси на стены и кровлю выработки.

Подготовка обнаженной поверхности заключается в сборке и смачивании водой кровли и стен. При запыленной поверхности ухудшается адгезия бетонной смеси с породой,

При нанесении бетонной смеси важное значение имеют водоцементное отношение и расстояние от сопла до породной поверхности. Водоцементное отношение (В/Ц) должно быть в пределах 0,4 — 0,5. Количество воды, подаваемой в сухую смесь, регулирует сопловщик при помощи крана на водопроводном шланге. При увеличении количества воды против нормы (при В/Ц > 0,5).

Расстояние между торцом выходной насадки и породной поверхностью рекомендуется принимать в следующих пределах: на среднем участке вертикальной стенки (шириной около 1 м на расстоянии 0,5—0,8 м от почвы выработки) — 1,1 — 1,3 м, на нижнем и верхнем участках вертикальной сенки — 0,9—1,1 м, на кровле выработки 0,7—0,9 м. Угол встречи струи II бетонной смеси с закрепляемой поверхностью должен быть близким к 90°.

Толщина одного слоя зависит от сроков начала и конца схватывания и крупности заполнителей. При использовании обычных цементов (без добавок ускорителей) и мелкого заполнителя толщина одновременно наносимого слоя составляет на стенках 4 — 6 см (в кровле 2 — 3 см, «отскок» до 20%). При применении двухкомпонентных смесей на базе специальных быстросхватывающихся и быстротвердеющих цементов толщина одновременно наносимого слоя увеличивается в стенах до 8— 10 см («отскок» 8—10%) и в своде до 5—6 см («отскок» 11 — 13%).

Проверку состояния набрызгбетонного покрытия производят при наружном осмотре и простукивании молотком. Глухой звук указывает на неплотное прилегание покрытия к породе.

Возведение крепи из железобетонных тюбингов. Крепь из железобетонных тюбингов применяют в капитальных горных выработках, расположенных вне зоны влияния очистных работ, при значительной нагрузке на крепь и отсутствии пучения породы почвы.

Тюбинговую крепь монтируют двумя способами: последовательным — тюбинги устанавливают с одного борта выработки и заканчивают в другом; параллельным — тюбинги устанавливают с обоих бортов выработки. Последний тюбинг устанавливают в замке свода.

Монтаж тюбингов производят с перевязкой швов и скреплением между собой болтами. При монтаже тюбингов «раскрытие» швов в радиальных стыках не должно превышать 3 мм.

Возведение крепи из железобетонных тюбингов производят с помощью кранов К-1000, УК-500, УТ-1.

Для нагнетания раствора в каждой четвертой арке устанавливают по три тюбинга с тампонажным отверстием.

Блочная крепь является многошарнирной податливой конструкцией, состоящей из клиновидных неармированных блоков. Для обеспечения податливости и равномерного распределения нагрузки по плоскости между блоками укладывают деревянные прокладки толщиной 30 -40 мм. Блоки имеют длину по внутренней поверхности 600—800 мм, ширину (по длине выработки) 500 мм, толщину крепи 300-400 мм. Масса блока — не более 280 кг. Блоки свода имеют отверстия для монтажа крепи, навески оборудования и тампонажа. Возведение блочной крепи производится при помощи крепеукладчиков различной конструкции. К достоинствам бетонной блочной крепи относятся высокая грузонесущая способность, долговечность, способность крепи воспринимать нагрузку сразу после возведения. Однако возведение этой крепи требует большого объема ручных работ и очень трудоемко.

Возведение анкерной крепи. Анкерную крепь можно применять как временную, так и постоянную, в виде самостоятельной крепи, а также в сочетании с металлической сеткой, набрызгбетоном и металлическими и деревянными подхватами. Возведение анкерной крепи включает работы по бурению шпуров и установке анкеров. Бурение шпуров под анкеры производят электросверлами, телескопическими перфораторами и бурильными установками. Ручные электросверла применяют при бурении шпуров в слабых и средней крепости породах. Телескопические перфораторы применяют при бурении вертикальных шпуров в крепких породах. Расположение и параметры (глубина и диаметр) шпуров должны строго соответствовать паспорту крепления, глубину шпуров при этом контролируют при помощи колец ограничителей, закрепленных на буровой штанге, или метки на ней. Глубина шпура должна быть на 5-7 см больше длины анкера с опорными плитами. Расстояния между анкерами в ряду и между рядами зависят от крепости пород, типа анкера, ширины выработки, их определяют расчетом. В производственной практике при проведении выработок в породах с f = 4-6 расстояние между анкерами по длине и ширине выработок принимают равным 1-1,2 м.

После установки и закрепления анкера производят их натяжку.

3. Водопонижение применяют для временного (на период строительства) снижения гидростатических напоров (уровней) подземных вод с целью создания более благоприятных и безопасных условий ведения горно-строительных работ.

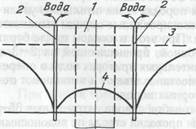

Сущность способа водопонижения заключается в том, что на некотором расстоянии вокруг будущей горной выработки 1 бурят систему водопонижающих скважин 2, из которых постоянно откачивают воду (рис. 9.22). В результате уровень грунтовых вод 3 в месте строительства сооружения понижается (кривая 4), породы осушаются, в результате чего изменяются их физические свойства.

Задача водопонижения — создание и поддержание на период строительства выработки требуемой зоны осушенных пород, что позволяет вести горнопроходческие работы в относительно благоприятных условиях. Водопонижение приводит не только к изменению физических свойств породы, но и оказывает существенное влияние на их состояние и поведение в окружающем пространстве. Понижение уровня грунтовых вод приводит к уплотнению и увеличению прочностных характеристик породы и вследствие этого к увеличению давления породы на подземные сооружения и деформации поверхности. В большинстве случаев, при относительно небольших понижениях уровня воды, поверхность проседает равномерно и не оказывает существенного влияния на работу сооружений. При больших понижениях уровня подземных вод осадка поверхности может быть весьма значительной.

При строительстве горных выработок уровень подземных вод может быть понижен тремя способами: поверхностным, подземным и комбинированным. При этом различают предварительное Водопонижение, при котором осушение участка осуществляют до начала горнопроходческих работ, и параллельное, при котором работы по водопонижению и проведению горной выработки осуществляют одновременно.

Выбор способа водопонижения зависит от свойств и условий залегания породы, условий питания подземных вод, водопроницаемости (коэффициента фильтрации) осушаемых пород, размеров осушаемой зоны в

породах, мощности водоносного горизонта, характеристик технических средств водопонижения.

Рис. 9.22. Принципиальная схема водопонижения

Поверхностный способ водопонижения получил наибольшее распространение. При этом способе воду откачивают из водопонижающих скважин, пробуренных с земной поверхности вокруг предполагаемого контура горной выработки, чтобы к началу горных работ на участке водопонижения образовалась устойчивая депрессионная воронка

При наличии ниже водоносного горизонта водопоглощающих пород воду на земную поверхность не откачивают, а спускают по пробуренным скважинам в эти породы. Эта схема благодаря оперативности наиболее полно отвечает целям предварительного осушения. Она позволяет в довольно короткие сроки осушить участок и обеспечить безопасные условия для проведения горных выработок; дает высокий эффект при большой мощности и хорошей водопроницаемости водоносных горизонтов. Недостаток этой схемы — необходимость одновременной работы многих дренажных скважин.

При подземном способе скважины бурят из забоя шахтного ствола или из горных выработок, проведенных ранее или специально для этой цели. Подземная схема эффективнее и надежнее при любых гидрогеологических условиях, в том числе и при дренировании песков с незначительной водопроницаемостью (коэффициент фильтрации до 3 м/сут). Однако такая схема отличается большой трудоемкостью подготовки, длительностью выполнения дренажных работ и необходимостью долговременного поддержания горных выработок.

Из подземных выработок также возможен спуск воды в нижерасположенные водопоглощаюшие породы при наличии между ними водоупорного горизонта.

При комбинированном способе скважины бурят не только с земной поверхности, но и из забоя ствола шахты или другой подземной выработки, т.е. комбинированный способ сочетает в себе применение двух способов осушения — поверхностного и подземного. При этом часть воды из дренирующих водоносных горизонтов откачивают на земную поверхность при помощи насосов, установленных в скважинах, а другая часть поступает в подземные дренажные выработки. Комбинированную схему применяют, как правило, в тех случаях, когда при использовании поверхностной схемы остаются обводненные зоны, не поддающиеся осушению с поверхности.

При поверхностном способе водопонижения уровень подземных вод может быть понижен с помощью легких иглофильтровых, эжекторных иглофильтровых или вакуумных установок, водопонижающих скважин, оборудованных насосами, сквозных фильтров, водопоглощающих скважин.

При подземном способе водопонижения уровень вод может быть понижен с помощью забивных фильтров, легких иглофильтровых установок, установок забойного водопонижения.

Легкие иглофилыпровые установки (ЛИУ) применяют для понижения уровня подземных вод до 5 м в рыхлых неслоистых породах с коэффициентом фильтрации не менее I м/сут.

Эжекторные иглофилыпровые установки (Эи) используют для вакуумирования грунтов и понижения уровня подземных вод до 20 м при коэффициенте фильтрации 0,01 —10 м/сут и при близком залегании во-Доупора от подошвы выработки. Откачиваемую воду в эжекторных иглофильтрах поднимают с помощью водоструйных насосов (эжекторов). В основу работы этих насосов положен принцип непосредственной передачи энергии одного потока другому, реализация которого происходит в иглофильтре.

Вакуумные установки (УВВ) применяют для водопонижения в мелкозернистых, пылеватых и глинистых песках, супесях, легких суглинках, илах и лессах с коэффициентом фильтрации 0,01—2 м/сут, плохо поддающихся осушению обычными легкими иглофильтровыми установками типа ЛИУ.

Установки типа УВВ дают возможность понизить уровень грунтовых вод до 6—7 м от поверхности.

Водопонижающие скважины оборудуют глубинными насосами и применяют для откачки воды из водоносных пород с коэффициентом фильтрации более 2 м/сут, требующих значительного понижения уровня грунтовых вод, а также при небольших глубинах водопонижения, когда использование иглофильтров затруднено из-за больших притоков, необходимости осушения значительных площадей и стесненности территории.

Диаметр водопонижающих скважин изменяется в широких пределах и зависит от глубины скважины, типа применяемого насоса и гидрогеологических свойств пересекаемых пород. При небольших дебитах и малой глубине скважин их диаметр принимают равным 100—200 мм. При больших дебитах и применении артезианских насосов начальный диаметр скважины принимают до 750 мм. Конечный диаметр скважины зависит от марки насоса и типа фильтра, устанавливаемого в скважине.

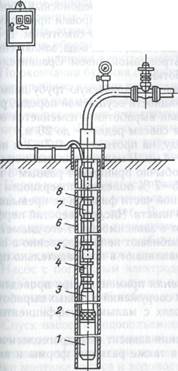

Водопонижающую скважину оборудуют фильтром и скважинным насосом (рис. 9.23).

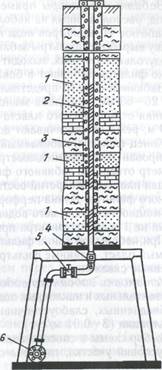

Сквозной фильтр — это пробуренная с поверхности земли до выработки скважина, оборудованная фильтровыми устройствами в зоне осушаемых пород. Вода из горных пород проникает через фильтр в скважину, а оттуда — в подземную горную выработку (рис. 9.24).

Сквозные фильтры располагают в центре ствола, а также в промежутках между водопонижающими скважинами. Начальный диаметр скважины, предназначенной для использования ее в качестве сквозного фильтра, принимают равным 250—300 мм. Скважину требуемого диаметра бурят до водоупорной горной породы, не доходя до приемной камеры, закрепляют обсадными трубами, в которые опускают колонну перфорированных (фильтровых) труб с минимальным диаметром 89 мм. Форма отверстий фильтровой трубы щелевидная или круглая (диаметр 5—6 мм). После этого скважину добуривают до подземной выработки. Кольцевое пространство между фильтровой и обсадной трубами засыпают промытым гравием. Одновременно с засыпкой гравием извлекают обсадную трубу из скважины. Если сквозным фильтром осушают крепкие водоносные горные породы, то фильтровую колонну можно совсем не применять. Вместо фильтровой колонны перфорируют обсадные трубы против водоносного горизонта.

Водопоглощающие скважины служат для спуска воды из забоя ствола или другой выработки в залегающий ниже слой горных пород (пески, известняки, песчаники), имеющих более высокие фильтрационные свойства. Конечный диаметр скважин проектируют не менее 108 мм, чтобы иметь возможность периодически их чистить и прокачивать. Для улучшения водоотдачи дренируемого и водоприемной способности поглощающего горизонта скважины в известняках обрабатывают соляной кислотой и закрепляют их обсадными трубами диаметром 146, 127 и 108 мм. На участках дренируемого и поглощающеего горизонтов устанавливают фильтры и перфорированные трубы.

При составлении проектов на спуск воды из водоносных горизонтов надо избегать возможности значительного обводнения шахтных полей ближайших шахт, разрабатывающих полезные ископаемые на более низких отметках. Кроме того, следует помнить, что спуск загрязненных вод из рабочих забоев возможен только при условии, что воды поглощающего горизонта не будут использованы для питьевого водоснабжения.

Рис. 9.23. Схема установки погружного насоса в скважине:

1 — электродвигатель; 2 — всасывающее устройство; 3 — насос; 4 — водонапорная труба; 5 — кабель; б — обсадная труба; 7 — муфта; 8 — хомут

Рис. 9.24. Схема сквозного фильтра:

1 — осушаемые водоносные горизонты; 2 — проволочный фильтр; 3 — гравийная обсыпка; 4 — манометр; 5 — вентиль; б — водосбросный коллектор

| <== предыдущая лекция | | | следующая лекция ==> |

| Основы расчета бетонных и железобетонных конструкций по первой группе предельных состояний. | | | Конструкции тоннельных обделок городских инженерных подземных сооружений. |

Дата добавления: 2015-05-13; просмотров: 1656;