Конструкции тоннельных обделок городских инженерных подземных сооружений.

Конструктивные решения коллекторных тоннелей зависят от способа производства горных работ: закрытого или открытого. В первом случае обделки имеют, как правило, круговое очертание, во втором случае — прямоугольное.

Обделки тоннелей при закрытом (щитовом) способе производства горных работ выполняются главным образом, сборными из железобетонных и бетонных блоков, железобетонных тюбингов, железобетонных колец, керамических блоков, чугунных и стальных тюбингов. В последнее время начинают применяться прогрессивные конструкции из монолитного прессованного бетона и прессованного

железобетона.

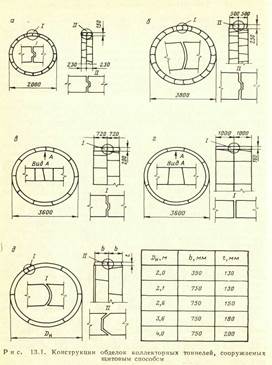

Значительная часть коллекторных тоннелей, сооружаемых щитами с наружным диаметром 2 м, закреплена обделкой из мелкоразмерных керамических блоков (рис. 13.1, а). Кольцо состоит из 16 трапециевидных блоков двух типов. Сопряжение между отдельными блоками и смежными кольцами выполнено по схеме «выступ— паз». Обделка монтируется с перевязкой швов путем смещения блоков смежных колец на половину их длины. Небольшая масса блоков обеспечивает возможность их монтажа вручную, что является достоинством обделки. Наряду с этим керамическая обделка имеет сравнительно высокую стоимость, довольно часто разрушается под действием монтажных нагрузок от щитовых домкратов и обладает значительной водопроницаемостью, что требует возведения дополнительной железобетонной обделки.

Сборная обделка из бетонных и железобетонных блоков, имеющая более высокую прочность и водонепроницаемость, в настоящее время является преобладающей при креплении коллекторных тоннелей. Конструкции из мелкоразмерных железобетонных блоков аналогичны описанной конструкции из керамических блоков и применяются в тоннелях, сооружаемых щитами с наружным диаметром DH = 2,0; 2,56; 3,6 м. На рис. 13.1, б показана конструкция такой обделки в тоннеле, сооружаемом щитом с DH = 3,6 м. Кольцо обделки собирается из 20 трапециевидных блоков двух типов. Сопряжение блоков в кольце осуществляется по цилиндрическим поверхностям, а между кольцами — по схеме «выступ—паз». Материал блоков — бетон марки 250 с расходом арматуры 6,4 кг на один блок. Наличие большого числа блоков в обделке (40 шт. на 1 м тоннеля) увеличивает протяженность швов и, следовательно, ее водопроницаемость.

Более прогрессивной конструкцией является обделка из укрупненных железобетонных блоков, проектируемая для тоннелей, сооружаемых щитами с DH = 2,0; 3,6 м. Такая обделка для щитов с DH = 3,6 м состоит из 11 блоков в кольце (рис. 13.1, в), включая девять нормальных прямоугольных, один смежный и один замковый трапециевидный. Сопряжение блоков осуществляется так же, как и в предыдущей конструкции. Блоки изготовляют из бетона марки 300 с расходом арматуры 13,3 кг на один блок.

Увеличение размеров блоков с целью повышения прочностных и гидроизоляционных свойств конструкций привело к разработке серии крупноблочных железобетонных обделок для щитов с DH = = 2,1; 2,6; 3,2; 3,6; 3,7; 4,0 м. По конструктивным особенностям их можно подразделить на обделки, состоящие только из прямоугольных элементов, из прямоугольных и трапециевидных элементов и только из трапециевидных элементов.

Крупноблочная обделка, показанная на рис. 13. 1, г для щитов с DH = 3,6 м, состоит из восьми блоков в кольце прямоугольного и трапециевидного очертания: пять нормальных прямоугольных, два смежных трапециевидных (с одной наклонной стороной) и один замковый трапециевидный уменьшенных размеров, установка которого создает эффект предварительного обжатия обделки в породу. В кольце блоки сопрягаются по цилиндрическим поверхностям и имеют тампонажные отверстия. Материал обделки—бетон марки 400 с расходом арматурной стали 22,6 кг на один блок. Несмотря на усложнение конструкции, такую обделку следует признать, весьма перспективной при сооружении тоннелей в плотных грунтах

Крупноблочная обделка, показанная на рис. 13. 1, г для щитов с DH = 3,6 м, состоит из восьми блоков в кольце прямоугольного и трапециевидного очертания: пять нормальных прямоугольных, два смежных трапециевидных (с одной наклонной стороной) и один замковый трапециевидный уменьшенных размеров, установка которого создает эффект предварительного обжатия обделки в породу. В кольце блоки сопрягаются по цилиндрическим поверхностям и имеют тампонажные отверстия. Материал обделки—бетон марки 400 с расходом арматурной стали 22,6 кг на один блок. Несмотря на усложнение конструкции, такую обделку следует признать, весьма перспективной при сооружении тоннелей в плотных грунтах

способом обжатия в породу.

Крупноблочные обделки из элементов трапециевидной формы являются преобладающими в отечественной практике. Такая конструкция положена в основу разработанных Мосинжпроектом унифицированных обделок коллекторных тоннелей, сооружаемых щитами с DH = 2,0; 2,1; 2,6; 3,6; 4,0 м (рис. 13.1,д) Обделки тоннелей всех диаметров собираются из шести блоков трапециевидной формы с цилиндрическими продольными стыками, имеющих ширину b и толщину t в зависимости от диметра DH. Смежные кольца соединяются по схеме «выступ—паз» с перевязкой швов. Блоки выполнены из бетона марки 400 и армированы сварными каркасами. Железобетонные тюбинговые обделки проектируются для коллекторных тоннелей, сооружаемых щитами с DH = 2,15; 2,61; 3,23; 3,63; 4,03 м (ленинградский тип обделки) и DH = 2,0; 2,56 м (московский тип обделки). Например, кольцо обделки для щита с DH = 3,63 м собирается из шести трапециевидных тюбингов двух типов, соединение между которыми осуществляется по плоским поверхностям. Тюбинги смежных колец соединяются шпильками. По внутреннему контуру каждого тюбинга предусмотрена чеканочная канавка. После монтажа колец шпильки затягиваются гайками с гидроизолирующими металлобитумными шайбами. Ширина, кольца 800 мм, толщина 190 мм. Обделку изготовляют из бетона марки 400 с расходом арматуры 26,3 кг на одни тюбинг.

В настоящее время в отечественной и зарубежной практике применяются обделки коллекторных тоннелей в виде цельнозамкнутых железобетонных элементов (колец) кругового, эллиптического и прямоугольного очертания, которые обеспечивают высокую несущую способность и водонепроницаемость. Особенно перспективной представляется технология монтажа таких элементов способом продавливания за щитом с помощью специальной гидродомкратной установки. Конструкции железобетонных колец кругового очертания разработаны для использования немеханизированными щитами с DH = 2,0м и механизированными комплексами КШ-1,8К c DН, = 2,1м. Для сопряжения смежных колец их торцы выполнены в виде кольцевого паза и кольцевого выступа. Каждое кольцо снабжено двумя тампонажными отверстиями. Кольцо для щита с DН = 2 м имеет внутренний диаметр 1,67м, толщину 155 мм и ширину 1200 мм. Материал обделки — бетон марки 400 с расходом арматурной стали 250кг на одно кольцо.

Сборная обделка коллекторных тоннелей из чугунных тюбингов имеет весьма ограниченное применение, главным образом при строительстве тоннелей, залегающих в водоносных породах.

Поскольку немедленное включение в совместную работу с окружающими породами и предотвращение осадок земной поверхности являются основными требованиями к проектированию коллекторных обделок, сборные конструкции, обжимаемые в породу, представляются весьма перспективными. В отечественной практике имеется положительный опыт применения таких обделок. Так, например, при строительстве в Киеве участка коллекторного тоннеля протяженностью 4,9км в пластичных глинах была использована конструкция, показанная на рис. 13.1, г, которая обжималась в породу путем вдавливания клиновидного замкового блока по схеме, приведенной на рис. 11.16, д.

При расчете сборных круговых обделок коллекторных тоннелей могут быть использованы две основные расчетные схемы, показанные на рис. 11.17, а, б: цельнозамкнутые и чугунные тюбинговые обделки, имеющие связи растяжения, могут рассчитываться по обеим схемам в зависимости от наличия упругого отпора окружающих пород; сборные обделки, не имеющие связей растяжения,— только по второй схеме (кольцо в упругой среде). При этом необходимы дополнительные расчеты на смятие торцов смежных элементов и под опорными поверхностями гидравлических домкратов, особенно при проектировании предварительно обжатых обделок, а также обделок, возводимых способом продавливания.

Монолитные обделки коллекторных тоннелей'из прессованного бетона относятся к прогрессивным конструкциям, так как обеспечивают безосадочное проведение тоннелей, высокую водонепроницаемость и несущую способность. -Например, прессованная бетонная обделка с наружным диаметром 4,1м и толщиной 300 мм возведена и успешно эксплуатируется в тоннеле-коллекторе р.Неглинной на участке длиной 540 м на глубине 8—10 м. Расчетная схема такой обделки может быть представлена в виде кольца в упругой среде, работающего в режиме взаимовлияющих деформаций с породным массивом по всему контуру.

Монолитные обделки коллекторных тоннелей'из прессованного бетона относятся к прогрессивным конструкциям, так как обеспечивают безосадочное проведение тоннелей, высокую водонепроницаемость и несущую способность. -Например, прессованная бетонная обделка с наружным диаметром 4,1м и толщиной 300 мм возведена и успешно эксплуатируется в тоннеле-коллекторе р.Неглинной на участке длиной 540 м на глубине 8—10 м. Расчетная схема такой обделки может быть представлена в виде кольца в упругой среде, работающего в режиме взаимовлияющих деформаций с породным массивом по всему контуру.

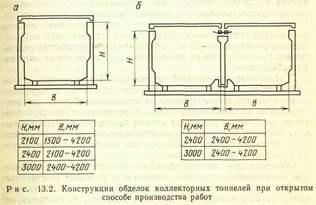

Обделки коллекторных тоннелей, сооружаемых открытым способом производства горных- работ, выполняются прямоугольного очертания в виде сборных конструкций и очень редко монолитными. Сборные железобетонные конструкции коллекторных тоннелей монтируются из унифицированных элементов заводского изготовления: перекрытий, лотковых и стеновых элементов, которые позволяют собрать однопролетные конструкции, а в сочетании с элементами промежуточных опор — двухпролетные конструкции. Такие унифицированные конструкции сборных обделок, разработанные Мосинжпроектом, приведены соответственно на рис. 132, а и б с указанием необходимых размеров в табличной форме. Соединение элементов осуществляется сваркой и замоноличиванием закладных деталей. Гидроизоляция сборных конструкций включает заполнение швов битумно-минеральной или асбестоцементной массой и покрытие внешней поверхности конструкций изолирующей мастикой. Перспективными железобетонными конструкциями являются обделки из вибропрокатных панелей и цельносекционные обделки прямоугольного очертания. Конструктивные решения и соответствующие расчетные схемы во многом аналогичны конструктивным решениям и расчетным схемам транспортных тоннелей.

2. Скважинное водопонижение.

Применяется на глубину до 350м. Коэф. Фильтрац. 3(5) м/сут. Водопонизительные установки из системы отдельных скважин применяют в виде: самоизливающихся скважин различного наклона; водопоглощающих скважин; сквозных фильтров и водопонижающих скважин, оборудованных глубинными насосами.

Самоизливающиеся скважины применяют для снятия избыточного давления в напорных водоносных горизонтах, а также для глубокого водопонижения (горизонтальные скважины на откосах открытых котлованов, лучевые водозаборы, восстающие скважины из подземных выработок). Такие скважины выполняют в большинстве случаев вертикальными или под небольшим углом к вертикали и забуривают с разных горизонтов: с поверхности земли, с берм на откосах, со дна котлована, из подземных выработок — в зависимости от принятого порядка производства работ и от объекта, для защиты которого они предназначены. Они могут служить в основном средством снятия напора, когда излив из них обеспечивает достаточное снижение пьезометрического уровня грунтовых вод в напорном водоносном слое или же могут быть использованы в качестве резервного мероприятия, когда напор снимается с помощью водопонизительных скважин на случай аварийных перерывов в работе насосов.

Число самоизливающихся скважин и их параметры — диаметр, длина фильтрового звена, состав фильтровой обсыпки, отметка устья — определяют расчетом с учетом отметки изли-ва воды и гидравлических потерь напора в них.

Размещение самоизливающихся скважин выбирают с учетом местных гидрогеологических условий, а также условий производства работ (конфигурация котлована, траншей, подземных выработок, размещения оборудования, трасс движения механизмов и транспорта).

В подземных выработках самоизливающиеся скважины применяют любого наклона и используют в зависимости от необ-

ходимости для водопонижения во всех слоях, окружающих выработки. Эти скважины бурят специальными станками непосредственно из подземных выработок. Скважины могут применяться как в скальных, так и в- нескальных грунтах. Неглубокие самоизливающиеся скважины в нескольких грунтах можно выполнять путем забивки" или вдавливания фильтровой колонны в потолок, стенки или почву горной выработки (забивные фильтры).

Водопоглощающие скважины применяют для сбрасывания грунтовых вод в нижележащие пласты; для водопонижения в условиях, когда ниже водоупора, подстилающего верхние водоносные грунты, залегают неводоносные грунты, имеющие ' коэффициенты фильтрации не ниже 10 м/сут, или при значительной разности пьезометрических уровней водоносных пластов.

Водопоглощающие скважины применяют для сбрасывания грунтовых вод в нижележащие пласты; для водопонижения в условиях, когда ниже водоупора, подстилающего верхние водоносные грунты, залегают неводоносные грунты, имеющие ' коэффициенты фильтрации не ниже 10 м/сут, или при значительной разности пьезометрических уровней водоносных пластов.

Для их эффективной работы необходимо соблюдение условий, которые редко сочетаются одновременно: скважины должны располагаться в тех районах, где верхний водоносный слой хорошо отдает воду и имеет достаточную толщу ниже той отметки, до которой требуется понизить уровень грунтовых вод; скважины должны располагаться на тех уровнях, когда нижележащие грунты способны хорошо принимать воду (обладают достаточно высокой поглощающей способностью) и иметь коэффициент фильтрации, минимум в 2 раза больший коэффициента фильтрации вышележащих пород.

Сквозным фильтром называют скважины, пробуренные с поверхности земли, выходящие в подземную выработку и оборудованные фильтровыми устройствами в зоне осушаемых пород. Вода проникает через фильтр в скважину, а оттуда сбрасывается в подземную горную выработку. Сквозные фильтры преимущественно распространены в горнодобывающей промышленности, но не исключено их применение и на других подземных объектах, когда для строительства подземного сооружения возможно и оправдано устройство дренажных выработок (тоннелей, галерей, штолен, штреков). Сквозные фильтры оборудуют фильтровыми звеньями во всех водоносных слоях, которые они прорезают. При небольшой толщине водоносных слоев они полностью перекрываются фильтрами, при большой — фильтры устанавливают в нижней части водоносного горизонта. В нижней части сквозные фильтры оборудуют задвижками.

Водопонизительные скважины (рис. 2.14), оборудованные глубинными насосами, применяют для откачки воды из водоносных пород с коэффициентом фильтрации более 2 м/сут, требующих. значительного понижения уровня грунтовых вод, а также при небольших глубинах водопонижения, когда использование иглофильтров затруднительно из-за больших притоков, необходимости осушения значительных площадей и стесненности территории.

Рис. 2.14. Водопонизительная скважина с погружным насосом:

1—отводящий трубопровод; 2— задвижка; 3 — заглушка; 4 — фундамент трубопровода; 5 — скважина; 6 — заполнитель (печнано гравилистая засыпка 5-15см) ; 7 — сплошная труба с фильтром; 9 — гравийная обсыпка; 10 — напорный трубопровод; 11— погружный насос с электродвигателем; 12 — отстойник; 13 — заглушкА

3. КОНСТРУКЦИИ ПРОХОДЧЕСКИХ ЩИТОВ И ИХ КЛАССИФИКАЦИЯ

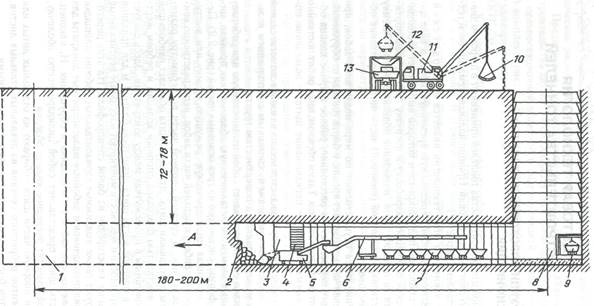

Щитовую технологию строительства тоннелей применяют в широком диапазоне горно-геологических условий. Принципиальная схема щитовой технологии представлена на рис. 2.1.

Основным элементом этой технологии является проходческий щит, представляющий собой передвижную временную крепь в виде цилиндрической оболочки, под прикрытием которой выполняют необходимые проходческие операции: разработку и погрузку грунта, транспортирование грунта за пределы щита, возведение обделки тоннеля. Выемку грунта осуществляют в головной (ножевой) части щита, возведение обделки — в хвостовой.

Перемещение щита осуществляют по мере подвигания забоя, при этом его ножевая часть защищает кровлю и борта тоннеля от обрушений. Как только щит переместят на расстояние, равное ширине кольца обделки, возводят очередное кольцо. Таким образом, цикл работ постоянно повторяется: выемка грунта — передвижение щита — возведение обделки.

Возведение обделки сопровождается весьма важной вспомогательной операцией — закрепным тампонажем, связанным с заполнением кольцевого зазора между обделкой и поверхностью грунта.

Конструктивно щит представляет собой цельносварную или собираемую из отдельных элементов металлическую оболочку, как правило, цилиндрической формы, состоящую из трех основных частей (рис. 2.2). Передняя часть, имеющая цилиндрическую режущую кромку или выступающий козырек (аванбек) в верхней части забоя, непосредственно контактирует с последним. В средней опорной части по периметру размещены домкраты передвижки щита. Эта часть щита обладает наибольшей прочностью и жесткостью благодаря опорным кольцам и ребрам жесткости, расположенным в промежутках между домкратами. Здесь следует добавить, что в опорной части щита диаметром более 4 м для придания ему большей прочности и жесткости монтируют массивные вертикальные и горизонтальные перегородки из балок спецпрофиля. На этих перегородках монтируют также выдвижные горизонтальные рабочие площадки для размещения проходчиков и забойные малогабаритные домкраты для удержания поверхности забоя от оползания и обрушения. И, наконец, хвостовая часть щита представляет собой цилиндрическую оболочку, внутри которой возводят очередное кольцо обделки.

Ножевую и опорную части щита собирают из отдельных литых или сварных элементов ребристого сечения из лекальных стальных листов. Оболочки щитов большого диаметра делают многослойными

Рис. 2.1. Принципиальная схема щитовой технологии:

1 —демонтажная шахта; 2 — забой тоннеля; 3 — проходческий щит; 4 — блокоукладчик; 5 — погрузочная машина; 6 — конвейер-перегружатель; 7 — состав вагонеток со съемными кузовами; 8 — монтажная шахта (ствол); 9 — загруженная вагонетка; 10 — блок обделки перед спуском; // — автомобильный кран; 12 — бункер; 13 — самосвал для транспортирования грунта

|

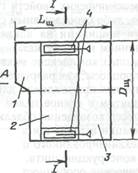

Рис. 2.2. Конструкция проходческого щита:

1-3 — соответственно ножевая, опорная и хвостовая части щита; 4 — домкраты передвижки щита; А — направление движения щита; Dщ — диаметр щита; Lщ — длина щита

Передвижку щита осуществляют гидравлическими домкратами, цилиндры которых жестко закреплены в опорной части, а штоки — специальными башмаками упираются в торец возведенного кольца обделки. Число домкратов и их суммарное усилие зависят, главным образом, от диаметра щита и необходимого усилия передвижки. Гидравлическая система домкратов состоит из трубопроводов высокого давления, вентилей и золотникового переключателя. Вентили позволяют включать и выключать любой из домкратов или их группу, изменяя направление движения щита. Усилие каждого щитового домкрата передвижения достигает 2000-2500 кН, а забойных домкратов — всего 40—50 кН.

Для возведения обделки используют специальные механизмы — блоко- или тюбингоукладчики. Блокоукладчики применяют в щитах диаметром до 4 м, и обычно они составляют единое целое со щитом. Тюбингоукладчики используют при проведении тоннелей метрополитена диаметром 6 м и более, они представляют собой установки портального типа, перемещающиеся по рельсовым путям или специальным направляющим и функционирующие автономно от щита. Подробная информация о тюбингоукладчиках будет дана при рассмотрении процесса возведения обделки.

Щиты отличаются формой и размерами поперечного сечения, несущей способностью, способом разработки грунта и др. В принципе, возможны различные формы поперечного сечения: круглая, овальная, прямоугольная, трапециевидная (в соответствии с формой поперечного сечения тоннеля), однако преобладающей является круглая, повторяющая наиболее рациональную форму поперечного сечения тоннеля.

В зависимости от уровня механизации основных производственных процессов щиты подразделяют на полумеханизированные и механизированные. Последние, в свою очередь, подразделяют на щиты с открытой и закрытой головной частью (щиты с гидропригрузом).

Главное отличие полумеханизированных щитов от механизированных состоит в том, что в них отсутствуют устройства или агрегаты для разрушения грунта и его погрузки, конструктивно связанные со щитом.

В зависимости от физико-механических свойств грунта его разработку осуществляют либо вручную, либо буровзрывным способом, погрузку — автономными погрузочными машинами на конвейер-перегружатель с дальнейшим транспортированием в вагонетках.

В механизированных щитах комплексно механизированы такие основные производственные процессы, как разрушение грунта, его погрузка и транспортирование, причем применяемое для этого оборудование конструктивно связано со щитом в единое целое. Обязательной также является механизация процесса возведения обделки и вспомогательных процессов. Уровень механизации в таких щитах достигает 90%.

Основным элементом механизированного щита является рабочий орган. Он характеризует конструкцию щита, определяет его конструктивный признак и технологические особенности. Наиболее распространенными типами рабочих органов являются роторный, планетарный, штанговый, экскаваторный. К механизированным щитам относят и щиты, имеющие в ножевой части жесткие горизонтальные площадки, оснащенные устройствами активного дозирования разрабатываемого грунта. Такие щиты с использованием принципа опережающего вдавливания режущей кромки в грунт находят применение в песчаных грунтах.

Все вышесказанное относится к таким горно-геологическим условиям, когда грунт в забое имеет относительную естественную устойчивость в вертикальном положении, что позволяет вести его разработку различными типами рабочих органов, как правило, без создания дополнительного пригруза на забой. Рабочий орган в забое не изолируют от остальной части щита. Отсюда и название — щиты с открытой головной частью.

Применение механизированных щитов с открытой головной частью в условиях слабых обводненных грунтов, в которых естественная устойчивость забоя отсутствует, практически исключено. В этих условиях для удержания забоя в вертикальном положении приходится создавать дополнительное давление на забой — пригруз, который может быть создан путем нагнетания в специально создаваемую призабойную камеру ограниченного объема сжатого воздуха (кессон), глинистого раствора, глинистой пасты в смеси с разрабатываемым грунтом, а также вспенивающих добавок. Призабойную камеру отделяют от остальной части щита герметической перегородкой, образуя закрытую головную часть. Отсюда название — щиты с закрытой головной частью.

| <== предыдущая лекция | | | следующая лекция ==> |

| Основные размеры и типы бункеров, формы ёмкостной части и опорные части бункера | | | Определение нагрузок при сплошном сводообразовании. |

Дата добавления: 2015-05-13; просмотров: 3672;