Единая модульная система, для чего она предназначена.

Для повышения уровня индустриализации строительного производства и деталей осуществляется типизация и унификация зданий, сооружений и их конструктивных элементов. Строительство на широкой индустриальной базе возможно лишь в том случае, когда здания и сооружения однотипны, а их конструктивные элементы унифицированы и имеют ограниченное число типоразмеров.

Целью унификации является создание такой объемно-планировочной структуры зданий, которая обеспечивала бы возможность рентабельного заводского производства строительных конструкций и изделий при полносборном строительстве, т. е. возможность возведения зданий индустриальными методами. Унификация заключается в приведении к единообразию основных строительных параметров зданий (пролетов, шага колонн, высоты и др.), что, в свою очередь, приводит к резкому сокращению числа типоразмеров строительных конструкций (колонн, балок, плит, стеновых панелей и т. п.) и номенклатуры изделий заводского изготовления.

Основными принципами унификации в промышленном строительстве являются:

установление ограниченного числа габаритных схем зданий массового строительства, т. е. уменьшение числа типов промышленных зданий и сооружений;

разработка универсальных объемно-планировочных решений, удовлетворяющих технологическим требованиям однородных производств;

сокращение числа типоразмеров сборных конструкций и деталей для повышения их серийности (возможности массового их изготовления) и тем самым снижения стоимости;

рациональное расчленение конструкций на отдельные монтажные единицы с последующей их стыковкой на монтаже;

рациональное расчленение конструкций на отдельные монтажные единицы с последующей их стыковкой на монтаже;

создание лучших условий для использования прогрессивных технических решений.

Унификация позволяет строить здания различного назначения из одних и тех же элементов. Обеспечение взаимозаменяемости строительных элементов производственных зданий возможно только при наличии координации размеров элементов с габаритами здания. С целью унификации и стандартизации в строительном проектировании установлена единая модульная система координации размеров (ЕМСК), в основу которой положен принцип кратности всех размеров некоторой общей величине — модулю. Для всех вертикальных и горизонтальных измерений основным модулем является М (100мм). В промышленном строительстве наиболее распространены следующие производные укрупненные модули, кратные основному: 6М (600 мм), 12М (1200 мм), 15М (1500 мм), ЗОМ (3000 мм) и 60М (6000 мм).

Кратными модулями могут быть не только основные параметры зданий, но и размеры балок, плит, проемы окон, дверей, ворот и т. д.

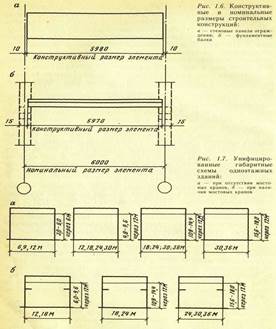

При назначении размеров объемно-планировочных и конструктивных элементов речь идет о номинальных размерах, т. е. о расстоянии в осях. В отличие от номинальных, конструктивные размеры модулю не кратны и отличаются от номинальных на размер швов, стыков и зазоров (рис. 1.6).

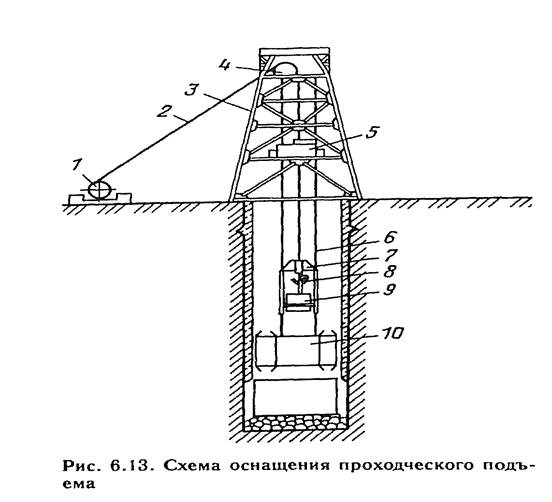

В соответствии с унифицированными габаритными схемами ширину пролетов одноэтажных зданий назначают кратной укрупненному модулю 60М и принимают равной 12, 18, 24, 30м при отсутствии мостовых кранов и 12, 18, 24, 30,36м при наличии электрических мостовых кранов. В зданиях с ручными мостовыми кранами ширину пролета принимают равной 9, 12 и 18 м. При этом шаг колонн назначается 6—12 м.

Высоты одноэтажных каркасных зданий от отметки чистого пола до низа несущих конструкций на опоре назначают кратными укрупненным модулям: 6М — при высотах до 6м; 12М — при высотах более 6м.

Унифицированные габариты схемы (т. е. рекомендуемые сочетания унифицированных строительных параметров) одноэтажных каркасных зданий межотраслевого применения приведены на рис. 1.7.

Ширину пролетов многоэтажных зданий в диапазоне 6—12 м назначают кратной укрупненному модулю ЗОМ и далее кратной укрупненному модулю 60М, а размеры шагов колонн — кратными укрупненному модулю 60М (6 мм). Высоту этажей (от пола до пола) назначают кратной укрупненному модулю 6М при высотах до 4,8 м и кратной укрупненному модулю 12М при высотах более 4,8м; высота этажей вспомогательных зданий принимается 3,3 м.

Максимальное число этажей при пролетах 6 м равно шести, а при пролетах 9 и 12м — пяти. Для зданий шириной 12 и 18 м возможно применение укрупненной сетки колонн в верхних этажах с применением подъемно-транспортного оборудования. Высота этих этажей в этом случае принимается равной 7,2—10,8 м с шагом 1,2м.

Разработка унифицированных габаритных схем зданий, приведенных выше, позволила успешно осуществлять типизацию крупных производственных зданий массового строительства, при котором возможно многократное применение одних и тех же проектных решений и строительных конструкции.

Единая модульная система предусматривает три вида размеров:

— номинальные — проектные размеры между разбивочными осямиздания, а также размеры конструктивных элементов и строительныхизделий между их условными гранями; эти размеры всегданазначаются кратными модулю;

— конструктивные — проектные размеры элементов и изделий между их действительными гранями; они, как правило, меньше номинальных размеров на величину необходимых швов или размеров;

— натурные — фактические размеры элементов и конструкций, получившиеся в процессе изготовления или постройки; они могутотличаться от проектных в пределах установленных допусков.

2. Проходческий подъём и оборудование подъема при проходке стволов.

Проходческий подъем предназначен для выдачи из забоя породы, спуска и подъема людей, спуска материалов, оборудования и инструментов, для удаления воды, поступающей в забой.

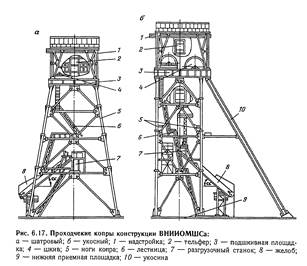

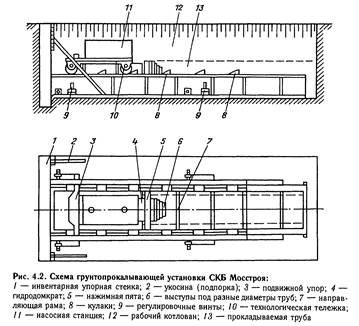

В комплекс оборудования проходческого подъема входят подъемная машина 1 с канатом 2, копер 3 со шкивами 4 и разгрузочным устройством 5, направляющие канаты 6, направляющая рама 7, прицепное устройство 8, бадьи 9, подвесной полок 10.

Проходческий подъем работает в более сложных условиях. Эта сложность обусловливается многообразием функций и постоянно меняющейся глубиной подъема, а также изменением режима работы подъемной машины в (ечение одного цикла подъема. Кроме того, проходческий подъем отличается от стационарного типом подъемных сосудов (бадьи) и необходимостью их перецепки в забое.

Бадьи движутся по стволу по канатным направляющим, а в призабойной зоне — без направляющих. Скорость их движения на различных участках по глубине ствола меняется, т.е. бадьи перемещаются по стволу по сложной тахограмме.

При строительстве стволов применяют одно- и двухконцевой подъемы с временными и постоянными копрами и подъемными машинами.

Одноконцевой подъем оснащают однобарабанной подъемной машиной с одним канатом, в движении по стволу находится одна бадья. Загруженную бадью поднимают на поверхность, в копре ее разгружают и затем спускают в забой. При этом могут быть два варианта — с перецепкой бадьи в забое или без перецепки. В первом варианте одна бадья находится в забое под погрузкой, а вторую загруженную поднимают для разгрузки. Затем порожнюю бадью спускают в забой, прицепное устройство отсоединяют и перецепляют к загруженной бадье, далее цикл повторяют. При этом варианте погрузку породы совмещают с работой подъема.

Во втором варианте без перецепки бадей в работе находится одна бадья при одноконцевом подъеме и во время движения ее по стволу, и во время разгрузки погрузочная машина простаивает.

При двухконцевом подъеме применяют двухбарабанную подъемную машину с двумя канатами. В этом случае в работе находятся три бадьи — одну груженую поднимают, вторую порожнюю спускают, а третью в забое загружают. По прибытии порожней бадьи в забой осуществляют перецепку и цикл повторяют.

При сравнении этих двух схем установили, что производительность двухконцевого подъема при прочих равных условиях (вместимость бадьи, скорость подъема, глубина ствола) больше одноконцевого. Соотношение производительности зависит от глубины ствола и скорости подъема.

Двухконцевой подъем целесообразно применять при строительстве стволов большой глубины и значительной площади поперечного сечения при использовании постоянной подъемной машины. В этих условиях целесообразно также применять два одноконцевых подъема с большой вместимостью бадей.

ОБОРУДОВАНИЕ ПОДЪЕМА. К оборудованию горнопроходческого подъема относят подъемные машины, копры, бадьи, прицепные устройства, направляющую рамку, подъемные канаты, направляющие и подвесные канаты, сигнализацию, ляды с приводом для их открывания и закрывания.

Подъемные машины. При строительстве стволов применяют одно-н двухбарабанные подъемные машины с диаметром барабанов от 4 до 6 м типа ЦР и 2Ц, а при строительстве с использованием башенных копров — типа ЦШ.

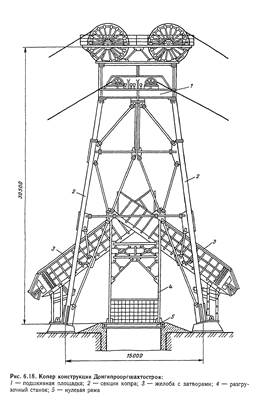

Копры. При строительстве стволов используют временные проходческие и постоянные копры. Наибольшее распространение получили временные проходческие копры. Эти копры изготавливают из бесшовных стальных труб соединенных между собой на фланцах и болтах. В верхней части копра размещается подшкивная площадка, на которой монтируют шкивы для подъемных и направляющих канатов, а также для навески оборудования в стволе. Над подшкивной площадкой смонтирована надстройка с тельфером для установки шкивов. Для подъемных канатов применяют шкивы диаметрами 1,6; 2; 2,5 и 3 м, а для подвески оборудования шкивы диаметрами 0,4; 0,6; 0,9 и 1,2 м. Внутри копра располагают лестницу, разгрузочный станок и нижнюю приемную площадку.

Бадью разгружают путем опрокидывания в станке, и порода по желобу поступает в автосамосвал и далее транспортируется в отвал. С нижней приемной площадки осуществляют спуск людей, материалов и оборудования, монтаж ставов труб.

Устье ствола перекрывают нулевой рамой, изготавливаемой из двутавровых балок № 24—40. Поверх балок настилают рифленое листовое железо с проемами для пропуска бадей, ставов труб и канатов.

Копры устанавливают на бетонных фундаментах с анкерами крепления. Снаружи копры обшивают асбоцементными или специальными (утепленными) стеновыми панелями, а иногда профилированными листами из легких сплавов.

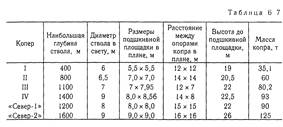

Проходческие копры изготавливают шести типов. Копер подбирают в зависимости от глубины и размеров поперечного сечения ствола.

Копры типа I и II имеют шатровую конструкцию, а III и IV — прямоугольную с укосиной. Копры «Север-1» и «Север-2» предназначены для северных районов, имеют утепленную обшивку и отапливаются.

Постоянные эксплуатационные башенные и металлические копры с укосиной применяют при строительстве стволов большой глубины и значительной производственной мощности шахт.

Башенные копры с многоканатными подъемными машинами имеют размеры в плане 18x18 или 24 х 24 м, высоту до 65 м на клетевых стволах и до 120 м на скиповых стволах. Продолжительность строительства таких копров составляет 1,5—2 года.

Использование башенных копров при строительстве стволов может быть осуществлено по двум вариантам: а) до начала проходки ствола заканчивают строительство копра, монтаж многоканатной подъемной машины и осуществляют подъем с помощью этой машины; б) проходят устье ствола, сооружают фундамент копра, возводят 3—4 этажа копра на высоту до 30 м, в копре устанавливают временную подшкивную площадку, временную разгрузочную площадку, на нулевой отметке у копра монтируют одну или две подъемные машины. При последнем варианте одновременно с проходкой ствола заканчивают строительство копра и монтаж постоянной подъемной машины.

Проходческие бадьи. Подъем породы на поверхность, спуск и подъем людей, материалов и инструментов при строительстве стволов выполняют с помощью бадей.

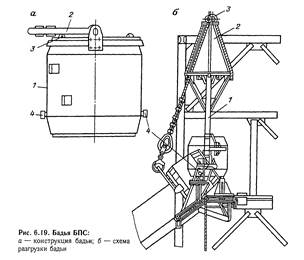

Используют два типа бадей: самоопрокидные (БПС)и несамоопрокидные (БПН).

Направляющая рамка служит для предотвращения вращения и раскачивания бадьи во время движения по направляющим канатам.

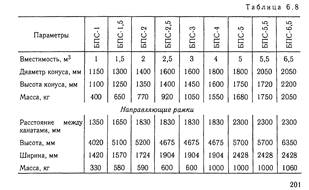

Бадьи БПС типизированы и имеют вместимость от 1 до 6,5 м3.

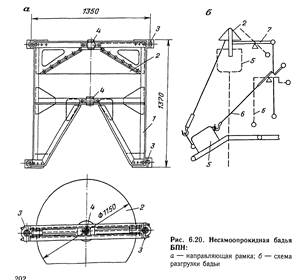

Несамоопрокидные бадьи (БПН)(рис. 6.20, 6) по конструкции аналогичны бадьям БПС и отличаются отсутствием у них цапф. Эти бадьи имеют вместимость 0,75 и 1 м3. Направляющая рамка БПН (рис. 6.20, о) состоит из каркаса 1 и зонта 2. По углам каркаса вмонтированы чугунные вкладыши 3, через которые пропускаются направляющие канаты, а в середине вкладыш 4 для пропуска подъемного каната.

Разгрузку бадей 5 осуществляют путем опрокидывания с помощью крюка и троса 6, зацепляемого за кольцо на днище бадьи. При опрокидывании бадьи направляющая рамка с зонтом 2 удерживается в верхнем положении стопорным устройством 7.

БПН имеет меньшую скорость движения по стволу, поэтому необходимо больше времени для разгрузки, в результате чего снижается производительность подъема. Бадьи БПН применяют в стволах небольших глубины и площади поперечного сечения.

Прицепные устройства. Предназначены для подвески бадей к подъемному канату. Требования к прицепным устройствам — исключить возможность самопроизвольного отцепления бадьи; обеспечить быструю и безопасную перецепку бадей в забое, а также прочность прицепного устройства, которая должна быть не меньше прочности подъемного каната.

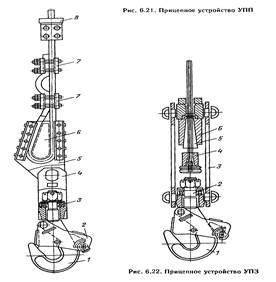

В зависимости от типа подъемных канатов и статической концевой нагрузки применяют в основном два вида прицепных устройств — УПЗ и УПП.

Прицепное устройство УПП предназначено для прядевых канатов с концевой нагрузкой от 28 до 78 кН. Предохранительная защелка на крюке исключает самопроизвольный выход дужки бадьи из зева крюка.

Прицепное устройство УПЗ (рис. 6.22) предназначают для закрытых канатов с концевой нагрузкой от 39 до 147 кН (в стволах большой глубины), оно состоит из крюка / с защелкой, вертлюга 2, траверсы 3, игольчатой муфты 4, трех конусных клиньев 5, обжимающих канат, и цапфовой втулки 6. Подъемный канат пропускают через цапфовую втулку 6 и запрессовывают конусными клиньями. Распущенный конец каната расклинивают в игольчатой муфте секторными клиньями и иглами.

Подъемные канаты. Они служат для подвески бадей, скипов, клетей. Для проходческого подъема в стволах глубиной до 700 м применяют малокрутящиеся круглопрядные канаты , в стволах большой глубины используют канаты закрытой конструкции. Диаметр подъемных канатов 25—43,5 мм, запас прочности как минимум семикратный.

Для направляющих канатов применяют многопрядные малокрутящиеся канаты.

Для подвески проходческого полка, опалубки, ставов труб, насосов, кабелей и другого оборудования используют шестипрядные и многопрядные канаты , для подвески спасательной лестницы — многопрядные закрытые канаты.

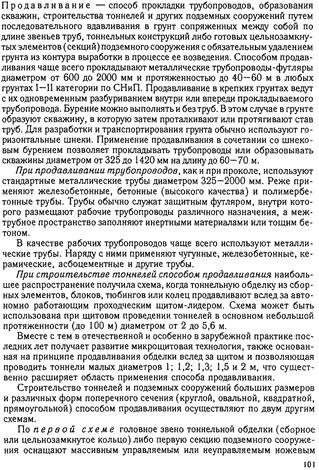

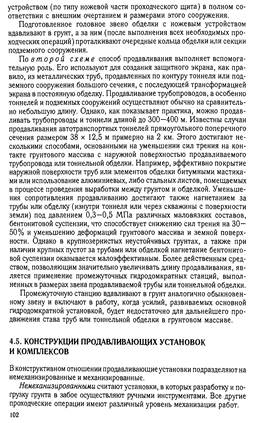

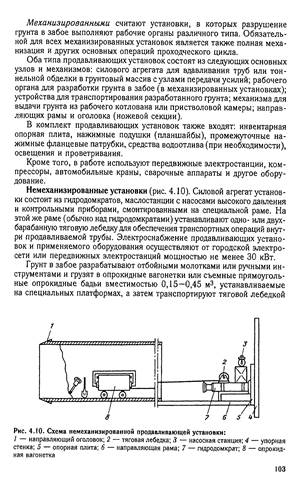

3. ПРОКОЛ. СУЩНОСТЬ СПОСОБА И УСЛОВИЯ ПРИМЕНЕНИЯ. Продавливание

Проколом называется способ прокладки трубопроводов или образования скважин в грунте под действием приложенного усилия без удаления грунта, за счет его объемного сжатия и уплотнения вокруг трубы или в стенках скважины.

Различают статический и динамический проколы.

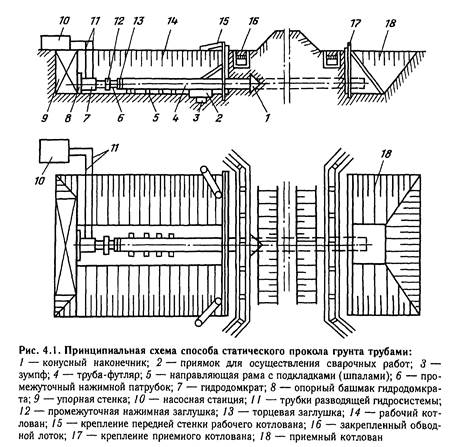

При статическом проколе внедрение труб в грунтовый массив осуществляют гидродомкратными установками или полиспастными системами.

Прокол осуществляют без удаления грунта из труб, но он может быть выполнен также с извлечением грунта после прокладки трубопровода на полную длину. В первом случае передний торец прокладываемой трубы перекрывают заглушкой или глухим конусным оголовком, выполненным с помощью сварки из самой трубы, или съемным конусным наконечником, а во втором — трубу прокладывают с открытым торцом, и грунт полностью ее заполняет.

Очистку труб можно осуществлять и периодически по мере их перемещения в грунте. С этой целью первую прокладываемую трубу оснащают наконечником с прорезями, через которые грунт попадает внутрь трубы, а затем его удаляют.

При статическом проколе развиваются значительные напорные усилия, что и ограничивает диаметр прокладываемых трубопроводов до 300- 400мм и их длину — до 40—60м.

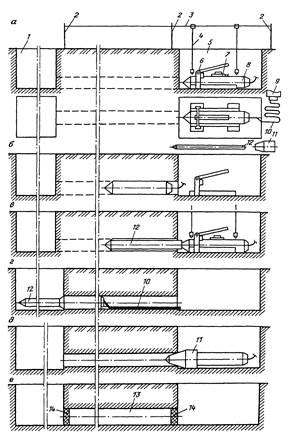

При динамическом проколе прокладку трубопроводов или образование скважин выполняют с помощью пневмопробойников или пневмо-и гидромолотов за счет их ударно-импульсного воздействия на грунт.

Применение отечественных пневмопробойников позволяет прокладывать трубопроводы или скважины диаметром от 70 до 240мм за один проход. В некоторых конструкциях предусмотрено использование расширителей, позволяющих при повторном проходе пневмопробойника увеличивать диаметр скважин от 100 до 300—400мм. В зависимости от геологических условий длина прокола может достигать 20—40м. В зарубежной практике используют пневмопробойники диаметром 45—400мм.

Кроме прокладки трубопроводов и образования скважин пневмопробойники применяют для разрушения старых труб с одновременной их заменой новыми того же или большего диаметра, а также для забивания труб в грунт и других работ.

Более мощными механизмами являются пневмо- и гидромолоты. С их помощью можно прокладывать (забивать в грунт) трубы диаметром от 200 до 1200-2000 мм на длину до 50 м.

Прокол можно осуществлять в широком диапазоне геологических условий, но лучших результатов достигают в однородных глинистых и суглинистых (связных) грунтах.

При статическом или динамическом проколе используют, как правило, стандартные металлические трубы диаметром от 159 до 1720—2000 мм с толщиной стенок 9—20 мм.

Проложенные трубы чаще всего служат защитными футлярами для размещения внутри них рабочих трубопроводов тепло-, газо-, водоснабжения и других или кабелей различного назначения, предохраняя последние от воздействия внешних нагрузок, агрессии грунтовых вод и блуждающих электрических токов. Футляры позволяют при необходимости заменять или ремонтировать проложенные в них рабочие трубопроводы или другие коммуникации без вскрытия земной поверхности и нарушения интенсивности движения автомобильного или железнодорожного транспорта.

Идеи прокола используют также и при строительстве тоннелей и других подземных сооружений практически любых форм и размеров в виде различных защитных экранов, образованных из прокладываемых труб в кровле или по контуру подземного сооружения.

Продавливание

| <== предыдущая лекция | | | следующая лекция ==> |

| Конструктивные решения металлических стропильных ферм. | | | Основные особенности организации строительного производства при строительстве подземных сооружений в городских условиях |

Дата добавления: 2015-05-13; просмотров: 2920;