Конструктивные решения металлических стропильных ферм.

Стальные стропильные фермы по очертанию поясов выполняют обычно трех типов — трапециевидные, треугольные и фермы с параллельными поясами. Выбор очертания поясов определяется назначением ферм, материалом кровли, системой водоотвода, экономическими соображениями. В горнотехнических зданиях и сооружениях при рулонной кровле наибольшее распространение получили трапециевидные фермы и фермы с параллельными поясами.

Стальные стропильные фермы по очертанию поясов выполняют обычно трех типов — трапециевидные, треугольные и фермы с параллельными поясами. Выбор очертания поясов определяется назначением ферм, материалом кровли, системой водоотвода, экономическими соображениями. В горнотехнических зданиях и сооружениях при рулонной кровле наибольшее распространение получили трапециевидные фермы и фермы с параллельными поясами.

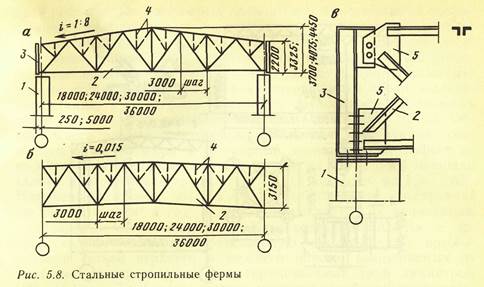

На рис. 5.8, а представлены трапециевидные стропильные фермы 2 для пролетов зданий 18—36 м при шаге колонн 6 и 12 м. По несущей способности они рассчитаны на нагрузки от покрытия до 7,2 кН/м2, выполнены из парных уголков из стали марки СтЗ, либо пояса из низколегированной стали, а остальные элементы — из стали СтЗ. Размеры панелей верхнего пояса 3 м; при использовании железобетонных крупнопанельных плит покрытия шириной 1,5 м для их опирания устраивается шпрен-гельная решетка 4. Сопряжение решетки с поясами ферм — на сварке через фасонки 5 из листовой стали, сопряжение с колоннами 1 — шарнирное через надопорные стойки 3 (рис. 5.8, в).

На рис. 5.8, а представлены трапециевидные стропильные фермы 2 для пролетов зданий 18—36 м при шаге колонн 6 и 12 м. По несущей способности они рассчитаны на нагрузки от покрытия до 7,2 кН/м2, выполнены из парных уголков из стали марки СтЗ, либо пояса из низколегированной стали, а остальные элементы — из стали СтЗ. Размеры панелей верхнего пояса 3 м; при использовании железобетонных крупнопанельных плит покрытия шириной 1,5 м для их опирания устраивается шпрен-гельная решетка 4. Сопряжение решетки с поясами ферм — на сварке через фасонки 5 из листовой стали, сопряжение с колоннами 1 — шарнирное через надопорные стойки 3 (рис. 5.8, в).

Стропильные фермы 2 с параллельными поясами (рис. 5.8, б) для пролетов 18—36 м имеют единую высоту на опоре 3150 мм и выполнены из парных прокатных равнобоких уголков, соединенных в узлах фасонками 5. Фермы запроектированы с поясами из низколегированной стали и решеткой из стали СтЗ.

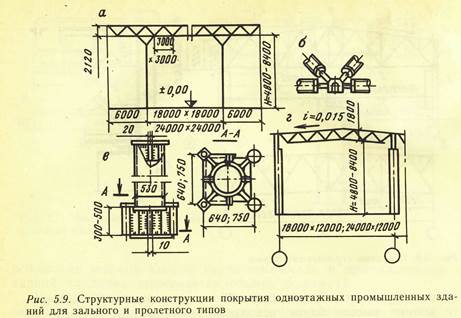

Новым эффективным видод, несущих конструкций для производственных зданий различного назначения являются пространственные решетчатые системы покрытия — структуры типа «Берлин», «ЦНИИСК», «Кисловодск», МАрхИ» и др. (рис. 5.9). Эти системы в последнее время успешно развиваются как у нас в стране, так и за рубежом. В номенклатуру зданий и сооружений предприятий угольной промышленности, подлежащих выполнению в легких металлических конструкциях комплектной поставки, входят такие объекты, как блоки вспомогательных цехов, надбункерные части погрузочных бункеров, компрессорные станции, здания подъемных машин, вентиляторных и компрессорных установок и др. С 1979 г. в проектах на строительство зданий и сооружений Экибастузского и Канско-Ачинского топливно-энергетических комплексов предусмотрено применение аналогичных конструкций. Площадь таких одно- и многопролетных зданий намечено довести до 40—50 % общей площади промышленной застройки комплексов.

В легких металлических конструкциях удачно сочетаются высокая индустриальность, обусловленная повышенной заводской готовностью монтажных элементов и максимальным сокращением «мокрых» отделочных процессов; рациональное использование прочностных свойств стали в пространственных несущих конструкциях. Опыт их применения в промышленном строительстве показывает, что по сравнению с традиционными методами строительства в 2—3 раза сокращаются сроки возведения зданий, в 3—4 раза снижается трудоемкость монтажных работ, на 30—40 % повышается производительность труда. Общая масса зданий, построенных из легких конструкций, снижается в 2,5—3 раза, а суммарный экономический эффект от их внедрения оценивается в 35—40 руб. на 1 м2 общей площади зданий при снижении трудозатрат на 0,5 чел.-дней на 1 м2 [20]. Намечено расширить объемы легких металлических конструкций до 25—30 млн. м2 в год, а также номенклатуру их применения. Покрытия типа «Берлин», «Кисловодск», «МАрхИ» и др. представляют собой пространственную конструкцию с ортогональной сеткой верхнего и нижнего поясов, выполняемых из стальных электросварных или горячекатаных труб диаметром 120—150 мм. Трубчатое сечение является наиболее рациональным профилем, так как имеет наилучший радиус инерции по сравнению с другими сечениями. Структуры собираются из элементов в виде четырехугольных пирамид с основанием 3X3 м и высотой 2,12 м (рис. 5.9, а). Для соединения стержней служат муфты из шестигранника с резьбовыми отверстиями по направлению сходящихся в узле поясов и раскосов (рис. 5.9, б). Последние имеют в торцах приваренные пластины с высокопрочными болтами.

2. Схемы тампонирования и их анализ.

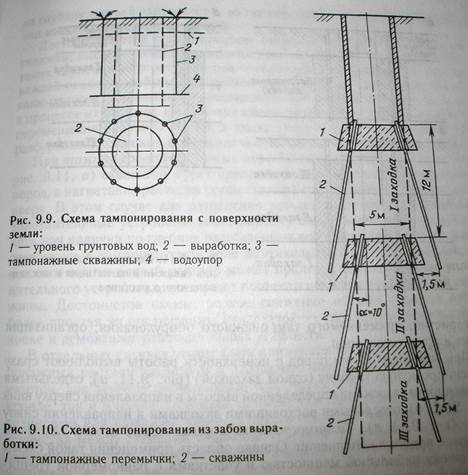

По месту производства работ по тампонированию различают: тампонирование через скважины, пробуренные с земной поверхности (рис9.9) и тампонирование через скважины, пробуренные из забоя выработки (рис. 9.10). Тампонирование горных пород с поверхности земли в подготовительный период строительства до начала горно-строительных работ применяют при большой мощности трещиноватых пород, залегающих на сравнительно небольшой глубине от поверхности.

Тампонирование пород из забоя проводят с участка выработки, не доходя до водоносного горизонта, залегающего на сравнительно большой глубине от поверхности. В забое выработки возводят тампонажную подушку (перемычку), через которую бурят скважины для нагнетания раствора.

В отдельных случаях возможна комбинация вышеназванных схем. При этом первоначально с поверхности земли при помощи малого числа тампонажных скважин, пробуренных на полную глубину, тампонируют наиболее крупные трещины и пустоты, дающие основной приток воды и газа. На втором этапе тампонирование производят из забоя выработки при вскрытии мелкотрещиноватых пород, которые не были затампонированы с поверхности земли.

Целесообразность применения той или иной схемы тампонирования определяется на основании технико-экономического сравнения вариантов исходя из горно-геологических условий залегания горных пород, их характеристики, применяемого там-понажного оборудования, организации работ и др.

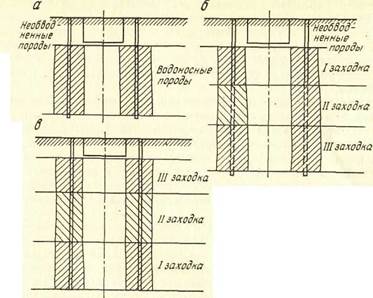

При тампонировании пород с поверхности работы выполняют сразу на всю проектную глубину — тампонаж одной заходкой (рис. 5.15, а); отдельными нисходящими заходками определенной высоты в направлении сверху вниз (рис. 5.15,б); отдельными восходящими заходками в направлении снизу вверх (рис. 5.15,в).

Рис. 5.15. Схема последовательности бурения

скважины и нагнетания в них тампонажного

раствора.

Наиболее просто выполняются работы по тампонированию горной породы одной заходкой. Однако область применения такой схемы ограничивается небольшой мощностью и равномерной трещиноватостью горных пород. Давление нагнетания и расход раствора по глубине скважин, особенно при большой мощности и неравномерной трещиноватости горных пород, будут различны, поэтому условия тампонажа массива пород, а следовательно, и качество работ по глубине будут неодинаковыми. Поэтому массив горных пород целесообразно разбить на отдельные заходки. Высота заходки зависит от горно-геологических условий и колеблется от 15 до 25 м. Такую схему применяют в случае, когда водоносные породы имеют большую мощность и залегают неглубоко от поверхности земли, породы в пределах каждой заходки должны иметь равномерную трещи-новатость.

Наиболее просто выполняются работы по тампонированию горной породы одной заходкой. Однако область применения такой схемы ограничивается небольшой мощностью и равномерной трещиноватостью горных пород. Давление нагнетания и расход раствора по глубине скважин, особенно при большой мощности и неравномерной трещиноватости горных пород, будут различны, поэтому условия тампонажа массива пород, а следовательно, и качество работ по глубине будут неодинаковыми. Поэтому массив горных пород целесообразно разбить на отдельные заходки. Высота заходки зависит от горно-геологических условий и колеблется от 15 до 25 м. Такую схему применяют в случае, когда водоносные породы имеют большую мощность и залегают неглубоко от поверхности земли, породы в пределах каждой заходки должны иметь равномерную трещи-новатость.

При тампонаже горных пород нисходящими заходками работы выполняют в следующей последовательности. Вначале скважины бурят на глубину первой заходки. После промывки в скважины нагнетают тампонажный раствор. После набора тампонажным материалом требуемой прочности скважины разбуривают до глубины второй заходки и работы по тампонажу повторяют. После этого опять скважину разбуривают и углубляют на глубину третьей заходки и так далее до тех пор, пока не будет затампонирован массив пород на всю глубину. Достоинствами этой схемы являются простота операций по герметизации устьев скважин, высокое качество тампонажа вследствие многократного тампонажа верхних зон, возможность нагнетания тампонажного раствора под повышенным давлением, так как над каждой последующей тампонируемой зоной залегает зона затампонированных пород, минимальное зашламо-вание трещин в горных породах в процессе их бурения.

К недостаткам этой схемы следует отнести: необходимость многократного перемещения бурового станка, а также значительные объемы работ по разбуриванию тампонажного камня в пределах вышележащих тампонажных заходок.

При тампонировании горных пород восходящими заходками скважины бурят сразу же на полную глубину трещиноватых пород, а нагнетание раствора осуществляют отдельными заходками снизу вверх. Для разделения заходок применяют специальные уплотнительные устройства (пакеры). В этом случае тампонаж горных пород целесообразно применять при наличии по глубине пород разобщенных водоносных горизонтов и при отсутствии в тампонируемой зоне вертикальных трещин и каналов, по которым тампонажный раствор может пройти в скважину выше уплотнительного устройства, что может привести к потере тампонажной скважины. Достоинствами этой схемы являются резкое снижение объема буровых работ, более простая их организация. К недостаткам этой схемы следует отнести сложность работ по установке и демонтажу уплотнительных устройств.

В отдельных случаях может быть применена схема, при которой нагнетание тампонажного раствора осуществляют в полностью изолированный водоносный участок. Для этого уплотнительные устройства устанавливают как в кровле, так и в почве участка.

Основным элементом уплотнительных устройств является резиновый или кожаный элемент, с помощью которого герметизируют пространство между стенками скважины и трубы для подачи тампонажного раствора. Уплотнительный элемент крепят к концу трубы и устанавливают в скважине выше участка, подлежащего тампонированию. Герметизация скважины достигается деформацией уплотнительного элемента, осуществляемой различными способами: механическим, гидравлическим, гид-равлико-механическим.

При тампонировании пород на большие глубины нашли при менение механический пакер ДАУ-1, двойной механический пакер ДАУ-1-2, гидромеханическая пробка ДАУ-2. Наиболее широкое распространение получил пакер ДАУ-1, сконструированный в объединении «Спецтампонажгеология». Общая длина пакера ДАУ-1 — 1940мм, наружный диаметр его — 89—120 мм;длина набора резиновых манжет — 500мм; масса — 57кг. Пакер рассчитан на рабочее давление 30 МПа для работы в скважинах с номинальным диаметром 92 мм. Для скважин диаметром 112, 92, 76, 59 мм разработан нормальный ряд пакеров ДАУ-1.

ВНИИОМШСом разработан тампон-пакер ТРП-93 (тампон распорный проходной для скважин диаметром 93 мм), который рассчитан на максимальные давления 15 МПа.

По способу нагнетания раствора в скважины различают зажимную(рис.9.12) циркуляционную и полуциркуляционную схемы тампонирования горных пород (рис. 9.13).

При зажимной схеме тампонажный раствор подается при постоянном расходе, соответствующем подаче принятого насоса. Давление нагнетания при этом по мере заполнения трещин тампонажным раствором возрастает.

Зажимную схему нагнетания тампонажного раствора применяют при тампонировании горных пород средней крепости и крепких со средней, малой и тонкой трещиноватостью, не склонных к деформации, при повышенных давлениях тампонажного раствора, а также при больших гидростатических давлениях подземных вод. При зажимной схеме нагнетаемый раствор должен обладать высокой стабильностью с выходом тампонажного камня не менее 96%.

К достоинствам схемы следует отнести простоту оборудования тампонажных скважин; возможность использования для тампонирования скважин минимального диаметра, что увеличивает скорость их бурения, а следовательно, обеспечивает снижение стоимости тампонажных работ. К недостаткам зажимной схемы следует отнести: невозможность регулирования давления нагнетания; при малых расходах скорость движения тампонажного раствора в скважине назначительна, что может повлечь расслоение раствора и закупорку трещин и самой скважины в нижней ее части.

При циркуляционной схеме (см. рис. 9.13,а) до забоя тампонажной скважины опускают нагнетательную трубу/. Тампонажный раствор подается по трубе в количестве, большем, чем могут поглотить породы при заданном давлении нагнетания. Избыток раствора по межтрубному пространству поднимается вверх и возвращается в расходную емкость или растворосмеситель. Давление нагнетания регулируют с помощью крана 2. Таким образом, при циркуляционной схеме тампонирование горных пород осуществляют при постоянном расходе и переменном давлении нагнетания раствора.

Циркуляционную схему нагнетания растворов целесообразно применять при тампонаже крупных трещин, когда для ограничения радиусов распространения растворов нужны небольшие давления нагнетания, а для улучшения качества (повышения плотности) заполнения трещин тампонажным материалом в скважине необходимо выдерживать расчетное давление в течение времени, достаточного для полного отжима воды из тампонажного раствора и его уплотнения.

Основные достоинства схемы заключаются в следующем: обеспечивается лучшее управление процессом нагнетания и регулированием концентрации раствора; исключается осаждение частиц твердой фазы из раствора в скважине и, следовательно, закупорка трещин в нижней части скважины осевшими твердыми частицами. К недостаткам циркуляционной схемы следует отнести сложность оборудования скважин и обеспечение непрерывной эффективной циркуляции в течение всего времени нагнетания тампонажного раствора. Даже кратковременные, исчисляемые несколькими минутами, потери циркуляции раствора могут привести к прихвату нагнетательной трубы. Особенно опасна потеря циркуляции раствора при большой высоте тампонажной заходки, когда в нижней части тампонажной скважины действуют большие гидростатические давления, способствующие быстрому отфильтровыванию из цементных растворов жидкой фазы и его уплотнению.

При полуциркуляционной схеме (см. рис. 9.13, б) циркуляция тампонажного раствора осуществляется только в наземных трубопроводах (между насосом и цементационной головкой). В скважине раствор перемещается так же, как при зажимной схеме, в направлении сверху вниз. Для регулирования расхода и давления нагнетания так же, как и при циркуляционной схеме, используют кран 2. Полуциркуляционная схема нагнетания тампонажного раствора может применяться для тампонажа как мелкотрещиноватых, так и крупнотрещиноватых пород. К достоинствам схемы относятся: сравнительная простота оборудования скважин; возможность регулирования режима нагнетания тампонажного раствора в скважину. К недостаткам схемы относится возможность закупорки нижней части тампонажной скважины от выпадения осадка из тампонажного раствора.

По очередности бурения и нагнетания тампонажного раствора различают схемы: групповую и поочередную.

При групповой схеме бурение скважин и тампонирование горных пород производят следующим образом:

бурят все тампонажные скважины, после промывки и определения притока воды из них тампонируют скважину с максимальным притоком. Очередность тампонирования остальных скважин принимают согласно размерам притоков воды из них в нисходящем порядке;

бурят первую половину скважин и после промывки в них нагнетают тампонажный раствор. По окончании тампонажа этих скважин бурят остальные скважины и тампонируют их.

Рис.5.17 очередность тампонирования скважин

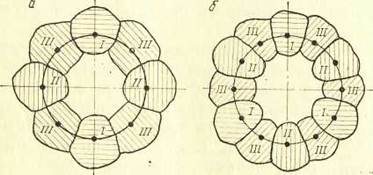

При поочередной схеме большое распространение получил так называемый метод сближения скважин (рис. 5.17,а), при котором первоначально бурят и тампонируют две диаметрально противоположные скважины I. Затем бурят следующую пару скважин II, расположенных на диаметре, перпендикулярном к первому. После нагнетания тампонажного раствора в эти скважины бурят третью пару скважин III, расположенных на диаметре, который находится под углом 45° к первым двум, и так далее, пока не будет достигнута требуемая плотность тампонажной завесы. Указанный порядок бурения и тампонирования скважин уменьшает до минимума вероятность проникновения тампонажного раствора в соседние скважины вследствие значительных расстояний между ними. Через первые две скважины тампонируют большинство крупных трещин, при тампонировании последующих скважин перекрываются более мелкие трещины.

При поочередной схеме большое распространение получил так называемый метод сближения скважин (рис. 5.17,а), при котором первоначально бурят и тампонируют две диаметрально противоположные скважины I. Затем бурят следующую пару скважин II, расположенных на диаметре, перпендикулярном к первому. После нагнетания тампонажного раствора в эти скважины бурят третью пару скважин III, расположенных на диаметре, который находится под углом 45° к первым двум, и так далее, пока не будет достигнута требуемая плотность тампонажной завесы. Указанный порядок бурения и тампонирования скважин уменьшает до минимума вероятность проникновения тампонажного раствора в соседние скважины вследствие значительных расстояний между ними. Через первые две скважины тампонируют большинство крупных трещин, при тампонировании последующих скважин перекрываются более мелкие трещины.

Широкое применение получил также метод «треугольников». В этом случае (рис. 5.17,6) вначале бурят и тампонируют три скважины, расположенные на вершинах равнобедренного треугольника, вписанного в окружность расположения устьев скважин (скважины первой очереди) I. Затем бурят и цементируют три скважины второй очереди, располагаемые между скважинами первой очереди II и т. д. При наклонном залегании пластов горных пород раствор нагнетают в первую очередь в скважины, расположенные по падению горных пород.

3. МЕТОДЫ ИНЖЕНЕРНОГО ПРОЕКТИРОВАНИЯ

Основанием для начала составления проекта служит утвержденное задание на проектирование. В соответствии с ним, а также собственным планом проектно-изыскательских работ проектная организация заключает договор с заказчиком на выполнение проекта строительства подземного сооружения.

Все исходные данные заказчик должен передать проектной организации в согласованные сроки. Детально объем и перечень исходных данных для проектирования определен инструкцией СН 202—76.

Данные инженерных изысканий играют большую роль при строительстве подземных сооружений, особенно данные о геологических условиях и физико-механических свойствах горных пород, которые предопределяют в основном конструктивные параметры подземного сооружения, а также методы его строительства.

При строительстве подземного сооружения обычно не столько опасны неблагоприятные геологические условия, сколько недостаток информации о них и неумение оценить их с точки зрения того или иного инженерного мероприятия.

Для строительства подземных сооружений выполняют следующие основные виды инженерных изысканий.

Инженерно-геодезические изыскания, в состав которых входят построение геодезической и нивелирной сети, создание планово-высотной съемочной геодезической сети, топографическая съемка, съемка подземных инженерных коммуникаций, картографические работы и др.

В состав инженерно-геодезических изысканий входит также геодезическое трассирование линейных сооружений, необходимое для строительства железных, автомобильных дорог, водоводов, каналов, различных трубопроводов, линий электропередачи и связи, прочих протяженных

коммуникаций.

Инженерно-геологические изыскания проводят для изучения инженерно-геологических условий района строительства, включая геоморфологическое и геологическое строение, литологический состав, состояние и физико-механические свойства грунтов и горных пород, гидрогеологические условия, неблагоприятные физико-геологические процессы и явления, а также прогноз изменения инженерно-геологических и гидрогеологических условий при строительстве и эксплуатации сооружения.

Инженерно-гидрометеорологические изыскания служат для получения материалов и данных по речной и морской гидрологии и климатологии, необходимых для проектирования объектов, а также для оценки возможных изменений гидрометеорологических условий территории и акватории под воздействием строительства и эксплуатации сооружения.

Кроме перечисленных, для строительства подземных сооружений проводят изыскания источников водоснабжения на базе подземных и поверхностных вод.

Поиск информации. Кроме исходных материалов, директивных и нормативных документов, при разработке проектов необходимо использовать научную информацию. Под информацией в широком смысле понимают некоторые сведения, совокупность каких-либо данных, знаний и других материалов, являющихся объектом хранения, преобразования, передачи. Общим свойством информации является то, что она отображает реальные объекты и процессы.

К научной относят ту логическую информацию, которую получают в процессе познания и которая правильно отображает явления и законы природы, общества и мышления. Научной может быть лишь информация, основанная и проверенная на практике. Причем научная информация является не только продуктом научно-исследовательской деятельности ученых, но также производственной и хозяйственной деятельности инженеров и рабочих. Ее могут содержать изобретения, рационализаторские предложения, усовершенствования.

Следует отличать от научной информации научные знания, представляющие собой особую, высшую категорию научной информации. Не относят к научной информации устаревшие истины, материалы научной фантастики или другую информацию, которая не может быть использована на практике.

В начале работы над любой новинкой проектировщик обязан досконально знать относящиеся к этой области стандарты и технические условия. Эту информацию он получает из фонда нормативно-технической документации, который насчитывает в настоящее время свыше 300 тыс. документов. Чтобы не закладывать в проекты морально устаревшую технику, надо представлять, какие виды оборудования и изделий и на каких заводах выпускают в настоящее время. Этой цели служит центральный фонд каталогов на оборудование в Государственной публичной научно-технической библиотеке России, насчитывающий несколько миллионов единиц.

Главным направлением технического прогресса в информационном обслуживании является широкое использование ПЭВМ, новейших каналов связи, средств воспроизведения и копирования.

Основными информационными органами, снабжающими проектировщиков информацией в проектных институтах, служат библиотека, кабинет типовых проектов, технический архив, сектор или группа информации, патентное бюро.

Для систематизации, хранения и поиска информации используют систему универсальной десятичной классификации (УДК), индексы и определители которой раскрывают основное содержание документов, хранящихся в фонде, или систему предметных указателей, где содержание документов передается при помощи рубрик и подрубрик.

Однако УДК и предметные указатели не всегда позволяют проектировщикам в полной мере использовать информацию, имеющуюся в институте, хотя они затрачивают на ее поиск до трети рабочего времени. Наиболее совершенным является применение в практике работы проектных институтов автоматизированных информационных систем, которые осуществляют сбор, накопление, хранение, переработку, поиск и выдачу информации.

Анализ исходных данных — это познание объективных условий предстоящего строительства подземного сооружения и поиск лучших путей использования этих условий для наиболее успешного решения проектной задачи.

Главное в анализе исходных данных — необходимость узнать значительно больше о входе и выходе задачи, чем задано. Прежде чем решать задачу, необходимо располагать надежной информацией об ожидаемых вариациях входа и выхода.

Объектами анализа данных являются исходные материалы, директивные и нормативные документы, научная информация, рассмотренные выше. Влияние исходных материалов на решение проектной задачи проявляется различным образом. В одном случае наибольшее влияние будут оказывать данные инженерных изысканий, в другом — требования заказчика, в третьем — возможности строительных организаций, в четвертом — климатические условия и т.д. Для подземного строительства наиболее важными являются данные инженерных изысканий. От их характера во многом зависят проектные решения. Поэтому анализ исходных данных следует начинать с оценки гидрогеологических условий строительства, т.е. с изучения той среды, в которой будет строиться и функционировать проектируемое подземное сооружение.

Анализ требований заказчика сводится к оценке тех ограничений, которые закладывают в задание на проектирование. В процессе анализа необходимо выявить ограничения, которые не могут быть приняты, например, из-за слишком высоких затрат или длительных сроков строительства. Некоторые ограничения по договоренности с теми, кто их выдвинул, могут быть исключены. Например, требования, накладываемые несовершенными видами строительных материалов, устаревшей технологией и др.

Оценка строительных организаций состоит в установлении их реальных возможностей при строительстве проектируемого объекта. При этом учитывают количественный и качественный состав строительных организаций, их техническое оснащение, квалификацию кадров, территориальное расположение и т.д.

ОПТИМИЗАЦИЯ И ПРИНЯТИЕ РЕШЕНИЙ ПРИ ПРОЕКТИРОВАНИИ СТРОИТЕЛЬСТВА ПОДЗЕМНЫХ СООРУЖЕНИЙ

Поиск решений. После того как задача проектирования определена, т.е. уяснена цель и сделаны выводы из оценки исходных материалов, необходимо сформировать идею решения инженерной задачи в виде принципиальной схемы или эскиза всего подземного сооружения, отдельных горных выработок, узлов, устройств, процессов, элементов, причем таких идей может и должно быть множество, в противном случае, как известно, инженерная задача не возникает.

Формирование идеи проектного решения относят к области творчества, являющегося неотделимой частью проектирования.

Поиск возможных решений зависит от числа, ценности и разнообразия идей проектировщика.

В процессе поиска решений следует стремиться мыслить широко, не увязая в трясине подробностей. Необходимо избегать поспешных решений, отыскивать новые идеи, радикально отличающиеся от всех предыдущих, всегда считать, что имеется лучшее решение, чем то, которое известно.

Творчество — это деятельность, которая дает новые, впервые создаваемые, оригинальные продукты, имеющие общественное значение: изобретение новых машин и устройств, открытие новых закономерностей в науке, создание произведений искусства, литературы и т.п. В основе творчества человека лежит создание нового в форме представлений (образов). Такое представление в сознании предметов, непосредственно не воспринимаемых органами чувств в данный момент, возможно потому, что в мозгу остаются следы прошлых воспоминаний, т.е. действует механизм памяти.

Память закрепляет в сознании обычно все повторяющееся, важное, отсеивая несущественное, сохраняет лишь некоторую совокупность повторяющихся элементов группы сходных объектов или наиболее характерные черты одного конкретного объекта. Поскольку человек обобщает, суммирует прошлые восприятия в едином образе, прежний опыт служит путеводителем в новых ситуациях, при новых обстоятельствах.

Человек может представить себе и такие предметы, которые он не видел раньше. Перед тем как выполнить чертеж объекта, процесса или элемента, проектировщик заранее представляет себе их образ и может в широких пределах менять характер этого образа. Ничто не мешает ему представить обделку подземного сооружения в виде резиновой оболочки или массив породы, сложенный невесомыми частицами, и т.п. Во всех этих случаях способность к представлению перерастает в воображение. Но как бы ни были фантастичны возникающие в сознании образы, они всегда складываются из элементов прошлого опыта. Расчленяя и сочетая разнообразные природные элементы, их свойства и качества, сопоставляя объекты друг с другом, человек получает самые различные их комбинации.

| <== предыдущая лекция | | | следующая лекция ==> |

| Армирование вертикальных стволов: назначение, конструкции, технологические схемы. | | | Единая модульная система, для чего она предназначена. |

Дата добавления: 2015-05-13; просмотров: 2603;