Основные особенности организации строительного производства при строительстве подземных сооружений в городских условиях

Вопросы возможности строительства подземных объектов определяются многими факторами.

Во-первых, это целесообразность строительства. Например, центр города и районы, прилегающие к Садовому кольцу, достаточно насыщены предприятиями торговли, притягивающими к себе большое количество единиц транспорта и людей. С этой точки зрения они не являются объектами первостепенной важности. А вот дальнейшее расширение транспортных сетей и строительство подземных автостоянок - очень насущная для мегаполиса проблема. Нет смысла говорить о важности прокладки коммуникационных тоннелей различного назначения, без них жизнь города просто невозможна.

Вторым основным срактором являются горногеологические и геомеханические характеристики породного массива, которые допускают строительство не

каждого вида подземного сооружения. В последнее время добавляют еще и геодинамическую характеристику массива. Строительство городских подземных сооружений необходимо вести с учетом того, что массив горных пород уже не природного, а природно-техногенного

происхождения.

Далее, - характер сложившейся застройки

предполагаемого места строительства, ее плотность,

наличие ранее построенных подземных сооружений, и все

это в увязке с функциональным назначением строящегося

объекта и его конструктивными особенностями.

Отсюда возникает совершенно новый вопрос в проектировании: где

нельзя строить подземные сооружения?

Возможно, будут выделены особые зоны в исторических районах города, где для гарантии их сохранения строительство подземных

сооружений будет запрещено или резко ограничено. А для

строительства их в исключительных случаях следует

создать элитную научно-проектно-строительную организацию.

Для решения всех обозначенных проблем потребуется районирование городских территорий с выделением участков, допускающих строительство тех или иных по значимости подземных объектов.

Как строить?

Арсенал подземного строительства как у нас, так и за рубежом насчитывает множество способов и технологий ведения горностроительных работ. За последнее время созданы уникальные образцы проходческой техники. Глобализация производства в сфере подземного строительства, понимаемая как интеграция, сближение взглядов и подходов, выработка общего понимания основных принципов решения проблем, обусловливает выход за рамки складывавшихся десятилетиями отраслевых и ведомственных интересов. Этот процесс сопровождается переходом от узко специализированных организаций к многопросрильным. Период, когда интересы

либо коллекторных тоннелей, либо оснований и фундаментов, уходит в прошлое.

Сейчас строительные организации значительно расширили свой профиль и в состоянии строить подземные объекты различного функционального назначения. Подземные городские объекты становятся все более масштабными и разнообразными по своему функциональному назначению. Начав с подземных гаражей, затем построив ТРК на Манежной площади и успешно решая проблему Сити, мы осуществили строительство объекта мирового в техническом отношении уровня - Лефортовского тоннеля. Оценивая в целом уровень научной, технической и технологической оснащенности подземного строительства, можно смело говорить о том, что сегодня в городском подземном строительстве России сформировались научно-технические силы, которым по плечу реализация проектов любого уровня сложности.

Вместе с тем нужны новые подходы к выбору способов и технологий строительства, новая идеология проектирования, обеспечивающая, в частности, максимальное сокращение экономических, технических и организационных рисков. Каждый из перечисленных выше .рисков общего характера являет собой интегрированное проявление рисков более частного характера. Например, нарушение сроков строительства тоннеля может быть вызвано сочетанием таких рисков, как несовершенство горнопроходческого оборудования, недостоверность данных геологических и геомеханических изысканий, недостаточно квалифицированное кадровое обеспечение, форс-мажорные обстоятельства и т.п. Поэтому основным принципом, заложенным в исследования по совершенствованию методов проектирования и строительства объектов любого функционального назначения, должен стать принцип минимизации ущерба от последствий негативных проявлений указанных рисков. Актуальной проблемой прогресса в подземном городском строительстве

является научное сопровождение.

2. Технология и механизация возведения крепи при строительстве вертикальных стволов.

Общие сведения. Основным назначением крепи является поддержание - породных стенок ствола от обрушения, сохранение необходимых размеров поперечного сечения и поддержание ствола в рабочем эксплуатационном состоянии.

Основные требования, предъявляемые к крепи стволов, следующие: крепь ствола должна воспринимать давление боковых породи исключать остаточные деформации, образование трещин, разрывов и других разрушений. Материал крепи должен соответствовать сроку службы ствола.

Для крепления стволов, проходимых буровзрывным способом, применяют в основном монолитную бетонную крепь, а на участках со сложными гидрогеологическими условиями (в рыхлых, неустойчивых, сильно обводненных породах), где, как правило, используют специальные способы проходки, применяют тюбинговую металлическую или тюбинговую железобетонную крепь. Другие виды крепи (каменная, блочная бетонная, деревянная) используют редко и в основном при благоприятных горногеологических условиях, т.е. в устойчивых необводненных породах. Набрызгбетонную крепь применяют в стволах, проходимых в устойчивых породах I, II категории с притоками воды не более 5 м3/ч.

Возведение монолитной бетонной крепи. В последнее время в практике строительства стволов основным материалом крепи является монолитный бетон.

Широкое использование монолитной бетонной крепи обусловливается рядом ее преимуществ: плотное сцепление бетона с боковыми породами стенок ствола; большой срок службы и огнестойкость; при правильном подборе состава бетона и соблюдении соответствующей технологии возведения крепи она обладает достаточной водонепроницаемостью и коррозионной стойкостью; имеет сравнительно низкую стоимость и обеспечивает условия механизации по ее возведению (доля ручных работ при этом составляет всего 15—20%); гладкая поверхность внутренних стенок крепи обеспечивает низкое аэродинамическое сопротивление движению воздуха по стволу; для приготовления бетонной смеси широко используют дешевые местные материалы (щебень, песок, гравий).

Для приготовления бетона применяют портландцемент, шлакопортландцемент марки не ниже 300.

Крупность зерен щебня или гравия должна быть 25-30 мм, но не более 40 мм, песка — 0,15 — 5 мм.

Основными требованиями, предъявляемыми к бетонной крепи, являются: прочность, водонепроницаемость, стойкость к агрессивным водам, удобоукладываемость.

Согласно СНиП П-94-80, для крепления стволов следует применять бетон марки не ниже М200.

Для обеспечения указанных ранее требований в бетонную смесь вводит ряд добавок, которые придают бетону требуемые свойства. Так, для ускорения схватывания и дальнейшего быстрого наращивания прочности в бетон добавляют хлористый кальций (2-3% массы цемента), мелкомолотый двухводный гипс (2-3%).

Для повышения водонепроницаемости бетона, добавляют абистат натрия (0,01-0,03%) или сернокислый алюминий (0,8-1,2% массы цемента).

Прочность бетона и его водонепроницаемость в значительной мере зависят от количества воды в составе бетонной смеси, т.е. от процентного соотношения В/Ц. Для крепи стволов В/Ц принимают равным 0,5 -0,6.

Наиболее эффективным средством борьбы с сульфатной агрессией является применение сульфатостойкого цемента и обеспечение повышенной плотности бетона.

Комплекс работ по возведению бетонной крепи состоит из приготовления бетонной смеси, транспортирования ее к стволу, спуска в ствол и укладки за опалубку.

Приготовление бетонной смеси осуществляют обычно на центральных бетонных заводах (ЦБЗ).

С центральных бетонных заводов смесь транспортируют в автосамосвалах или автобетоновозах со смесителями.

В зимнее время необходимо бетонную смесь предохранять от замерзания, укрывая ее матами из теплоизолирующего материала.

В последнее время широко используют приствольные бетонорастворные узлы, располагаемые в специальных камерах. Строительство таких бетонорастворных узлов осуществляют в подготовительный период во время сооружения устья ствола.

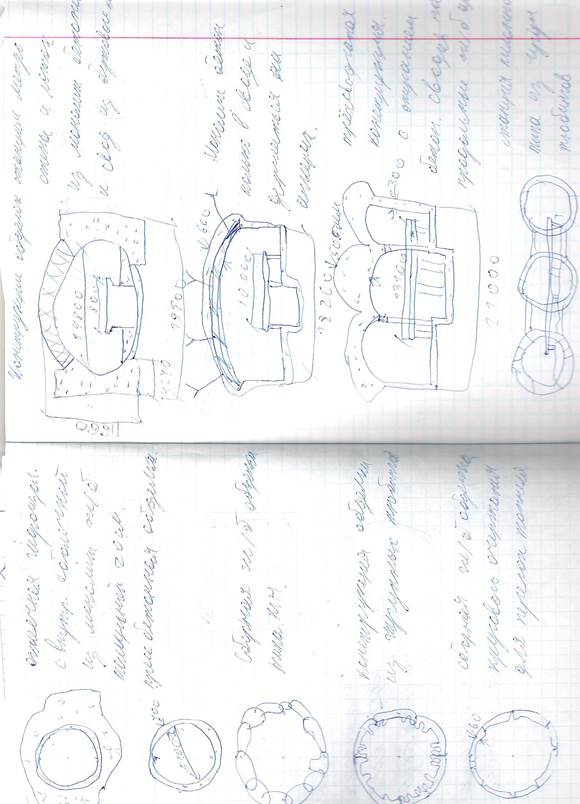

Бетонорастворный узел состоит из бункера 1 с дозаторами 2, склада цемента 5, баков для воды 4 и добавок СаС12 5, бетономешалки 6, бетонопровода 7, перекрытия 8 и герметизирующей двери 9.

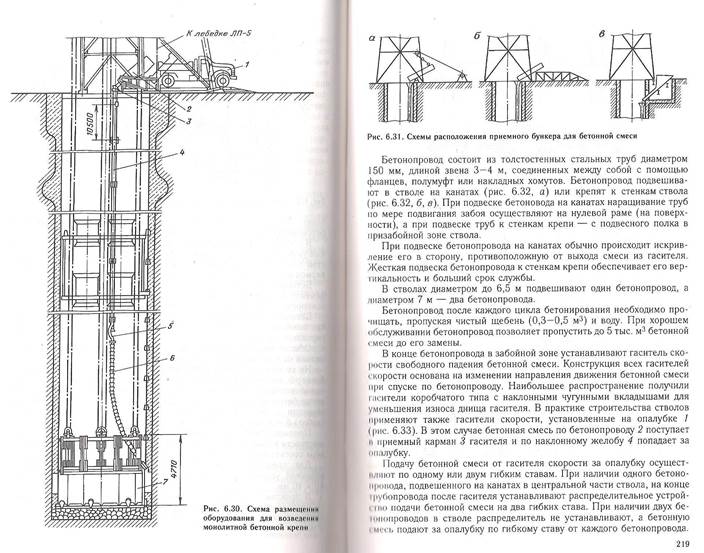

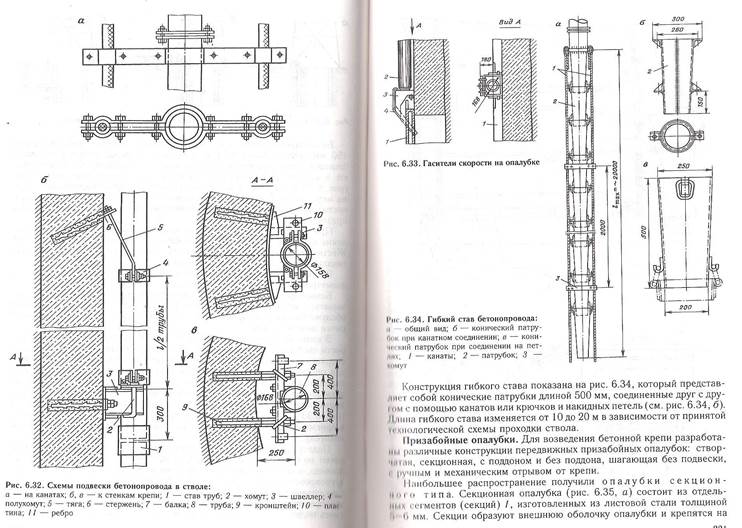

Общая схема размещения оборудования для крепления ствола монолитной бетонной крепью. Из автосамосвала или бетоновоза 1 смесь разгружают в приемный бункер 2, который с помощью тросов и лебедки опрокидывается над приемной воронкой 3, и бетонная смесь поступает в бетонопровод 4. На конце бетонопровода на уровне подвесного полка смонтирован гаситель скорости 5, через который смесь поступает в гибкий бетонопровод (хобот) 6 и далее за опалубку 7. Бетонопровод состоит из толстостенных стальных труб диаметром 150 мм, длиной звена 3-4 м, соединенных между собой с помощью фланцев, полумуфт или накладных хомутов. Бетонопровод подвешивают в стволе на канатах или крепят к стенкам ствола. При подвеске бетоновода на канатах наращивание труб по мере подвигания забоя осуществляют на нулевой раме (на поверхности), а при подвеске труб к стенкам крепи — с подвесного полка в призабойной зоне ствола.

В конце бетонопровода в з абойной зоне устанавливают гаситель скорости свободного падения бетонной смеси. Конструкция всех гасителей скорости основана на изменении направления движения бетонной смеси при спуске по бетонопроводу.

В конце бетонопровода в з абойной зоне устанавливают гаситель скорости свободного падения бетонной смеси. Конструкция всех гасителей скорости основана на изменении направления движения бетонной смеси при спуске по бетонопроводу.

Подачу бетонной смеси от гасителя скорости за опалубку осуществляют по одному или двум гибким ставам. При наличии одного бетонопровода, подвешенного на канатах в центральной части ствола, на конце трубопровода после гасителя устанавливают распределительное устройство подачи бетонной смеси на два гибких става. При наличии двух бе-тонопроводов в стволе распределитель не устанавливают, а бетонную смесь подают за опалубку по гибкому ставу от каждого бетонопровода.

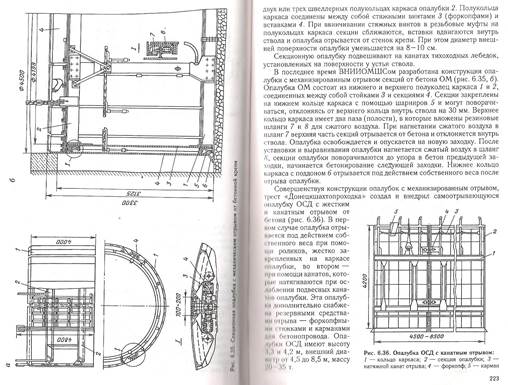

Призабойные опалубки. Для возведения бетонной крепи разработаны различные конструкции передвижных призабойных опалубок: створчатая, секционная, с поддоном и без поддона, шагающая без подвески, с ручным и механическим отрывом от крепи.

Наибольшее распространение получили опалубки секционного типа. Секционная опалубка состоит из отдельных сегментов (секций) 1, изготовленных из листовой стали толщиной 5-6 мм. Секции образуют внешнюю оболочку опалубки и крепятся на двух или трех швеллерных полукольцах каркаса опалубки 2. Полукольца каркаса соединены между собой стяжными винтами 3 (форкопфами) и вставками 4. При ввинчивании стяжных винтов в резьбовые муфты на полукольцах каркаса секции сближаются, вставки вдвигаются внутрь ствола и опалубка отрывается от стенок крепи. При этом диаметр внешней поверхности опалубки уменьшается на 8—10 см.

Опалубки с механизированным отрывом секций от бетона ОМ (рис. 6.35, б). Опалубка ОМ состоит из нижнего и верхнего полуколец каркаса 1 и 2, соединенных между собой стойками 3 и секциями 4. Секции закреплены на нижнем кольце каркаса с помощью шарниров 5 и могут поворачиваться, отклоняясь от верхнего кольца внутрь ствола на 30 мм. Верхнее кольцо каркаса имеет два паза (полости), в которые вложены резиновые шланги 7 и 8 для сжатого воздуха. При нагнетании сжатого воздуха в шланг 7 верхняя часть секций отрывается от бетона и отклоняется внутрь ствола. Опалубка освобождается и опускается на новую заходку. После установки и выравнивания опалубки нагнетается сжатый воздух в шланг 8, секции опалубки поворачиваются до упора в бетон предыдущей за-ходки, начинается бетонирование следующей заходки.

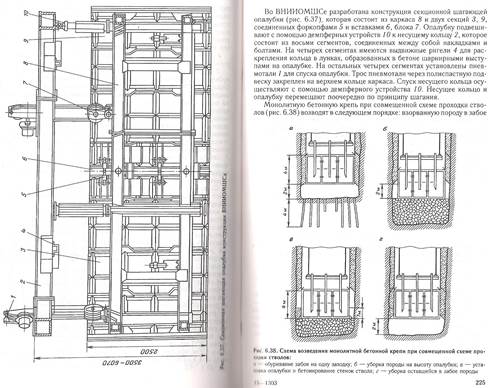

Конструкция секционной шагающей опалубки которая состоит из каркаса 8 и двух секций 3, 9, соединенных форкопфами 5 и вставками б, блока 7. Опалубку подвешивают с помощью демпферных устройств 10 к несущему кольцу 2, которое состоит из восьми сегментов, соединенных между собой накладками и болтами. На четырех сегментах имеются выдвижные ригели 4 для раскрепления кольца в лунках, образованных в бетоне шарнирными выступами на опалубке. На остальных четырех сегментах установлены пнев-мотали 1 для спуска опалубки. Трос пневмотали через полиспастную подвеску закреплен на верхнем кольце каркаса. Спуск несущего кольца осуществляют с помощью демпферного устройства 10. Несущее кольцо и опалубку перемещают поочередно по принципу шагания.

Монолитную бетонную крепь при совмещенной схеме проходки стволов возводят в следующем порядке: взорванную породу в забое убирают на высоту опалубки, оставшуюся породу разравнивают, затем отрывают опалубку от крепи, опускают на новую заходку, устанавливают в строго вертикальном положении по центральному и боковым отвесам, в карманы опалубки вставляют гибкий шланг бетонопровода и подают бетонную смесь. Укладку бетонной смеси за опалубку осуществляют отдельными слоями высотой 50-70 см с последующим трамбованием вибротрамбовками.

По окончании укладки бетона на высоту опалубки заделывают «холодный» шов (обычно вручную), прочищают бетонопровод и возобновляют уборку оставшейся породы. Отрыв и перемещение опалубки выполняют через 6-8 ч после окончания бетонирования.

При увеличении высоты опалубки от 2 до 5 м трудоемкость возведения 1 м бетонной крепи уменьшается в 1,8 раза. Установлено, что наиболее оптимальная высота составляет 3,5-4 м.

При последовательной и параллельной схемах проходки стволов бетонную крепь возводят снизу вверх. Сначала в нижней части звена демонтируют и выдают на поверхность одно или два кольца временной крепи, устанавливают с полка инвентарную опалубку и слоями в 40-50 см укладывают и трамбуют бетонную смесь. После этого подвесной полок поднимают на высоту опалубки и цикл работ повторяют. В слабых породах, чтобы не допускать выпуска породы, временную крепь оставляют и замоноличивают бетоном.

При параллельной схеме проходки возведение крепи совмещают во времени с погрузкой породы и бурением шпуров. Работы по выдаче породы и возведению постоянной крепи осуществляют с помощью двух подъемных установок. При параллельно-щитовой схеме проходки возведение постоянной бетонной крепи выполняют сверху вниз с подвесного полка под щитом-оболочкой. В этом случае применяют опалубку с поддоном, закрывающим зазор между породной стенкой и внешней оболочкой опалубки и исключающим проваливание бетонной смеси вниз. Работы по возведению крепи начинают с отрыва опалубки от забетонированной ранее заходки. Затем спускают поддон на расстояние, равное высоте опалубки, деревянным настилом перекрывают зазор между породными стенками и кольцом поддона, опускают и центрируют опалубку, за опалубку слоями укладывают бетонную смесь. Смесь опускают по бетонопроводу. После схватывания и набора достаточной прочности бетоном цикл работ повторяют.

Контроль за качеством возведения бетонной крепи. Вертикальность стенок ствола проверяют по центральному отвесу, а вертикальность установки опалубки — по четырем боковым отвесам. Толщина стенок крепи должна строго соответствовать проектной. Отклонение толщины стенок крепи от проектной не должно превышать 30 мм.

«Холодные» швы между заходками крепи должны быть тщательно заделаны (затрамбованы), чтобы исключить водопроницаемость.

Тампонаж закрепного пространства. Для устранения или уменьшения фильтрации воды через бетонную крепь ствола выполняют тампонаж закрепного пространства. Тампонаж осуществляют на участках ствола, где наблюдают интенсивное просачивание воды и стекание ее по крепи. Это явление имеет место обычно на участках водоносных горизонтов. Работы по тампонажу выполняют в следующем порядке: на участке, подлежащем тампонажу, бурят по периметру ствола через крепь шпуры, через которые нагнетают цементно-песчаный раствор. Раствор заполняет пустоты за крепью и проникает в трещины контактирующих пород, вследствие чего уменьшается поступление воды к крепи ствола. Шпуры бурят диаметром 50-60 мм и располагают в шахматном порядке по всей площади, подлежащей тампонажу. Расстояние между шпурами в зависимости от притока воды по периметру ствола принимают 1,5-2 м, а по высоте между рядами 1-1,25 м.

Для сокращения срока схватывания в раствор добавляют ускорители гвердения — СаС12 (2,5 -3% массы цемента),

Тампонажный раствор готовят на поверхности и подают по трубам в бак на подвесном полке. Из бака раствор с помощью бетононасоса нагнетают по шлангам через шпуры в закрепное пространство. Давление нагнетания определяется прочностью крепи и гидростатическим давлением воды в окружающих породах.

Нагнетание осуществляют одновременно в два или несколько шпуров, расположенных диаметрально противоположно друг относительно друга.

Возведение набрызгбетонной крепи. Набрызгбетонную крепь как несущую конструкцию применяют в стволах, проходимых в крепких, устойчивых I и II категорий породах с притоком воды не более 5 м3/ч. В породах средней крепости набрызгбетонную крепь можно использовать в комбинации с анкерами и металлической сеткой.

Набрызгбетонная крепь имеет ряд преимуществ по сравнению с другими видами крепи. Она обеспечивает высокий уровень механизации при возведении, высокую плотность и прочность при относительно малой толщине, она имеет хорошее сцепление с окружающими породами; проникая в трещины приконтурного массива пород, песчано-цементная смесь делает его прочным и монолитным.

К недостаткам набрызгбетонной крепи можно отнести ограниченную область применения, большие потери бетона (до 20%) в результате отскока при нанесении набрызгбетона на породные стенки ствола.

Так, в породах I категории устойчивости при глубине ствола Н < 500 м и угле залегания пород а < 35° толщина крепи δ= 80 мм.

В породах II категории устойчивости и на участках сооружения ствола с околоствольным двором, камерами загрузочных устройств толщину набрызгбетонной крепи устанавливают с помощью расчета.

В качестве материала для набрызгбетонной крепи используют портландцемент, шлакопортландцемент, а при наличии сульфатной агрессии сульфатостойкий портландцемент. Цементы должны иметь прочность не ниже М300.

В качестве добавок для ускорения схватывания используют СаС12 (2 — 3%), жидкое стекло (5 — 6%).

максимальная крупность фракций инертного заполнителя 30 мм.

Оборудование для возведения набрызгбетонной крепи. Оно представляет собой машины и механизмы для приготовления бетонной смеси и оборудование для подачи этой смеси к соплу и нанесения на стенку ствола.

Для приготовления бетонной смеси применяют бетономешалки С-399, С-333 и С-221П производительностью соответственно 5, 10 и 16 м3/ч, а также передвижные цикличные бетономешалки БГЦ, СБ-91.

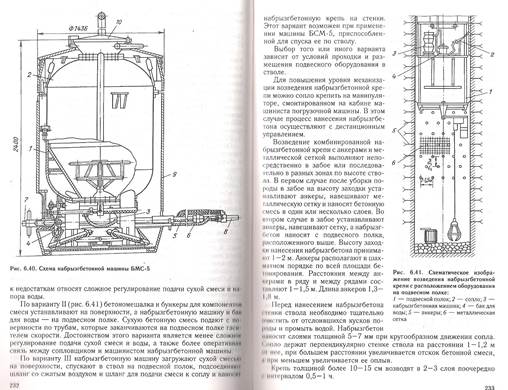

Для подачи бетонной смеси к соплу используют камерного типа машины БМ-60, БМ-70, БМС-5 производительностью от 4,8 до 5,6 м3/ч с дальностью подачи по горизонтали до 200 м, максимальная крупность фракций инертного заполнителя 30 мм.

Одна из таких машин БМС-5. Машина состоит из бункера 1 для сухой смеси, отсека 2 для воды, дозатора 3, пневмосис-темы 4, шлангов для смеси 5, водяного 6 и воздушного 7, сопла 8. Машина имеет защитный кожух 9 в форме бадьи с дужкой. Сухую смесь загружают через люк в верхней части, закрывают герметичной крышкой и с помощью сжатого воздуха через дозатор 3 подают по шлангу 5 к соплу 8. Одновременно в сопло подается по шлангу 6 вода. В смесительной камере сопла бетонная смесь смачивается водой и выбрасывается через конический наконечник на поверхность породной стенки ствола.

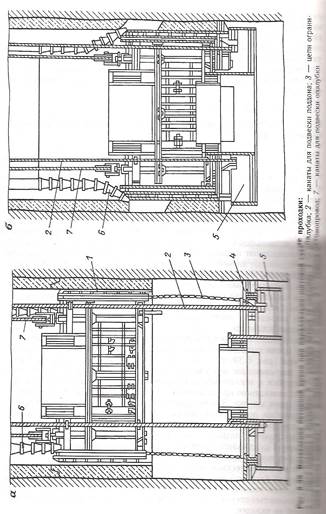

Организацию работ по нанесению набрызгбетонной крепи можно осуществлять по трем вариантам. По варианту I все оборудование для приготовления бетонной смеси (бетономешалка, бункер для цемента, инертных заполнителей емкость для добавок), а также машину для набрызгбетона устанавливают на поверхности у устья ствола. Приготовленную сухую смесь из набрызгбетонной машины подают по металлическим трубам и далее по резиновому шлангу к соплу. В сопле сухая смесь перемешивается с водой и под давлением наносится на стенки ствола.

Достоинством этого варианта является то, что все оборудование находится на поверхности и это упрощает его монтаж и обслуживание; к недостаткам относят сложное регулирование подачи сухой смеси и напора воды.

По варианту II бетономешалка и бункеры для компонентов смеси устанавливают на поверхности, а набрызгбетонную машину и бак для воды — на подвесном полке. Сухую бетонную смесь подают с поверхности по трубам, которые заканчиваются на подвесном полке гасителем скорости. Достоинством этого варианта является менее сложное регулирование подачи сухой смеси и воды, а также более оперативная связь между сопловщиком и машинистом набрызгбетонной машины.

По варианту III набрызгбетонную машину загружают сухой смесью на поверхности, спускают в ствол на подвесной полок, подсоединяют шланг со сжатым воздухом и шланг для подачи смеси к соплу и наносят

набрызгбетонную крепь на стенки.

Перед нанесением набрызгбетона стенки ствола необходимо тщательно очистить от отслоившихся кусков породы и промыть водой. Набрызгбетон наносят слоями толщиной 5-7 мм при кругообразном движении сопла. Сопло держат перпендикулярно стенке ствола на расстоянии 1-1,2 м от нее, при большем расстоянии увеличивается отскок бетонной смеси, а при меньшем увеличивается ее оплыв.

Технология ее возведения позволяет исключить громоздкое подвесное оборудование в стволе (передвижную опалубку, поддон, щит-оболочку, канаты, лебедки и пр.). Кроме того, при возведении набрызгбетонной крепи обеспечивается высокий уровень механизации работ, повышаются производительность труда и плотность крепи, исключаются технологические швы, сокращается объем вынимаемой породы и др.

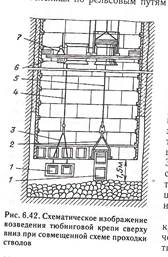

Возведение тюбинговой крепи. Как отмечалось ранее, тюбинговую крепь применяют в особо сложных горно-геологических условиях при строительстве стволов специальными способами.

Тюбинговую крепь возводят сверху вниз при совмещенной и.параллельно-щитовой схемах проходки ствола и снизу вверх в пределах звена" при последовательной и параллельной схемах.

Возведение тюбинговой крепи осуществляют в следующей последовательности: сегменты тюбингового кольца предварительно собирают на поверхности для контрольной проверки. Тюбинги к стволу доставляют на тележках по рельсовым путям или монорельсу. В ствол тюбинги 1спускают траверсой 2 подвешенной на канате 5 подъемной машины. Затем их перецепляют на другую траверсу 3, подвешенную на канате 4, и переводят в горизонтальное положение. Далее с помощью тельфера 7 тюбинг перемещают по кольцевому монорельсу 6 к месту установки, подводят под отверстия ранее навешенных тюбингов и соединяют с ними болтами. Окончательно затягивают болты после навески всех тюбингов кольца и проверки его по центральному и боковым отвесам. Затем в забое убирают породу на высоту очередного кольца тюбингов и в такой же последовательности навешивают тюбинговую крепь на полную высоту заходки.

Опорные венцы при тюбинговой крепи располагают по длине ствола через каждые 15—40 м в зависимости от геологического строения пород.

Бетон для опорных венцов за тюбинговое кольцо подают через окна в тюбингах предвенцового кольца. К опорному кольцу подвешивают тюбинги нижерасположенного звена, а в верхнем звене осуществляют тампонаж затюбингового пространства цементно-песчаным раствором, подаваемым по шлангам в отверстия тюбингов. Тампонаж выполняют после устройства на торце нижнего тюбингового кольца пикотажного поддона из металлических сегментов и настила из досок. Работы по тампонажу ведут с подвесного полка. Для тампонажа применяют цементно-песчаный раствор 1:3 или 1:4, приготавливаемый на портландцементе или шлакопортландцементе (в агрессивных водах).

При возведении тюбинговой крепи сверху вниз и отсутствии опорных венцов или при высоте звена более 15 м тампонаж затюбингового пространства осуществляют через каждые 5—6 м.

По окончании тампонажа выполняют гидроизоляцию швов между тюбингами быстротвердеющим расширяющимся цементом РЦ и БРЦ, а при наличии чугунных тюбингов—посредством свинцовой зачеканки.

3. Согласно СНиП III-44-77 «Тоннели железнодорожные, автодорожные и гидротехнические. Метрополитены» и СНиП 32-02-2003 «Метрополитены»

Добавить картинки

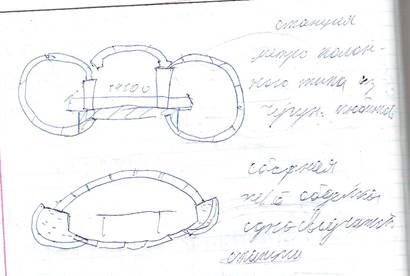

Проходку тоннелей метрополитена мелкого заложения при сборной и монолитно-прессованной бетонной обделке следует производить щитовым способом с применением механизированных или обычных щитов с рассекающими площадками, а также способом продавливания сборной обделки.

Монолитные бетонные обделки тоннелей надлежит сооружать отдельными участками (кольцами) с применением тоннельной инвентарной передвижной механизированной или переставной опалубки и комплекса механизмов и оборудования (пневмобетоноукладчики, бетононасосы, механические перестановщики опалубки, краны и др.). Длина участка бетонирования устанавливается с учетом инженерно-геологических условий в зависимости от принятого способа разработки грунта и возведения обделки, а также скорости продвижения забоя.

Бетонирование монолитной обделки тоннелей, сооружаемых горным способом по частям, должно производиться с соблюдением следующих требований:

укладка бетона в свод должна вестись одновременно с двух сторон, от пят к замку — при этом замок должен бетонироваться вдоль шелыги свода;

бетонирование стен должно вестись горизонтальными слоями;

при подведении стен под готовый свод перед окончанием бетонирования стен в месте примыкания их к пяте свода следует оставлять пространство на величину до 400 мм, которое должно заполняться тщательно уплотняемой жесткой бетонной смесью, в которую закладываются трубки для последующего нагнетания цементного раствора.

При возведении монолитных обделок на полное сечение бетонирование должно осуществляться от подошвы выработки к замку свода с перестановкой бетоновода по высоте через каждые 2 м. Замок следует бетонировать вдоль шелыги свода сразу на два участка опалубки.

В последние годы при строительстве перегонных тоннелей метрополитенов и тоннелей другого назначения все чаще находит применение монолитно-прессованная обделка. Она формируется из бетонной смеси давлением, создаваемым проходческим щитом по мере его продвижения вперед.

Цикл работ начинается с установки в хвостовой части щита очередной секции опалубки. Затем в заопалубочное пространство подается бетонная смесь и щит продвигается вперед, прессуя эту смесь реактивным усилием щитовых домкратов. Одновременно с продвижением щита снимают заднюю секцию опалубки. Монолитно-прессованная обделка имеет хороший внешний вид, толщина обделки составляет 37-40 см, фактическая прочность бетона через 28 сут в среднем 400 кгс/см3.

Применение монолитно-прессованной бетонной обделки позволяет отказаться от возведения сборной обделки из отдельных железобетонных элементов, что полностью устраняет нагнетание цементного раствора за обделку, чеканку швов между блоками, значительно уменьшает осадку поверхности земли. При этом сборный железобетон заменяется более дешевым монолитным бетоном, а экономия металла составляет 250 т на 1 км тоннеля.

Монолитно-прессованная обделка была применена при строительстве Московского, Минского, Горьковского, Тбилисского метрополитенов по документации, разработанной Метрогипротрансом и СКТБ Главтоннельметростроя.

Однако обделки, выполненные из бетонов на обычном цементе, нельзя считать эквивалентными чугунным в отношении водонепроницаемости. Кроме того, технология их возведения не обеспечивает высокого качества бетона, уплотненного прессованием, так как из-за потери пластичности смеси между формируемыми секциями тоннеля образуется холодный шов, через который возможна фильтрация воды. Одновременно прессование отрицательно влияет на качество бетона, так как предыдущая секция еще не набирает распалубочной прочности. Структура материала нарушается: в нем появляются микро— и макротрещины.

Исключить эти недостатки можно путем применения бетона, приготовленного на напрягающем цементе (НЦ), и введения в смесь пластифицирующей добавки, обеспечивающей нужную пластичность смеси и замедление ее схватывания в пределах установленного времени.

Бетонное кольцо с такой добавкой остается пластичным в течение 8 ч, а затем схватывается и интенсивно набирает прочность. Такой бетон подвергается перепрессовке не в момент схватывания, а еще в пластичном состоянии. Поэтому деструктивных процессов в нем не происходит. Напротив, структура его улучшается в результате повторного прессования.

При затвердевании бетона НЦ в нем развиваются процессы расширения и самонапряжения. Это исключает образование микротрещин и залечивает те, которые почему-либо образовались. Водонепроницаемость обделки в процессе самонапряжения повышается.

При прессовании бетон предыдущей секции находится еще в пластичном состоянии, поэтому холодный шов не образуется.

Монолитно-прессованная конструкция из бетона НЦ выполнена Минскметростроем совместно с НИИЖБ Госстроя СССР на участке Минского метрополитена длиной 100 м. В результате проведенных исследований был подобран следующий состав смеси: напрягающий цемент НЦ-10 — 520 кг, песок строительный — 640 кг, щебень гранитный — 1050 кг, вода — 182 л, суперпластификатор С-3— 1,3% от массы сухого цемента. Напрягающий цемент НЦ-10 производственного объединения «Волковыскцементошифер» марки 500 соответствует ТУ-21-48-82. Опыт устройства монолитно-прессованных конструкций из бетона НЦ свидетельствует о том, что его применение не вносит каких-либо дополнительных трудностей в технологию возведения обделки. В то же время такая обделка не пропускает воду.

Лабораторные и полевые испытания показали, что бетоны на основе напрягающих цементов и суперпластификаторов С-3 позволяют добиться необходимой прочности и водонепроницаемости при сжатии до 50 МПа в течение 28 сут.

Лабораторные и полевые испытания показали, что бетоны на основе напрягающих цементов и суперпластификаторов С-3 позволяют добиться необходимой прочности и водонепроницаемости при сжатии до 50 МПа в течение 28 сут.

| <== предыдущая лекция | | | следующая лекция ==> |

| Единая модульная система, для чего она предназначена. | | | Основы расчета бетонных и железобетонных конструкций по первой группе предельных состояний. |

Дата добавления: 2015-05-13; просмотров: 2746;