Условия работы деформирующих и режущих инструментов, требования к инструментальным материалам

Условия работы деформирующих инструментов (штампов) различаются, прежде всего, тем, нагреваются ли предварительно заготовки или они деформируются в холодном состоянии.

Штамповые инструменты для горячего деформирования по условиям работы можно разделить на три группы: инструменты для прессов, для штамповочных молотов и для высокоскоростного деформирования на скоростных молотах и гидровинтовых прессах. Время деформирования заготовок для всех способов горячей обработки давлением относительно невелико, но для различных способов может существенно отличаться.

Прессовые инструменты работают в условиях наиболее медленного деформирования. Время деформирования при работе на прессах находится в пределах от 0,1 до 0,4 с. Чем длительнее контакт с заготовкой, тем значительнее нагрев штампа.

Инструменты для молотовых штампов работают в условиях ударного нагружения. Время деформирования при штамповке на молотах на порядок меньше, чем при прессовании, и находится в пределах 0,012–0,014 с. При этом плотность теплового потока в инструмент возрастает, но за меньшее время в него поступает меньшее количество тепла. Следовательно, поверхностные слои молотовых штампов нагреваются менее прессовых.

При высокоскоростной штамповке на молотах и гидровинтовых прессах время деформирования еще меньше (0,001–0,006 с). Соответственно, в штамп в этом случае поступает еще меньше тепла, а плотность теплового потока еще выше.

В связи с высокой температурой нагрева деформируемых заготовок на поверхностях штампов возникают достаточно высокие температуры. Из-за кратковременности контакта штампа с заготовкой толщина прогреваемых до высокой температуры (500–550 °С) слоев штампа невелика (около

0,6–1,0 мм), причем распределяется температура по этой толщине

неравномерно. При штамповке жаропрочных труднодеформируемых

материалов температура поверхностных слоев штампа может достигать 650–750 °С. Наиболее нагретыми оказываются поверхностные слои, основная масса штампа прогревается до меньших температур и более равномерно. После завершения кратковременного периода деформирования неравномерно распределенная температура поверхностных слоев штампа выравнивается и приближается к более низкой средней температуре штампа, обычно находящейся в пределах 300–400 °С.

В связи с характером работы кузнечно-прессового оборудования температура контактных поверхностей штампов циклически изменяется. Колебания температуры вызывают в материале штампа термические напряжения. С течением времени на рабочих поверхностях штампа могут возникать и развиваться термические трещины, являющиеся причиной искажения профиля или разрушения ручьев штампа.

Удельные давления на инструмент зависят от механических свойств материала деформируемой заготовки. При горячем деформировании они обычно находятся в пределах от 300 до 900 МПа. С увеличением температуры предварительного подогрева заготовки удельные давления снижаются, а с увеличением скорости деформирования – возрастают.

Таким образом, для операций горячего деформирования штамповые стали должны:

· обладать удовлетворительной пластической прочностью после термической обработки на твердость 45–50 HRC;

· сохранять высокие значения предела текучести и твердости при повышенных температурах;

· обеспечивать длительную эксплуатацию инструментов при высоких контактных температурах 600–700 °С, устойчиво сопротивляться отпуску;

· сопротивляться износу и возникновению трещин вследствие термической усталости.

Условия работы штамповых инструментов для холодного деформирования существенно отличаются от условий, характерных для горячего деформирования. Эти отличия связаны с более высокими механическими характеристиками деформируемых заготовок, вызывающими и более высокие удельные давления, а также с низкой начальной температурой заготовки. Удельные давления при холодном прессовании достигают 2000–2500 МПа.

Температурные условия работы инструментов для холодного деформирования могут изменяться в широком диапазоне. В наибольшей степени разогреваются инструменты для холодной объемной штамповки (например, при прессовании, высадке), а также на некоторых операциях пробивки, вырубки.

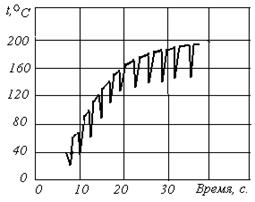

Например, при холодном прессовании температура пуансона увеличивается с ростом скорости деформирования и в среднем возрастает с течением времени, постепенно приближаясь к некоторому стационарному значению (рис. 13.1).

В каждом цикле (т. е. при штамповке одной заготовки) в начальный момент соприкосновения с холодной заготовкой температура пуансона снижается, а затем под влиянием выделяющейся теплоты от деформации и трения снова возрастает. С ростом скорости деформирования и толщины разрубаемого материала температура увеличивается, иногда до 450–550 °С.

Рис. 13.1. Изменение температуры пуансона при холодном прессовании

Таким образом, штамповые стали для холодного деформирования должны обладать:

· теплостойкостью не ниже 400–450 °С;

· способностью противостоять воздействию удельных давлений до 2000–2200 МПа в течение длительного времени;

· высокой износостойкостью (в частности, для вырубных штампов).

Штамповые стали для горячего и холодного деформирования должны также обладать удовлетворительными технологическими свойствами: шлифуемостью, обрабатываемостью резанием, хорошей прокаливаемостью, малой деформируемостью при термической обработке.

Режущие инструменты работают при очень напряженных термомеханических нагрузках, их поверхности находятся в контакте с чистыми, только что образовавшимися поверхностями стружки и детали. Зачастую контакт инструмента со стружкой и обрабатываемой деталью осуществляется в течение достаточно длительного периода, поэтому режущее лезвие инструмента в окрестности режущей кромки и участков контакта инструмента со стружкой и обрабатываемой деталью прогревается достаточно равномерно до высоких температур.

Из-за очень больших скоростей деформации в процессе резания прочностные характеристики и твердость стружки существенно возрастают в сравнении с исходными свойствами обрабатываемого материала, измеренными в статических условиях нагружения. Прочность и твердость инструментального материала под влиянием температуры резко уменьшаются. При резании, например, чистое железо, мягкое в условиях статического нагружения, способно вызвать напряжения, достаточные для деформации и срезания быстрорежущей стали, имеющей в аналогичных условиях нагружения значительно более высокие механические характеристики. В связи с этим к режущим инструментальным материалам предъявляется целый ряд повышенных требований.

Для того, чтобы иметь возможность резать обрабатываемый материал и противостоять абразивному изнашиванию, режущий инструментальный материал должен иметь высокую твердость. Чтобы противостоять пластическим деформациям и разрушению, режущий инструментальный материал должен обладать высокими пределами прочности на сжатие и на изгиб.

Режущий инструментальный материал должен сопротивляться разрушению при знакопеременном нагружении, т. е. иметь высокий предел выносливости. Он должен выдерживать ударные нагрузки, т. е. иметь высокую ударную вязкость, а также сопротивляться возникновению и росту трещин, удалению собственных частиц при контактном взаимодействии с обрабатываемым материалом, т. е. быть износостойким. Опыт показывает, что для повышения износостойкости кристаллохимические свойства инструментального материала должны отличаться от соответствующих свойств обрабатываемого материала.

Твердость и прочностные характеристики режущих инструментальных материалов должны сохраняться при повышенных температурах. Это свойство инструментального материала обычно называют теплостойкостью. Кроме того, в условиях прерывистого или нестационарного резания режущий инструментальный материал должен быть малочувствительным к циклическим температурным изменениям.

Желательно, чтобы режущий инструментальный материал обладал достаточно высокой теплопроводностью, так как это препятствует возникновению локальных термических напряжений на контактных площадках инструмента и способствует снижению температуры.

Дата добавления: 2015-04-25; просмотров: 2015;