Жаропрочные стали и сплавы

Жаропрочные стали и сплавы применяют для многих деталей котлов, газовых турбин, реактивных двигателей, ракет, атомных устройств и т. д., работающих при высоких температурах.

Повышение температуры существенно влияет на структуру и свойства материалов: снижается прочность, увеличивается пластичность, более интенсивно проходят процессы окисления.

Падение прочностных и повышение пластических свойств при возрастании температуры связаны с ослаблением межатомных связей, возрастанием интенсивности диффузионных процессов, которые изменяют исходную структуру и свойства. С повышением температуры существенно возрастает число вакансий, увеличивается подвижность точечных дефектов. Когда напряжения отсутствуют, диффузионные перемещения атомов не имеют направленного характера. При наличии даже небольших напряжений эти перемещения приобретают направленный характер, что способствует более быстрой деформации металла.

Высокие температуры вызывают более интенсивное разупрочнение границ зерен по сравнению с объемом зерна, вследствие особенностей строения границ, содержащих большое количество дефектов и легкоплавких примесей. Прочность границ зерна становится меньше прочности его объема, поэтому для работы в области высоких температур сплавы должны иметь более крупное зерно. В крупнозернистой структуре меньше протяженность границ, слабее выражена ползучесть по границам и диффузионный перенос.

Длительное воздействие температуры может привести к значительным структурным изменениям, связанным с потерей упрочнения, полученного при термической обработке (распад пересыщенных растворов, коагуляция и растворение упрочняющих фаз), а также с потерей упрочнения, вызванного пластической деформацией из-за прохождения процессов возврата и рекристаллизации.

Если при высокой температуре нагрузить металл постоянно действующим напряжением даже ниже предела текучести при этой температуре и оставить его под нагрузкой длительное время, то металл в течение всего времени действия температуры и нагрузки будет деформироваться с определенной скоростью. Это явление получило название ползучести или крипа. Развитие ползучести может в конечном счете привести к разрушению металла.

Сопротивление металла ползучести и разрушению в области высоких температур при длительном действии нагрузки называют жаропрочностью. Чаще всего жаропрочность характеризуется условным пределом ползучести и длительной прочности.

Под условным пределом ползучести понимается напряжение, которое вызывается за установленное время испытания при заданной температуре, заданное удлинение образца или заданную скорость деформации (ползучести).

Для определения предела ползучести испытуемый образец в течение длительного времени подвергают воздействию постоянного растягивающего усилия и постоянной температуре при фиксированной деформации образца во времени.

Процесс испытания представляют в виде первичной кривой ползучести в координатах «Относительное удлинение – Время» (рис. 12.3). На кривых ползучести можно отметить участок 0а, соответствующий упругой и пластической деформации, вызванной мгновенным приложением нагрузки; затем следует участок аb, на котором металл деформируется с неравномерной и замедляющейся скоростью (стадия неустановившейся ползучести), и участок bс, характеризующийся равномерной скоростью ползучести (стадия установившейся ползучести).

|

|

|

|

|

|

|

|

|

|

|

Рис. 12.3. Первичная кривая ползучести

Предел ползучести обозначают ГОСТ 3248–90 и числовыми индексами, например,  – предел ползучести при допуске на деформацию 0,2 % за 100 часов испытания при температуре 700 °С. При этом необходимо указывать, как определялся предел ползучести – по суммарной или остаточной деформации. В случае определения по скорости ползучести предел ползучести обозначают s с двумя числовыми индексами. Нижний индекс означает заданную скорость ползучести (% / час), верхний индекс – температуру испытания, °С, например:

– предел ползучести при допуске на деформацию 0,2 % за 100 часов испытания при температуре 700 °С. При этом необходимо указывать, как определялся предел ползучести – по суммарной или остаточной деформации. В случае определения по скорости ползучести предел ползучести обозначают s с двумя числовыми индексами. Нижний индекс означает заданную скорость ползучести (% / час), верхний индекс – температуру испытания, °С, например:  предел ползучести при ее скорости

предел ползучести при ее скорости

1·10–5 %/час при 600 °С.

Испытание на длительную прочность отличается от испытания на ползучесть тем, что испытуемый образец доводят при данной температуре и напряжении до разрушения. В результате определяют предел длительной прочности, т. е. наибольшее напряжение, вызывающее разрушение металла за определенное время при определенной температуре. Предел длительной прочности обозначается  – предел длительной прочности за 1000 часов при температуре 700 °С.

– предел длительной прочности за 1000 часов при температуре 700 °С.

Существующие жаропрочные стали и сплавы представляют собой многокомпонентные твердые растворы на основе железа, никеля, кобальта и титана, которые упрочняются дисперсными выделениями избыточных фаз – карбидов, карбонитридов, боридов, интерметаллидов.

Стали и сплавы, предназначенные для работы при повышенных и высоких температурах, подразделяют на группы:

1) теплоустойчивые стали, работающие в нагруженном состоянии при повышенных (до 600 °С) температурах в течение длительного времени;

2) жаропрочные стали и сплавы, работающие в нагруженном состоянии при высоких температурах в течение определенного времени и обладающие при этом достаточной жаростойкостью;

3) жаростойкие стали и сплавы, работающие в ненагруженном или слабонагруженном состоянии при температурах выше 550 ºС и обладающие стойкостью против химического разрушения поверхности в газовых средах.

К теплоустойчивым относятся стали, используемые в энергетическом, химическом и нефтяном машиностроении для работы при повышенных температурах. В зависимости от условий работы применяют углеродистые, низколегированные и хромистые стали.

При эксплуатации до 400 ºС и давлении до 6 МПа применяют углеродистые котельные стали 12К, 15К, …, 20К (номер марки соответствует среднему содержанию углерода).

Для более ответственных деталей, работающих при температу-

рах до 585 ºС и давлении до 25,5 МПа, применяют низкоуглеродис-

тые (0,08–0,2 % С) низколегированные стали (12Х1МФ, 15Х1М1Ф, 12Х2МФСР), имеющие в зависимости от режима термообработки (закалка или нормализация, высокий отпуск) феррито-перлитную, перлитную или бейнитную структуру. Основными легирующими элементами этих сталей являются: хром, вольфрам, молибден, ванадий, ниобий. Содержание каждого из них, кроме хрома, не превышает 1 %.

Для различных деталей энергетического машиностроения, работающих длительное время при температурах 600–650 ºС, применяют хромистые стали мартенситного и мартенсито-ферритного классов (12Х2НВФА, 15Х11МФ, 18Х12ВМБФР), содержащие от 5 до 13 % Cr, 0,08–0,22 % С и дополнительно легированные карбидообразующими элементами (Mo, W, Nb, V). Эти стали наряду с высокими значениями длительной прочности обладают высокой жаростойкостью. Повышенная жаропрочность достигается за счет упрочнения твердого раствора, образования карбидов и интерметаллидных фаз.

К жаропрочным относят стали на хромоникелевой и хромоникелевомарганцевой основах. Высокую жаропрочность этим сталям придает аустенитная структура за счет более высокого сопротивления деформации, высокой температуры рекристаллизации в сочетании с затрудненностью диффузии и относительной легкости получения наклепанного состояния. Устойчивой аустенитной структуры, упрочненной дисперсными выделениями различных фаз, добиваются, применяя комплексное легирование и специальную термообработку. Аустенитные стали обладают большей жаропрочностью, чем мартенситные, – их рабочие температуры достигают

750 ºС.

Условно жаропрочные стали аустенитного класса разделяются на:

· не упрочняемые термообработкой (однофазные) аустенитные стали – низкоуглеродистые хромоникелевые стали, дополнительно легированные элементами, упрочняющими твердый (10Х18Н12Т, 08Х15Н24В4ТР);

· стали, упрочняемые термической обработкой, благодаря выделению карбидных, карбонитридных и интерметаллидных фаз.

Стали первой группы (09Х14Н16Б, 09Х14Н18В2БР) применяют в закаленном состоянии и используют для изготовления трубопроводов силовых установок высокого давления.

Аустенитные жаропрочные стали с карбидным и интерметаллидным упрочнением подвергаются закалке с 1050–1200 ºС в воде, масле или на воздухе и последующему старению при 600–850 ºС. С увеличением легированности сталей применяют ступенчатое старение.

В аустенитных сталях с карбидным упрочнением (40Х12Н8Г8МФБ, 45Х14Н14В2М) высокая жаропрочность достигается введением 0,3–0,5 % С и карбидообразующих элементов (Mo, W, V). Структура стали – аустенит и карбиды типа Ме23С6 и МеС. Стали используются для изготовления клапанов авиационных двигателей и двигателей газотурбинных установок. Для повышения жаростойкости стали подвергают алитированию.

Стали с интерметаллидным упрочнением (12Х18Н10Т, 10Х12Н22Т3МР, 10ХН35ВТЮ) содержат небольшое количество углерода и дополнительно легированы титаном, алюминием, молибденом и бором. Титан и алюминий упрочняют структуру соединениями Ni3Ti, Ni3TiAl. Бор упрочняет границы зерен, молибден легирует твердый раствор, повышая энергию межатомной связи. Стали используют для изготовления камер сгорания, дисков и лопаток турбин.

Жаропрочные сплавы разделены по металлической основе на сплавы на основе никеля и кобальта. Никелевые сплавы имеют хорошие свойства при температурах в интервале 700–1100 ºС. Их используют в газовых турбинах двигателей самолетов, кораблей, энергетических установок, для изготовления деталей ракетно-космической техники, в нефтехимическом оборудовании.

Структура этих сплавов состоит из γ-твердого раствора кобальта, хрома, вольфрама и молибдена в никеле, интерметаллидов типа Ni3(Al, Ti, Ta, Nb) (γ’-фаза), упрочняющих твердый раствор. Упрочнение жаропрочных сплавов при выделении γ’-фазы объясняется образованием антифазных границ, которые препятствуют прохождению дислокаций. Кроме того, относительно высокая пластичность γ’-фазы препятствует охрупчиванию сплава. Для упрочнения границ зерен γ-раствора сплавы легируют углеродом, бором и цирконием. Примеси серы, сурьмы, свинца, олова понижают жаропрочность сплавов и затрудняют их обработку давлением.

Термическая обработка сплавов на никелевой основе заключается в закалке и старении, условия для которого (температура, время) зависят от состава сплава и условий работы изделия, так как разупрочнение сплава не будет происходить, если рабочие температуры ниже температуры старения. Для некоторых сплавов производят двойную закалку и старение, что уменьшает проскальзывание по границам зерен и уменьшает чувствительность к концентраторам напряжений.

Применяемые жаропрочные никелевые сплавы подразделяются на деформируемые и литые. В деформируемых никелевых сплавах (ХН78Т, ХН77ТЮР, ХН70ВМТФКЮ, ХН62МВТЮ) количество упрочняющей

γ’-фазы может доходить до 45 %.

Жаропрочность литейных сплавов на 50–100 ºС выше по сравнению с деформируемыми. Объясняется это тем, что при высоких температурах, заметно превышающих температуры старения и рекристаллизации, диффузионные процессы разупрочнения в деформированном сплаве протекают с большей скоростью, чем в литом. Наличие в литейных сплавах первичной дендритной структуры, не разрушенной деформированием, увеличивает сопротивление ползучести и разрушению. Благодаря большим возможностям для легирования количество упрочняющей γ’-фазы в этих сплавах достигает 55 %. Наиболее распространенными среди литейных никелевых сплавов являются литейные сплавы ЖС3, ЖС6, ЖС6К, ЭП23.

Жаропрочные сплавы на основе кобальта имеют более низкие характеристики жаропрочности по сравнению со сплавами на основе никеля. Уровень жаропрочности кобальтовых сплавов связан с упрочнением твердого раствора при легировании и с выделением упрочняющих фаз.

Преимуществом сплавов на основе кобальта является их хорошая коррозионная стойкость при повышенных температурах. Они характеризуются высокой стабильностью структуры при длительных сроках службы под нагрузкой, что позволяет изготавливать из них неподвижные части длительного использования, работающие при малых напряжениях, но при температурах более высоких, чем у вращающихся деталей.

Кобальтовые сплавы характеризуются более высокой теплопроводностью и более низким термическим расширением, поэтому они подходят для изготовления крупных деталей (сопловые и рабочие лопатки мощных газовых турбин).

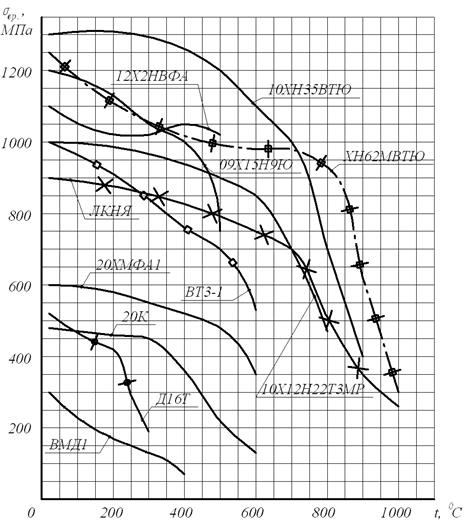

Рис. 12.4. Сравнительные характеристики прочности жаропрочных сталей

и сплавов на основе никеля и кобальта

Кобальтовые сплавы имеют менее сложный по сравнению с никелевыми сплавами фазовый состав: аустенитную γ-матрицу со структурой ГЦК, карбиды, бориды и карбонитриды. Прочность этих сплавов достигается вследствие упрочнения твердых растворов и выделения карбидов по зерну и границам зерен.

Легирующими элементами являются: никель (10–30 %), хром (в деформируемых сплавах – 18–20 %, в литых – 23–28 %), вольфрам (до 10 %), бор (до 1 %), углерод (0,3–04 %), а также Nb, Ti, V.

Термическая обработка кобальтовых сплавов представляет собой рекристаллизационный отжиг, отжиг для снятия напряжений у деформируемых сплавов или отжиг у литых сплавов.

Сравнительные характеристики прочности жаропрочных сталей и сплавов на основе никеля и кобальта приведены на рисунке 12.4.

Дата добавления: 2015-04-25; просмотров: 81449;