Режущие инструментальные и быстрорежущие стали

Для режущих инструментов применяются высоколегированные быстрорежущие стали, а также, в небольших количествах, заэвтектоидные углеродистые стали с содержанием углерода 1,0–1, % и суммарным содержанием легирующих элементов (кремния, марганца, хрома и вольфрама) от 1,0 до 3,0 %.

Углеродистые инструментальные сталис содержанием углерода 1,0–1,3 % во второй половине XIX века были практически единственным инструментальным материалом, пригодным для обработки металлов давлением и резанием. Углеродистые заэвтектоидные стали закаливают при температуре 750–835 °С (вишнево-красное каление) с охлаждением в воде и последующим отпуском при температуре от 200–350 °С.

Как известно из теории термической обработки, при охлаждении углеродистой заэвтектоидной стали в воде от температуры выше 730 °С возникает неравновесная мартенситная структура с характерной для нее высокой твердостью (примерно 65–67 НRC). При комнатной температуре мартенситная структура и высокая твердость сохраняются в течение длительного времени. Однако нагрев сплава и выдержка его при повышенных температурах приводят к переходу структуры в равновесное состояние и, следовательно, к снижению твердости. Низкотемпературный отпуск от температуры около 200–350 °С несколько снижает твердость, которая остается все же достаточно высокой (63–65 НRС). При этом увеличивается пластичность, что также необходимо для нормальной работы режущего инструмента.

В связи с резким уменьшением твердости углеродистой стали при повышенных температурах их «теплостойкость» характеризуется невысокими температурами, ограничивающими применение углеродистых сталей в качестве штамповых и режущих инструментальных материалов.

Углеродистые инструментальные стали (У10–У13, У10А–У13А) производятся по ГОСТ 1435-73 и применяются для изготовления мелкоразмерных режущих (слесарных) инструментов (метчиков, напильников, разверток и др.), работающих при температурах до 180 °С.

До начала XX века единственным нововведением явилась сталь, легированная вольфрамом и марганцем. Эта сталь нагревалась под закалку примерно до тех же температур, что и углеродистая инструментальная, но для получения мартенситной структуры достаточно было охлаждения на воздухе. Благодаря несколько более высокой теплостойкости (примерно до 250 °С), «самозакаливающиеся» стали позволили увеличить производительность резания примерно в полтора раза по сравнению с углеродистыми инструментальными сталями. Было установлено, что способность инструментальных легированных сталей к закалке при охлаждении на воздухе улучшается при легировании хромом (11Х, 9ХС, ХВГ, ХВСГ и др.).

Режущие инструментальные легированные стали применяют для изготовления длинномерного инструмента сложной формы с размерами сечения более 20 мм (протяжек, метчиков, плашек и др.).

Для изготовления резьбонакатного инструмента, а также штампов применяют стали с более высоким содержанием хрома, легированные вольфрамом, ванадием, молибденом: Х6ВФ, Х12Ф1, Х12М, теплостойкость которых примерно вдвое выше, чем у низколегированных сталей.

К 1906 г. Ф. Тейлором и М. Уайтом на основании стойкостных испытаний режущих инструментов и экспериментальных плавок был определен оптимальный состав легированной инструментальной стали, получившей название быстрорежущей: С – 0,67 %; W – 18,91 %; Cr – 5,47 %; V – 0,29 %; Fe – остальное.

Термическая обработка состояла в нагреве до 1250–1290 °С, охлаждении в ванне с расплавленным свинцом до температуры 620 °С и последующем остывании на воздухе до комнатной температуры. Затем следовал отпуск с охлаждением от температуры 600 °С. Прошедшие такую термическую обработку инструменты были способны обрабатывать сталь примерно в шесть раз быстрее, чем инструменты из углеродистых инструментальных сталей.

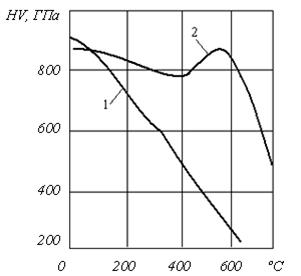

Рис. 13.3. Изменение твердости HV с увеличением температуры

отпуска, °С: 1 – углеродистая сталь, 2 – быстрорежущая сталь

Значительное улучшение режущих свойств быстрорежущей стали связано с двумя обстоятельствами. Первое заключается в том, что легирующие элементы – вольфрам W и ванадий V – образуют очень твердые карбиды Fe3W3C (HV = 11,5 ГПа) и V4C3 (HV = 20 ГПа). Они представляют собой округлые частицы размером несколько микрометров в поперечнике.

С повышением температуры часть карбидов растворяется в железе, но некоторые из них остаются нерастворенными. Присутствие этих частиц при высоких температурах препятствует росту зерен и позволяет нагреть сталь до 1290 °С без образования крупных зерен и появления хрупкости, поэтому быстрорежущая сталь с повышением температуры менее разупрочняется, чем углеродистая (рис. 13.3).

Второе обстоятельство заключается в том, что при отпуске от температуры 500–600 °С в мартенсите образуется большое число чрезвычайно малых частиц карбидов размерами около 0,01 мкм. Эти частицы настолько малы, что не видны в оптический микроскоп и были обнаружены только с помощью электронного микроскопа. Благодаря образованию большого количества микрочастиц карбидов, в области температуры около 560–600 °С твердость с повышением температуры не только не уменьшается, но напротив – возрастает (рис. 13.3). И только при более высокой температуре, превышающей 650 °С, частицы карбидов снова растут и теряют способность повышать твердость стальной матрицы.

Таким образом, эффект высокотемпературного повышения твердости первых марок быстрорежущих сталейбыл получен благодаря легированию вольфрамом. Однако несколько позже было установлено, что этот эффект достигается и при легировании стали молибденом. Поскольку атомный вес молибдена (95,94) примерно вдвое меньше атомного веса вольфрама (183,85), процентное содержание молибдена в вольфрамо-молибденовых быстрорежущих сталях должно быть вдвое меньше содержания замещаемого вольфрама. Стали, легированные молибденом, получили большее распространение, в первую очередь, благодаря их меньшей стоимости (например, Р6М5 вместо Р18).

Быстрорежущие стали обозначаются первой буквой Р (от слова «рапид» – скорость), следующая цифра указывает на содержание вольфрама, причем буква «В» пропускается (Р18). Содержание молибдена, ванадия, кобальта указывается, соответственно, после букв М, Ф и К: Р6М5, Р6М5Ф3, Р6М5К8, Р12МЗФ2К5.

Эффект высокотемпературного повышения твердости усиливается при легировании быстрорежущей стали ванадием до 1 %. Микроскопические частицы V4C3 занимают небольшой объем и являются наиболее твердой составной частью сплава. Содержание ванадия до 5 % (например, в сталях Р6М5Ф3, Р12М6Ф5 и др.) обеспечивает не менее 8 % объема структуры с большим количеством твердых частиц, благодаря чему существенно возрастает сопротивление изнашиванию инструмента.

Обеспечение равномерной закаливаемости по всему сечению инструмента достигалось с помощью легирования хромом. Большинство марок быстрорежущих сталей содержат хром в количестве 4 –5 %.

Кобальт в количестве от 5 до 12 % способствует повышению температуры, при которой начинает падать твердость. Хотя сам кобальт карбидов не образует, его действие проявляется в сдерживании роста карбидов, в увеличении температуры a«g превращений, в образовании увеличенного количества дисперсных частиц, играющих роль фазовых упрочнителей при отпуске. Введение кобальта в состав быстрорежущих сталей значительно повышает их твердость и теплостойкость до 640–650 °С (Р18К10, Р6М5К8 и др.). Кроме того, кобальт является единственным легирующим элементом, повышающим теплопроводность стали.

Углерод необходим для соединения с карбидообразующими элементами (ванадием, вольфрамом и молибденом), а также для растворения в железе и создания неравновесной мартенситной структуры, обеспечивающей высокую твердость стали.

Перед термической обработкой быстрорежущая сталь должна быть хорошо отожжена. Обычно проводят изотермический отжиг: сталь нагревают до температуры 860–900 °С и после выдержки охлаждают до 700–750 °С. При этой температуре сталь выдерживают в течение полутора – двух часов для завершения превращения аустенита. После отжига твердость НВ быстрорежущей стали должна находиться в пределах 2070–2550 МПа. Структура представляет собой сорбит с включениями карбидов. Плохо отожженная сталь приобретает повышенную хрупкость.

С увеличением температуры закалки в твердый раствор переходит все большее количество легирующих элементов, что благоприятно сказывается на повышении теплостойкости стали. Однако слишком высокий нагрев приводит к росту зерна и снижению механических свойств. Таким образом, повышение температуры закалки ограничивается температурой начала ускоренного роста зерна. Для стали Р18 оптимальная температура закалки –

1280 °С, для стали Р6М5 – 1220 °С.

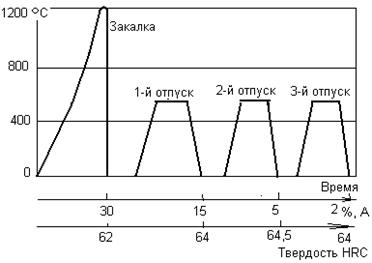

Рис. 13.4. Схема режима термической обработки быстрорежущей стали

Из-за высокой легированности твердого раствора точка мартенситного превращения лежит ниже комнатной температуры. В связи с этим после закалки в структуре стали сохраняется большое количество остаточного аустенита (до 25–30 %), снижающего твердость стали и уменьшающего ее теплопроводность. Для уменьшения содержания остаточного аустенита применяют обработку холодом и многократный отпуск (рис. 13.4). При обработке холодом для превращения аустенита в мартенсит быстрорежущую сталь охлаждают до низких температур (например, до –70 °С). Допустимо и более глубокое охлаждение, вплоть до температуры жидкого азота (–196 °С).

Путем корректировки содержания углерода и легирующих элемен-

тов была создана группа кобальтосодержащих сталей, обладающих повышенной теплостойкостью и называемых "сверхбыстрорежущими" (Р12МЗФ2К5, Р12МЗФ2К8, Р12МЗФЗК10, Р9МЗК6С, 10Р6М5К5 и др.).

Отмеченные достоинства кобальтовых сталей, несмотря на высокую стоимость, определили область их рационального применения для обработки резанием коррозионностойких и жаропрочных сталей и сплавов. Легирование кобальтом, наряду с отмеченными достоинствами, может привести к снижению пластичности и прочности при изгибе, повышению склонности к обезуглероживанию в процессе нагрева под горячее деформирование и закалку.

Экономнолегированные быстрорежущие стали. В связи с дефицитностью и высокой стоимостью вольфрама все большее применение находят стали с низким содержанием вольфрама или не содержащие вольфрам. Примерами являются стали Р2М5, 11РЗМЗФ2, а также сталь 11М5Ф (содержит 1,06 % С; 5,5 % Мо; 4,0 % Сr; 1,5 % V), разработанная в МГТУ «СТАНКИН» Л. С. Кремневым и его учениками. Режущие свойства инструментов из этих сталей близки к свойствам инструментов из стали Р6М5.

Порошковые быстрорежущие стали. Повышение свойств и качества быстрорежущих сталей может быть достигнуто с помощью производства этих сталей методами порошковой металлургии. Порошковая быстрорежущая сталь характеризуется более однородной и мелкозернистой структурой, более равномерным распределением карбидной фазы, меньшей деформируемостью при термической обработке, лучшей шлифуемостью, более высокими технологическими и механическими свойствами, чем стали аналогичных марок, полученных по традиционной технологии.

Карбидостали характеризуются высоким содержанием карбидной фазы (в основном, карбидов титана), что достигается путем смешивания порошка быстрорежущей стали и мелкодисперсных частиц карбида титана. Содержание карбидной фазы в карбидостали колеблется от 30 до 70 %.

В отожженном состоянии твердость карбидостали составляет 40–44 HRC (HV = 3,7–4,2 ГПа), а после закалки и отпуска 68–70 НRС (HV = 9,0–9,5 ГПа). При использовании в качестве материала режущего инструмента карбидосталь обеспечивает повышение стойкости в полтора – два раза по сравнению с аналогичными марками обычной технологии производства.

Дата добавления: 2015-04-25; просмотров: 1509;