Характеристика жаропрочных низкоуглеродистых хромистых сталей

Жаропрочные низкоуглеродистые стали на основе 2-12% хрома, благодаря их относительно высокой коррозионной стойкости в сероводородных и окислительных серосодержащих средах, отвечают эксплуатационным требованиям, предъявляемым конструктивным элементам технологических установок нефтепереработки и нефтегазохимии. Поэтому они имеют широкое применение в нефтеперерабатывающей, нефтегазохимической промышленности (термический и каталитический крекинг, атмосферно-вакуумная трубчатка (АВТ), платформинг, гидроочистка, синтез аммиака, производство масел и др.), в котлотурбостроении и ряде других отраслей промышленности.

Эти стали, благодаря дополнительному легированию обычно стойкими карбидообразующими элементами (молибден, вольфрам, ванадий, необий и др.), характеризуются относительно высокими стабильными значениями таких характеристик, как прочность, пластичность, вязкость в широком интервале температур от минус 40°С до плюс 600…650°С как при кратковременных, так и при длительных выдержках.

Хром (Cr) — основной легирующий компонент — придает сталям ценные свойства: жаропрочность, коррозионную и жаро- или окалиностойкость. Чем больше содержание хрома в стали, тем более высокой коррозионной стойкостью она обладает. Такое влияние хрома объясняется его способностью к самопроизвольному пассированию даже в естественных условиях и образованию плотных газонепроницаемых окисных пленок (вида Сr2О3) при высоких температурах. При введении 5% Сr увеличивается стойкость против окисления при температуре до 600°С, а при введении 10% Сr – до 700 °С. Повышение содержания хрома и дополнительное введение других карбидообразующих присадок в эти стали оказывает положительное влияние на их коррозионную стойкость в горячих средах основных процессов переработки нефти, коррозионная активность которых прежде всего обусловлена наличием водорода, растворов хлоридов и сероводорода. Применение более высоколегированных сталей (12Х8ВФ, 12Х9М, Х13М1) обусловлено тем, что процессы переработки нефти, особенно загрязненного сырья проводятся в настоящее время при повышенных температурах, высоком давлении.

Молибден (Mo) — почти обязательный легирующий элемент жаропрочных хромистых сталей, который устраняет отпускную и тепловую хрупкость и увеличивает сопротивление ползучести при высоких температурах. Кроме молибдена в хромистых сталях применяют и другие дополнительные легирующие элементы.

Кремний и алюминий вводят для повышения сопротивления окислению при высоких рабочих температурах; титан или ниобий способствуют снижению склонности к закаливанию на воздухе за счет связывания углерода в стойкие нерастворимые карбиды; вольфрам, как и молибден, за счет повышения температуры рекристаллизации предотвращает разупрочнение стали при высокой температуре; ванадий повышает длительную прочность и сопротивление ползучести, ударную вязкость при нормальных температурах и стойкость против водородной коррозии.

Перечисленные выше элементы являются ферритообразующими.

Обычно хромистые стали используются в отожженном виде, что обеспечивает им хорошие технологические свойства. Более высокие жаропрочные свойства хромистых сталей обусловлены их структурным состоянием. Установлено, что оптимальная жаропрочность обеспечивается после улучшения (закалка или нормализация с высоким отпуском) при наличии структуры высокоотпущенного мартенсита. Применяя печные и коммуникационные трубы из сталей марок 15Х5М и 12Х8ВФ в улучшенном состоянии, можно сэкономить до 20-25% металла за счет уменьшения толщины стенок. Улучшение способствует значительному повышению длительной прочности сталей марок 15Х5М и 12Х8ВФ при температурах до 550°С, сталей 14Х12В2МФ – до 600°С. Это позволяет не только снизить расход металла, но и повысить надежность работы элементов изделий длительною нагрева, особенно при возможных перегревах.

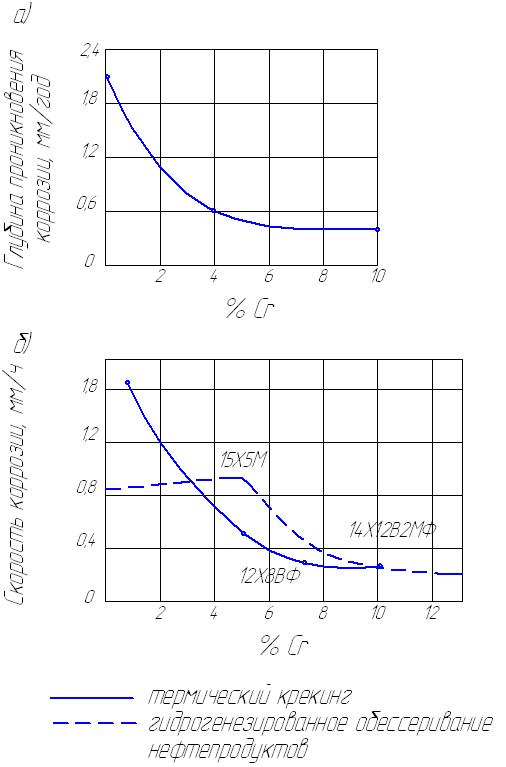

Промышленно широко освоенные стали марок I2X2M1, I5X5M (15Х5М-У), 15Х5ВФ, 13Х9М (12Х9М-У), 12Х8ВФ (ГОСТ-7350) обладают по сравнению с углеродистыми высокой коррозионной стойкостью в горячих сернистых средах. В ряде случаев хром является более полезным для повышения стойкости против коррозии в продуктах перегонки нефти, чем для обеспечения жаропрочности (рисунок 1.1, а и б). Из них изготовляют корпуса и внутренние элементы аппаратов, печные и коммуникационные трубопроводы с рабочей температурой среды до 600°С.

а – среда горячих продуктов перегонки нефти, б – термический крекинг и гидрогенезированноеобессеривание нефтепродуктов

Рисунок 1.1 – Влияние содержания хрома в стали на скорость коррозии в средах

Эти стали выгодно отличаются от высоколегированных аустенитных сталей более низкой стоимостью; лучшей деформируемостью в горячем состоянии и обрабатываемостью резанием; более высокой теплопроводностью и меньшим температурным коэффициентом линейного расширения; большей релаксационной способностью и возможностью изменения механических свойств в широких пределах посредством термической обработки [1].

Дата добавления: 2015-04-19; просмотров: 1792;