Агрегаты воздушной системы

Компрессор АК-50М - авиационный двухступенчатый, не выключающийся, воздушного охлаждения. Он смонтирован на двигателе, имеет механический привод от его вала. Производительность компрессора 20 л/мин.

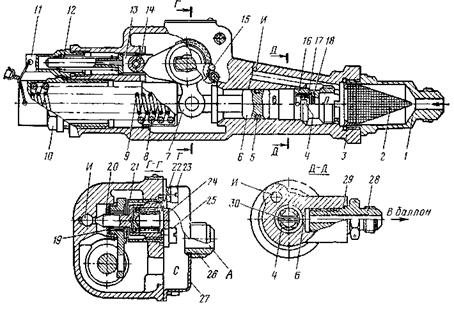

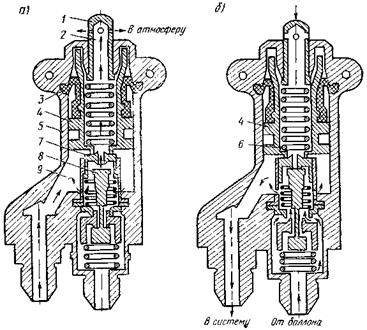

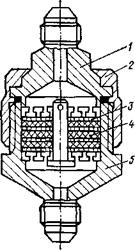

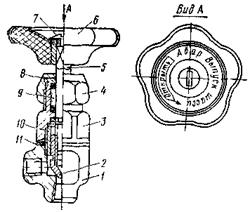

Автомат давления АД-50 (рис. 51) предназначен для автоматического перевода воздушного компрессора с рабочего режима на холостой и обратно - на заполнение баллона.

В корпус 3 ввернут входной штуцер 1 с сетчатым фильтром 2 для очистки воздуха. Внутри корпуса имеются три канала И, Б к В. Канал В сообщается с каналом Б. На выходе в канал В ввернут обратный клапан, служащий для пропуска воздуха только в направлении канала В и автоматического перекрытия входного отверстия при обратном потоке воздуха.

Обратный клапан состоит из седла 18, внутри которого вставлены клапан 16, пружина 17 и упор 4, удерживаемый штифтом 30. Пружина 17 прижимает клапан 16 к торцу седла 18, перекрывая путь воздуха в обратном направлении. Герметичность клапана достигается уплотнением из резины, привулканизированной к торцу клапана.

|

| Рис. 51. Автомат давления АД - ГО: 1, 26, 28 - штуцер входной; 2 - сетчатый фильтр; 3 - корпус; 4 - упор; 5 - резиновое кольцо; 6 - поршень; 7 - рычаг; в, 9, 12, 17, 22 - пружины; 10, 11 - заглушки; 13 - фиксатор; 14 - ролик; 15 - фиксатор возвратного клапана; 16 - клапан; 18 - седло; 19 - втулка; 20 - запорная игла; 21 - гайка; 23 - винт; 24 - планка; 25 - винт; 27 - кожух; 29 - кольцо; 30 – штифт. |

В канале В перемещается поршень 6, поджимаемый пружинами 8 и 9. Герметичность поршня 6 обеспечивается установленным на нем резиновым кольцом 5. В расточке корпуса 3 укреплена посредством планки 24, винтов 25 и фиксатора 15 гайка 24 со специальной девятизаходной резьбой, в которую ввертывается запорная игла 20. Пружина 22 прижимает запорную иглу к гайке, благодаря чему устраняется зазор между их резьбами. На запорную иглу насажен рычаг 7, вращающийся во втулке 19. Один конец рычага 7 заходит в проточку поршня 6, а другой конец упирается в ролик 14 фиксатора 13. На хвостовике фиксатора надета пружина 12, которая прижимает ролик фиксатора к скосам рычага 7, фиксируя его в отклоненных положениях. Под действием усилия пружин 8 и 9 поршень 6 перемещается вправо, поворачивая в ту же сторону соединенный с ним рычаг с запорной иглой 20.

При повороте запорной иглы 20 против хода часовой стрелки она вывертывается из резьбы гайки 21, вследствие чего конус запорной иглы перекрывает отверстие канала И на корпусе 3. Усилие пружин 8 и 9 может регулироваться ввертыванием заглушки 10 в корпус 3. В резьбу канала Б ввернут штуцер 28 для присоединения трубопровода. Плоскость стыка штуцера с корпусом загерметизирована металлическим кольцом 29. Снаружи корпуса прикреплен четырьмя винтами 23 кожух 27, к которому приварен штуцер 26 для присоединения трубопровода. На корпусе имеются две бобышки с отверстиями для болтов, крепящих автомат давления на самолете.

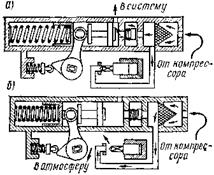

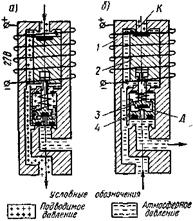

Работа автомата давления (рис. 52). Сжатый воздух из компрессора подводится по трубопроводу к штуцеру 1 (см. рис. 51), проходит через фильтр 2 и, заполнив камеру Л, поступает в канал И, закрытый конусом иглы 20, и в обратный клапан 16. Преодолев усилие пружины 17, воздух отжимает клапан 16 от седла 18 и проходит в каналы В и Б. Из канала Б воздух направляется в штуцер 28 и по трубопроводу в бортовой баллон. Поступивший в канал В сжатый воздух давит на поршень 6, испытывая сопротивление пружин 8 и 9.

| Рис. 52. Схема работы автомата давления АД-50: а - давление в системе меньше 50 кгс/см2; б - давление в системе больше 50 кгс/см2 |

Когда давление воздуха в баллоне (а следовательно, в каналах Б и В) достигнет 50 кгс/см2, поршень 6, преодолевая усилие пружин 8 и 9, передвигается влево, поворачивая в ту же сторону рычаг 7 с запорной иглой 20,

Вследствие поворота запорной иглы по ходу часовой стрелки она будет ввинчиваться в гайку 21, откроет проход воздуху из канала И в полость С.

Из полости С воздух стравливается через штуцер 26 и присоединенный к нему трубопровод в атмосферу. Таким образом осуществляется перевод компрессора с режима наполнения баллона (до давления 50 кгс/см2) на холостой ход. После поворота рычага 7, ролик 14 фиксатора 13, прижимаемый пружиной 12, перекатится на другой скос рычага. Благодаря этому рычаг и соединенная с ним запорная игла 20 зафиксируются в открытом положении до тех пор, пока давление в канале Б не понизится до 40 кгс/см2. Обратному проходу воздуха из канала В в штуцер 1 препятствует клапан 16, который прижимается пружиной 17 и давлением воздуха к седлу 18.

При понижении давления воздуха в канале Б до 40 кгс/см2 пружины 8 и 9 возвращают подвижные части автомата в исходное положение, т. е. на рабочий режим наполнения баллона.

Технические данные автомата давления.

| Рабочая среда | Воздух | |||

| Давление рабочей среды кгс/см2: при переводе воздушного компрессора с рабочего режима на холостой при вереводе с холостого режима в режим наполнения баллона. | 50+4 Не ниже 40 | |||

| Окружающая среда | Воздух | |||

| Температура рабочей и окружающей среды, ºС. | От -60 до +60 | |||

| Диаметр проходных отверстий штуцеров, мм | ||||

| входного | ||||

| выходного | ||||

| Для стравливания воздуха | ||||

| Масса автомата давления, кг | 0,9 | |||

Допускается утечка воздуха через закрытый обратный клапан до 225 см3/мин.

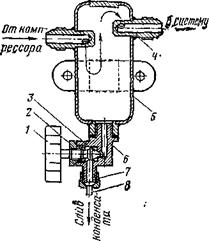

Фильтр - отстойник ФТ (рис. 53) представляет собой баллон с двумя штуцерами для входа и выхода воздуха и сливным краном. Фильтр устанавливается в воздушной системе и предназначен для очистки поступающего из компрессора воздуха от масла, механических примесей и конденсата влаги. Для крепления фильтра к нему приварены лапки. На корпусе фильтра нанесена стрелка для указания направления движения воздуха.

Входной штуцер расположен ниже выходного. Проходящий воздух, попадая через входной штуцер в баллон с большим диаметром, резко изменяет скорость и направление движения; частицы масла, воды и твердые частицы, находящиеся в воздухе во взвешенном состоянии, оседают на стенки баллона и стекают по ним на дно. Очищенный таким образом воздух выходит из фильтра через выходной штуцер. Скопившийся на дне баллона конденсат сливается через сливной кран, расположенный в нижней части фильтра.

Фильтр - отстойник на самолете устанавливается вблизи от автомата давления, благодаря чему достигается более эффективная его работа и обеспечивается удобный подход к сливному крану. Уход за фильтром сводится к регулярному сливу конденсата, который необходимо сливать через каждые 5 - 6 ч полета и работы двигателя на земле и после каждого летного дня. Объем фильтра рассчитан на заполнение его через 5 - 6 ч работы при максимальном выбросе масла компрессором.

Сливать конденсат желательно сразу после остановки двигателя. В зимнее время при низкой температуре следить, чтобы сливная трубка не забилась замерзшим конденсатом. При закупорке трубку надо отвернуть, прогреть лампой и продуть воздухом. Кроме того, необходимо убедиться в исправности крана, для чего конденсат сливать без отводной трубки в какую - либо посуду. Возможные неисправности фильтра и способы их устранения приведены в табл. 10.

| Рис. 53. Фильтр - отстойник: 1 - Маховичок слива конденсата; 2, 7 - гайки; 3 - игла; 4 - штуцер; 5 - корпус; 6 - кран слива конденсата; 8 - отводящая трубка |

Таблица 10. Возможные неисправности фильтра, их причины и способы устранения.

| Неисправность | Причина | Способ устранения |

| Проходит воздух по резьбе штуцеров | Поврежден конус штуцера или ослабла затяжка | Зачистить и отполировать конус штуцера. Подтянуть накидную гайку. В случае неустранения фильтр направить в ремонтную мастерскую |

| При вывернутой игле не сливается конденсат | Конденсат загустел | Фильтр подогреть до температуры + 100° С и продуть воздухом |

| Люфт маховика относительно иглы сливного крана | Выпрессовался конический штифт, стопорящий маховик, или выработались отверстия под него | Запрессовать штифт, если дефект не устранился, фильтр направить в ремонтную мастерскую |

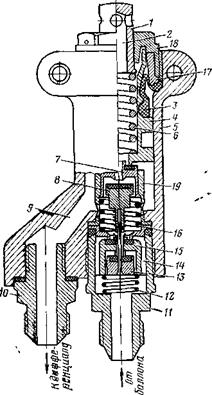

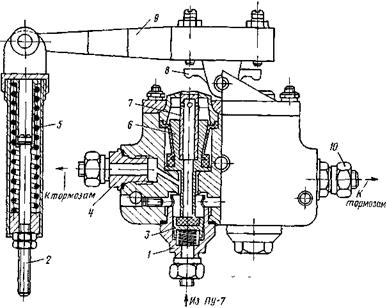

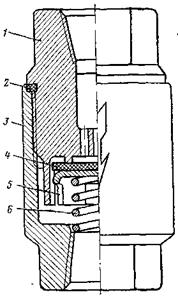

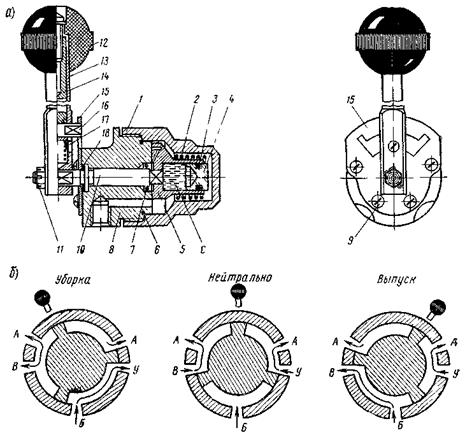

Редукционный клапан ПУ-7 (рис. 54) служит для пропуска сжатого воздуха с редуцированием (понижением) давления, поступающего из бортового баллона под давлением 40 - 50 кгс/см2 до 6 - 10 кгс/см2, необходимого для торможения колес или лыж шасси. Редукционный клапан ПУ-7 закреплен на кронштейне, установленном в нише передней ноги шасси на шпангоуте № 0.

Клапан отлит из алюминиевого сплава и имеет три полости: верхнюю 2, среднюю 9 и нижнюю 14. Верхняя полость 2 сообщается через отверстие в толкателе 1 с атмосферой, средняя полость 9 - косым каналом в корпусе с магистралью, идущей, к дифференциалу ПУ-8 и дальше к тормозам; нижняя полость 14 - с магистралью, идущей к бортовому баллону.

Клапан ПУ-7 (рис. 55) имеет два положения: «Расторможено» и «Заторможено». Воздух из бортового баллона под давлением 40 - 50 кгс/см2 поступает в клапан ПУ-7 (см. рис. 54) через входной штуцер 11 и затем попадает под клапаны впуска 15 и 13, которые под действием давления воздуха, подводимого из бортового баллона, и их возвратных пружин будут находиться в закрытом положении. При этом воздух в среднюю полость 9 клапана ПУ-7 пройти не может. Одновременно воздух, пройдя по боковым срезам штуцера подвода воздуха 11 в нижнюю полость 14, давит на большой клапан впуска сверху. Однако большой клапан впуска открыться не может из - за разности площадей над клапаном и под ним и усилия возвратных пружин 12 и малых клапанов впуска и выпуска.

Работа клапана ПУ-7. В положении «Расторможено» (см. рис. 55, а) при снятии нагрузки с толкателя 1 (см. рис. 55, а), а следовательно, и с редукционной пружины 6 поршень 4 под действием давления воздуха, имеющегося в полости низкого давления 9 и в тормозной магистрали, передвинется вверх.

Клапаны выпуска откроются, что приведет к выходу воздуха из тормозной системы в атмосферу через отверстия в толкателе 1.

| Рис. 54. Редукционный клапан ПУ - 7: 1 - толкатель, 2 - верхняя полость клапана; 3 - мембрана; 4 - поршень; 5 - корпус; 6 - редукционная пружина; 7 - большой клапан выпуска; 8 - малый клапан выпуска; 9 - средняя полость клапана; 10 - штуцер отвода воздуха; 11 - входной штуцер; 12 - пружина большого клапана впуска; 13 - малый клапан впуска; 14 - нижняя полость клапана; 15 - большой клапан впуска; 16 - пружина большого клапана выпуска; 17 - распорное кольцо; 15 - затяжная гайка; 19 - направляющая втулка |

Наличие в клапане ПУ-7 малых клапанов выпуска и впуска делает клапан более чувствительным. Большие клапаны выпуска и впуска обеспечивают быстроту торможения и растормаживания колес. Для регулирования редуцированного давления воздуха при постоянном нажиме на толкатель служит редукционная пружина. В положении «Заторможено» (рис. 55, б) при нажатии на толкатель 1 редукционная пружина 6 передвинет поршень 4 вниз, а он, в свою очередь, упираясь кольцевым буртиком (седлом) в резиновое уплотнение большого клапана выпуска 7, закроет его и при дальнейшем нажатии на толкатель переместит этот клапан тоже вниз до соприкосновения с малым клапаном выпуска 8. При этом малые клапаны выпуска закрыты, а следовательно, и перекрыто сообщение средней полости низкого давления 9 с атмосферой.

При дальнейшем нажатии на толкатель открывается малый клапан впуска 13 (см. рис. 54), так как он установлен на одном штоке с малым клапаном выпуска 8. Тогда сжатый воздух из баллона поступает через нижнюю 14 и среднюю 9 полости в тормозную магистраль. При открытии малого клапана впуска давление воздуха под большим клапаном впуска 15 быстро снизится и вследствие разности давлений над большим клапаном впуска и под ним клапан 15 откроется, что значительно ускорит процесс торможения. С нарастанием давления в средней полости 9 давление воздуха будет передаваться снизу и на поршень 4, который, поднимаясь вверх, заставит редукционную пружину сжаться и даст возможность клапанам выпуска также подняться в своем закрытом положении вверх, а клапанам впуска, малому и большому, - закрыться своими возвратными пружинами. При этом клапаны выпуска и впуска будут закрыты и в тормозной магистрали установится редуцированное давление воздуха 6 - 10 кгс/см2, т. е. положение «Заторможено».

С изменением хода гашетки, т. е. степени сжатия редукционной пружины, соответственно меняется давление воздуха, пропускаемого в тормозную систему. После снятия усилия с толкателя все детали принимают исходное положение «Расторможено», и воздух из тормозной системы (из дифференциала) через среднюю и верхнюю полости клапана и отверстие в толкателе выпускается в атмосферу.

| Рис. 55. Схема работы клапана ПУ - 7: а - расторможено; б - заторможено |

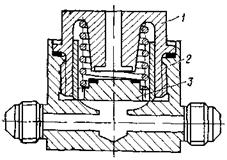

Дифференциал ПУ-8 (У - 135) (рис. 56) представляет собой агрегат воздушного управления тормозами колес, позволяющий тормозить одновременно оба главных колеса шасси и раздельно правое и левое колесо. При нейтральном положении педалей ножного управления и нажатом рычаге торможения сжатый воздух, подводимый от клапана ПУ-7 к штуцеру дифференциала, перемещает поршни до упора в коромысло, поступая одновременно через щель предохранительного (впускного) клапана в средние камеры дифференциала, и оттуда через боковые каналы в тормозные устройства колес.

| Рис. 56. Дифференциал У - 135 (ПУ-8): 1 - нижний штуцер; 2 - редукционная тяга; 3 - впускной клапан; 4 - штуцер; 5 - пружина; 6 - мембрана, 7 - поршень, 8 - коромысло; 9 - рычаг дифференциала; 10 - штуцер |

Рычаг дифференциала соединяется с педалями при помощи собственной редукционной тяги и тяги педали руля поворота. Небольшие отклонения педалей, при которых рычаг дифференциала отклоняется на угол не более 15° в ту или другую сторону от своего нейтрального положения при нажатом рычаге торможения не влияют на общее торможение колес и не вызывают раздельного торможения.

При отклонении правой педали вперед от нейтрального положения, при котором рычаг дифференциала повернется на угол более 15°, впускной клапан нижней полости поднимется до седла и закроет доступ сжатого воздуха из нижней камеры в верхнюю.

Под давлением воздуха, блокированного в верхней камере и тормозе левого колеса, поршень поднимется и откроет выпускное отверстие, т. е. выход сжатому воздуху из тормоза левого колеса в атмосферу через верхнюю камеру левой полости и выпускные отверстия в толкателе поршня. Это будет продолжаться до тех пор, пока разность давлений в полостях дифференциала не уравновесится силой сжатия пружины в редукционной тяге, после чего левый выпускной клапан под давлением коромысла закроется.

Степень падения давления в полости пропорциональна углу поворота рычага дифференциала, а разность давлений в его полостях создает разность тормозных моментов в правом и левом колесах. Таким образом осуществляется разворот самолета вправо. При отклонении левой педали от нейтрального положения вперед на угол, обеспечивающий отклонение рычага дифференциала более чем на 15°, самолет разворачивается влево.

Мертвое положение в одной из полостей дифференциала получается при отклонении рычага на угол около 15°. При этом предохранительный клапан (впускной клапан) закрыт, а выпускные отверстия поршня в толкателе еще не открылись. При выходе воздуха в атмосферу через редукционный клапан ПУ-7 в одной из полостей устанавливается атмосферное давление, а в другой блокированной полости давление воздуха откроет предохранительный клапан и сжатый воздух выйдет в атмосферу. Этому способствует отсутствие давления в первой полости, нарушающее равновесие коромысла, которое повернется в соответствующую сторону. Давление в блокированной полости поднимет поршень и откроет выпускные отверстия (выпускной клапан).

Дифференциал ПУ-8 обладает следующими качествами:

а) автоматически регулирует равенство наполнения и выпуска емкостей в магистралях и тормозных устройствах правого и левого колес при прямом торможении независимо от возможной разности этих объемов, обусловленной конструкцией тормозной системы;

б) изменяет разность давлений в тормозных устройствах колес в зависимости от угла поворота педалей и сохраняет эту разность постоянной независимо от изменения давления воздуха, поступающего к дифференциалу.

Таким образом, поворот педалей на определенный угол определяет разность тормозных моментов на колесах. Этим облегчается управление самолетом на земле, предотвращаются самопроизвольные развороты, а также значительно экономится расход сжатого воздуха;

в) детали дифференциала в полете, за исключением рычага, не работают, что значительно увеличивает долговечность дифференциала и повышает его эксплуатационную надежность.

Дифференциал установлен на кронштейне, закрепленном в нижней части шпангоута № 1. Рычаг дифференциала соединен с рычагом левой педали левого пилота редукционной и жесткой тягами. При полном отклонении педали до упора вперед редукционная тяга дифференциала должна иметь запас хода не менее 1 мм.

Электроклапан экстренного растормаживания УП53/1М предназначен для экстренного растормаживания колес главных ног шасси правым пилотом (инструктором) при нажатом рычаге торможения, установленном на левом штурвале. Он представляет собой комбинированный механизм, который при включении электромагнита отключает тормоза колес от источника давления воздуха и сообщает их с атмосферой.

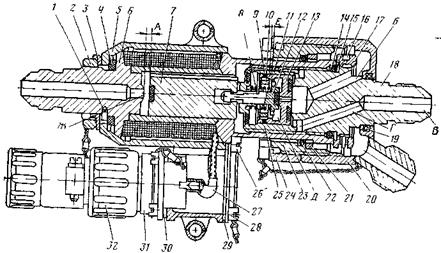

Конструкция электроклапана изображена на рис. 57. Основной связующий узел агрегата - кожух 5 представляет собой стальной цилиндрический корпус с прямоугольным кронштейном; к корпусу и кронштейну припаяны трубки под крепежные шпильки.

На торцах кронштейна имеется восемь резьбовых отверстий, служащих для крепления штепсельного разъема и крышки 28. Внутрь кожуха вставлен корпус 6, состоящий из трех сваренных между собой частей: левой, изготовленной из электротехнической стали, являющейся стопой электромагнита; средней, изготовленной из латуни, предназначенной для разрыва магнитного потока, возникающего при прохождении тока через катушку; правой, изготовленной из электротехнической стали. На корпус намотан обмоточный провод ПЭВ - 1 диаметром 0,38/0,42 мм.

Концы обмотки через вырез в кожухе выведены внутрь кронштейна и припаяны к штырям штепсельного разъема, состоящего из колодки 31 и вставки 32. Для того чтобы выводные провода при сборке располагались против прорези в кожухе, корпус относительно кожуха фиксируется штифтом 1. Оголенные места выводных проводов и пайки покрыты теплостойким электроизоляционным лаком К - 55 и защищены трубками 27. Выводные провода обмотки в кронштейне кожуха закрыты алюминиевой крышкой 28, которая крепится к кронштейну четырьмя винтами 26. На крышке выбиты номер и индекс агрегата.

На выступающий из кожуха конец корпуса, выполненный по форме штуцера, надевается контровочная шайба 3 и навинчивается гайка 2, стягивающая кожух с корпусом.

|

| Рис. 57. Конструкция электроклапана УП53/1М: 1 - штифт; 2 - гайка; 3 - контровочное кольцо; 4 - уплотнительная прокладка; 5 - кожух; 6 - корпус с обмоткой, 7 - якорь; 8 - пружина; 9 - стопорное кольцо; 10 - втулка; 11 - контровочная пружина; 12 - сервоклапан; 13 - клапан выпуска; 14 - уплотнительное кольцо; 15 - защитная шайба; 16 - контрящее кольцо; 17 - гайка; 18 - штуцер; 19 - уплотнительное кольцо; 20 - корпус; 21 - кольцо; 22 - уплотнительное кольцо; 23 - кольцо; 24 - гайка, 25 - направляющая; 26 - винт, 27 - трубка, 23 - крышка, 29 - прокладка; 30 - прокладка; 31 - колодка (штепсельный разъем); 32 - вставка; 33 - штуцер; 34 - гайка, Л - длина хода якоря; Б, В, Г - отверстия; Е - длина хода сервоклапана; Ж - седло |

Конусный конец штуцера служит для подсоединения трубопровода воздушной системы. Для предохранения от засорения и от проникновения внутрь кожуха влаги между торцами корпусов кожуха помещена резиновая уплотнительная прокладка. Внутри корпуса 6 расположен якорь 7, в торце которого в специальной расточке завулканизирован резиновый вкладыш, служащий для перекрытия входного отверстия в штуцере по седлу Ж. С обратной стороны в якорь через поперечный Т - образный паз вставлен сервоклапан 12 с резиновым вкладышем. На направляющем диаметре сервоклапана имеется лыска, предназначенная для перепуска сжатого воздуха из магистрали в полость Д.

Для обеспечения четкости срабатывания ход Е сервоклапана ограничен относительно клапана выпуска 13 втулкой 10 в пределах 0,8 ± 0,1 мм. Для предохранения от самоотвинчивания втулка контрится стопорным кольцом 9, которое помещается в специальной канавке клапана выпуска 13. Для обеспечения заданной точности регулировки длины хода сервоклапана под ус стопорного кольца во втулке сделано два осевых паза, а в канавке клапана выпуска - шесть сквозных радиальных отверстий.

| Рис. 58. Схема работы клапана УП53/1М а - катушка обесточена; б - катушка под током |

При пропускании тока через обмотку катушки якорь перемещается и открывает сервоклапан, который выпускает воздух из полости Д в атмосферу через отверстие в седле клапана выпуска 13. Между торцами направляющей 25 и сервоклапаном 12 установлена пружина 8, которая возвращает якорь и сервоклапан в исходное положение после размыкания электроцепи. Ход якоря регулируется в пределах 2,2 ±0,1 мм при помощи направляющей 25, ввертываемой в правую часть корпуса 6 на требуемую глубину. Снаружи на якоре и направляющей 25 сделаны продольные прорези, служащие для пропуска воздуха из магистрали в тормоза колес. Внутри корпуса 6 имеются две прорези. В одну из прорезей в корпусе и направляющей 25 вставляется контровочная пружина 11 для предохранения направляющей от самоотвинчивания. Внутри направляющей перемещается латунный клапан выпуска 13, имеющий седло под сервоклапан и резиновый вкладыш для перекрытия выхода воздуха из тормозов в атмосферу. Для предотвращения расклепа торца клапана выпуска 13 на внутреннем торце направляющей установлен резиновый буфер. Пружина 5 поднимает клапан выпуска к седлу штуцера 18; в центре его имеется отверстие, соединенное с атмосферой тремя наклонными отверстиями, через которые выпускается воздух при растормаживании колес.

Три других наклонных отверстия Г соединены с центральным отверстием В штуцера и в зависимости от положения клапанов сообщает тормоза колес с магистралью или атмосферой. Конусный конец штуцера 18 служит для подсоединения трубопровода воздушной системы тормозов. На резьбу штуцера навернута гайка 17. Герметичность по резьбе штуцера достигается при помощи резинового кольца 14. Для предохранения рабочей части кольца от порезов о сбег резьбы при монтаже в специальной расточке гайки помещена фторопластовая защитная шайба 15. Защитный корпус 20 предохраняет рабочие каналы электроклапана от засорения.

Схема работы клапана УП53/1М показана на рис. 58. При отсутствии тока в обмотке катушки сжатый воздух свободно проходит через агрегат в тормоза колес и тормозит колеса.

При пропускании тока через обмотку (рис. 58, б) якорь 2 намагничивается и притягивается к торцу корпуса 1, закрывая резиновым вкладышем отверстие К и прекращая тем самым доступ воздуха из магистрали в тормоза колес.

Одновременно якорь открывает сервоклапан 3, который выпускает воздух из полости Д в атмосферу, освобождая от противодавления клапан выпуска 4. Тогда под давлением воздуха клапан выпуска открывается и выпускает воздух в атмосферу. Происходит растормаживание колес.

Аварийный клапан. Аварийные клапаны установлены на штуцерах выпуска цилиндров подъемников ног шасси. Аварийные клапаны служат для подключения к цилиндрам шасси основной или аварийной воздушной системы.

Аварийный клапан представляет собой корпус, внутри которого перемещается золотник с пружиной. Один конец корпуса закрыт гайкой со штуцером, к которому подсоединяется аварийная система. Другой конец корпуса выполнен в виде штуцера, к которому подсоединяется основная система. При выпуске шасси от основной системы золотник силой давления воздуха и силой пружины прижимается к седлу штуцера, отсекая аварийную и соединяя основную систему с цилиндром шасси.

При выпуске шасси от аварийной системы золотник давлением воздуха аварийной системы прижимается к седлу корпуса, отсекая основную систему и соединяя цилиндр шасси с аварийной системой.

| Рис 59. Фильтр 723900 - 4-Т: 1 - крышка; 2 - гайка, 3 - сетка; 4 - войлочная прокладка; 5 - корпус |

Баллоны. Баллоны воздушной системы шаровые, сварены из двух полусфер, отштампованных из листовой стали толщиной 1,25 мм для основного баллона и 1,0 мм для аварийного. После сварки баллоны термически обрабатываются: основной баллон до σв=100±10 кг/мм2 и аварийный до σв = 80±10 кг/мм2. В каждую из полусфер баллона вварено по одному штуцеру. Верхние штуцеры служат для заполнения баллонов сжатым воздухом и для расхода воздуха, нижние - для слива конденсата. Снаружи баллоны воздушной системы красятся в черный цвет, внутри фосфатируются и олифятся. Баллон основной системы имеет емкость 12 л, баллон аварийной системы 3 л.

Баллон аварийной системы установлен на противопожарной перегородке внизу слева Крепление баллона к противопожарной перегородке осуществляется при помощи чашки со стяжными хомутами. Чашка имеет войлочные прокладки и закреплена к противопожарной перегородке болтами. Баллон основной системы установлен за пассажирским диваном. Крепление его аналогично аварийному.

Фильтр прямоточный 723900-4-Т (рис. 59) служит для очистки воздуха воздушной системы от механических примесей крупнее 10 мк. Он состоит из корпуса, крышки, накидной гайки, фильтрующего пакета и уплотнительного кольца. Фильтрующий пакет помещен внутри корпуса и прижат к днищу торцом крышки. Корпус соединен с крышкой посредством накидной гайки. Плоскость стыка корпуса с крышкой загерметизирована уплотнительным кольцом.

Фильтрующий пакет состоит из трех слоев авиационного войлока, четырех металлических сеток и двух решетчатых шайб, закрепленных на валике посредством спирального контровочного кольца. Снаружи корпуса и крышки имеются штуцера с резьбой для присоединения к ним трубопроводов.

Принцип работы. Сжатый воздух подводится к одному из штуцеров фильтра и проходит через фильтрующий пакет. Содержащиеся в воздухе твердые частицы осаждаются в мелких порах фильтрующего пакета, и из противоположного штуцера фильтра выходит очищенный от твердых частиц воздух. Через 50 - 100 л. ч. фильтрующие элементы необходимо очистить от осевших на них твердых частиц и других примесей.

| Рис. 60. Обратный клапан: 1 - седло; 2 - уплотнительная прокладка; 3 - корпус; 4 - резиновая прокладка; 5 - латунный клапан; 6 - пружина |

| Рис. 61. Стравливающий клапан 562300: 1 - крышка; 2 - корпус; 3 - клапан |

Для очистки фильтрующих элементов необходимо: сбросить давление рабочей среды в фильтре; отвернуть винты хомутов кронштейна крепления фильтра и присоединенных к нему трубопроводов (ниппельные гайки не отвертывать); снять пломбу и контровку фильтра; отвернуть накидную гайку с корпуса, придерживая корпус за имеющийся в нем шестигранник; отвести в сторону крышку от корпуса вместе с присоединенными к ним трубопроводами; вынуть из корпуса фильтрующий пакет, потянув его за контровочное кольцо; снять контровочное кольцо с валика и вынуть его из пакета; продуть фильтрующие элементы сжатым воздухом со стороны, противоположной направлению потока в фильтре; детали фильтрующего пакета промыть в чистом бензине и высушить при температуре +60° С в течение 2 ч (при сушке в вакуумкамере в течение 1 ч); корпус, крышку и накидную гайку протереть чистой салфеткой, смоченной в бензине, и продуть сжатым воздухом.

В случае невозможности очистки от загрязнения войлочные фильтрующие элементы необходимо заменить новыми.

Сборку фильтра производить в обратном порядке. После каждой разборки необходимо металлическое уплотнительное кольцо заменять новым. Перед сборкой резьбу на корпусе и уплотнительное кольцо следует покрыть тонким слоем смазки ЦИАТИМ 221. При разборке, промывке фильтрующих элементов и сборке фильтра необходимо предохранять детали от механических повреждений и попадания на них пыли и грязи. После сборки нужно проверить герметичность фильтра обмазыванием стыков мыльной пеной с последующим ее удалением и обдувкой сжатым воздухом. При наличии механических повреждений и коррозии деталей фильтра их необходимо заменить новыми.

Обратный клапан. В воздушной системе установлены шесть обратных клапанов (рис. 60), которые пропускают воздух только в одном направлении, обозначенном стрелкой на корпусе.

Сжатый воздух, поступая в клапан через отверстие в седле, отжимает латунный клапан с резиновой прокладкой, сжимает пружину и проходит через прорези седла в следующий участок магистрали. При обратном направлении движения воздуха латунный клапан с резиновой прокладкой плотно прижимается к гнезду седла давлением воздуха и силой пружины и перекрывает его отверстие.

Все шесть обратных клапанов расположены на панели агрегатов воздушной системы, установленной на внешней стороне левой стенки ниши передней ноги шасси.

Стравливающий клапан 562300. Стравливающий клапан (рис. 61) установлен в магистрали аварийной системы для предупреждения самопроизвольного повышения давления в ней при негерметичных обратном клапане или кране аварийного выпуска шасси. Стравливающий клапан состоит из корпуса, золотника и крышки. Золотник отжимается от седла крышки клапана пружиной.

Стравливание воздуха в атмосферу из аварийной системы при негерметичности крана аварийного выпуска шасси или из обратного клапана производится через отверстия в золотнике и крышке. При открытом кране аварийного выпуска шасси, т. е. при рабочем давлении в аварийной системе, воздух преодолевает сопротивление пружины и прижимает золотник к седлу крышки, перекрывая выходные отверстия.

Стравливающий клапан расположен на панели агрегатов воздушной системы и крепится к панели с помощью хомута.

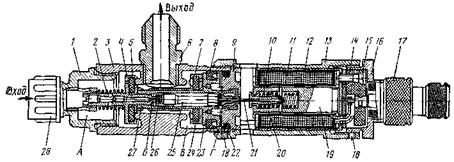

Электропневмоклапан ЭК - 48М (рис. 62) установлен в магистрали запуска двигателя. В открытом положении он пропускает воздух в распределитель сжатого воздуха и из него в цилиндры двигателя.

Электропневмоклапан состоит из электросистемы и воздушного клапана, корпуса которых соединены между собой с помощью резьбы. С целью предохранения от развинчивания корпус 13 электросистемы и корпус 3 воздушного клапана, а также корпус 13 и, заглушка 16 контрятся двумя винтами 18.

В электросистему входят электромагнит, корпус 13 и заглушка 16. Электромагнит состоит из якоря 20, катушки 11, корпуса 12, колодки 14, стопорного устройства 19, заглушки 16, розетки 17 штепсельного разъема.

Корпус 13 имеет с одной стороны внутреннюю резьбу для соединения с корпусом 3, с другой - под заглушку 16, которая служит для крепления электромагнита в корпусе и для соединения его с розеткой 17 штепсельного разъема. На корпусе колодка 14 закреплена тремя винтами 15.

Воздушный клапан состоит из следующих основных деталей: впускною штуцера 1, корпуса 3, впускного клапана 4, выпускного штуцера 6, выпускного клапана 7, манжеты 8, поршня 23, сервоклапана 25. Во внутренней полости корпуса 3 имеются два седла, к которым поочередно прижимаются уплотнения 5 и 24, создающие герметичность в рабочем и нерабочем положениях электровоздушного клапана.

Впускной и выпускной клапаны собраны в специальной втулке 27 и составляют с поршнем 23 жесткий подвижный узел. В специальной втулке 27 имеется цилиндрический паз, в котором помещается уплотняющая манжета 8, служащая для создания герметичности полости Г поршня 23 от полости В выпускного клапана 7.

|

| Рис. 62 Электропневмоклапан ЭК - 48М 1 - впускной штуцер; 2, 10 - пружины; 3 - корпус воздушного клапана; 4 - впускной клапан, 5, 27 - уплотнения впускного клапана; 6 - выпускной штуцер; 7 - выпускной клапан; 8 - манжета; 9 - стакан; 11 - катушка, 12 - корпус электромагнита, 13 - корпус электросистемы; 14 - колодка; 15 - винт; 16 - заглушка, 17 - розетка штепсельного разъема; 18 - винт; 19 - стопорящее устройство, 20 - якорь, 21 - игла, 22 - кольцо, 23 - поршень; 24 - уплотнение выпускного клапана; 25 - сервоклапан, 26 - уплотнение сервоклапана; 27 - специальная втулка; 28 - предохранительная заглушка |

Принцип работы. Для приведения электропневмоклапана в рабочее состояние, т. е. для перепуска воздуха из полости А в воздушный цилиндр распределителя, необходимо подать напряжение 27В на обмотку электромагнита. Образовавшийся магнитный поток, замыкаясь на якорь 20, создает на нем тяговое усилие, необходимое для преодоления усилия пружины 10, и приводит в движение сервоклапан 25.

Перемещаясь, сервоклапан перекроет отверстие в стакане 9 и откроет отверстие Б в клапане 4, через которое воздух поступит в полость Г поршня 23. Площадь поршня 23 больше площади впускного клапана 4, вследствие чего усилие, оказываемое воздухом на поршень, больше усилия, действующего на впускной клапан (усилие пружины 2 и воздуха).

Под действием разности усилий поршень 23 переместит впускной 4 и выпускной 7 клапаны в направлении входа воздуха. Выпускной клапан плотно прижмется к седлу корпуса 3, а впускной клапан отойдет от седла корпуса 3, и воздух из полости А начнет поступать в воздушный цилиндр распределителя.

При снятии напряжения якорь 20 вместе с сервоклапаном 25 под действием пружины 10 переместится в направлении входа воздуха, откроется отверстие в стакане 9 и закроется отверстие Б. Воздух из полости Г через отверстие в стакане 9 и корпусе 3 выйдет в атмосферу. Под действием пружины 2 и давления воздуха впускной клапан 4 вместе с выпускным 7 переместится в направлении электромагнита. Впускной клапан прижмется к седлу корпуса 3 и закроет выход воздуха из полости А к воздушному цилиндру распределителя. Выпускной клапан отойдет от седла корпуса 3, и остаток воздуха выйдет в атмосферу через отверстие в корпусе 3. Режим работы клапана кратковременный - не более 60 с.

Клапан расположен на панели агрегатов воздушной системы в носовой части фюзеляжа и крепится к панели с помощью хомута. Возможные неисправности электропневмоклапана приведены в табл. 11.

Таблица 11. Возможные неисправности электропневмоклапана и способы их устранения

| Неисправность | Причина неисправности | Способ устранения |

| При подаче напряжения электропневмоклапан не срабатывает | Плохо закреплен штепсельный разъем Отсутствует или мало давление воздушной сети Обрыв электрической цепи электромагнита Недостаточное напряжение источника питания | Закрепить штепсельный разъем Установить необходимое давление воздушной сети Заменять электромагнит Повысить напряжение аккумулятора |

| Утечка воздуха в нерабочем положении | Не полностью ввернут впускной штуцер 1 Сработалось уплотнение 5 Сработалось уплотнение 26 Сработалось уплотнение 24 | Довернуть впускной штуцер Заменить уплотнение То же |

| Утечка воздуха в рабочем положении более допустимой | Сработалась манжета 8 | Заменить манжету |

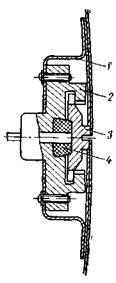

Вентильный кран 652200 А (рис. 63) предназначен для закрытия или открытия прохода сжатого воздуха в трубопроводы пневматических систем. Управление вентилями ручное. В воздушной системе установлены два крана. Один, являющийся краном сети, установлен в основной системе и служит для открытия или закрытия прохода воздуха из основного воздушного баллона в систему. Другой, являющийся краном аварийного выпуска шасси, служит для открытия или закрытия прохода воздуха из аварийного баллона в аварийную воздушную систему.

Корпус 1 соединен с крышкой 3 посредством резьбовой втулки 10 с шестигранным отверстием, внутри которого перемещается затвор 2, навернутый на резьбу штока 5. На шлицы внешнего конца штока 5 насажен маховик 6, закрепленный винтом 7. В проточке крышки 3 помещен сальник 9, закрепленный посредством шайбы 8 и гайки 4. Сальник 9 состоит из двух резиновых колец, между которыми помещена специальная смазка. Плоскость стыка корпуса 1 с крышкой 3 загерметизирована уплотнительным кольцом 11.

Внутренняя острая кромка входного канала служит седлом для затвора 2. В конические резьбы каналов корпуса 1 ввертывают штуцера для присоединения к ним трубопроводов перед установкой вентиля на объекте.

| Рис 63. Вентильный кран 65200А: 1 - корпус; 2 - затвор; 3 - крышка; 4 - гайка; 5 - шток; 6 - маховик; 7 - винт; 8 - шайба; 9 - сальник; 11 - втулка; 11 - уплотнительное кольцо. |

В конической выемке маховика 6 закреплен штампованный металлический трафарет с подписью «Зарядка сети» или «Аварийный выпуск шасси» в зависимости от назначения вентильного крана.

Принцип работы. Сжатый воздух подводится по трубопроводу к штуцеру, ввернутому в нижний канал, и выходит через боковой штуцер (рис. 63).

Проход воздуха из нижнего канала в боковой перекрыт коническим концом затвора 2, посаженным на седло корпуса 1. Для открытия вентиля необходимо вращать маховик 6 против хода часовой стрелки (до упора). Вследствие этого соединенный с маховиком 6 шток 5 ввернется в резьбу затвора 2, отведет его от седла на корпусе 1 и откроет проход воздуху. Под действием давления воздух устремится в полость корпуса 1 и далее через каналы бокового рукава и штуцера в присоединенный трубопровод системы. Оба вентильных крана установлены на правой стороне приборной доски.

Трехходовой кран 625300М. В воздушной системе самолета установлено два трехходовых крана 625300М. Трехходовый кран (рис. 64) служит для управления уборкой и выпуском шасси или посадочного щитка.

В корпусе 8 имеются три Г - образных канала для прохода воздуха, два отверстия для стравливания воздуха из агрегата в атмосферу и центральное сквозное отверстие для валика 10. На внутреннем конце валика 10 насажен плоский золотник 5 с тремя отверстиями и двумя пазами для перепуска воздуха. На внешнем конце валика 10 закреплена гайкой 11 ручка управления краном.

Крышка 1 навернута на резьбу корпуса 8 и законтрена винтом. Между крышкой 1 и корпусом 8 расположено уплотнительное кольцо 6. В крышке 1 помещена пружина 2, прижимающая золотник 5 к корпусу 8. Цилиндрическая полость С золотника 5, закрытая поршнем 4, заполнена специальной смазкой. Между поршнем и золотником установлено резиновое герметизирующее кольцо 3.

|

| Рис. 64. Трехходовой кран 625300М: а - общий вид; б - схема переключений крана; 1 - крышка; 2 - пружина; 3 - уплотнительное кольцо; 4 - поршень; 5 - золотник; 6 - уплотнительное кольцо; 7 - уплотнительное кольцо, 8 - корпус; 9 - винт; 10 - валик; 11 - гайка; 12 - наконечник; 13 - рычаг; 14 - стержень; 15 - стопор; 16 - палец; 17 - пружина; 18 - шайба опорная; А - в атмосферу; Б - из баллона; В, У - полости выпуска и уборки цилиндров - подъемников шасси или посадочного щитка |

В процессе эксплуатации крана сила давления воздуха на поршень постепенно выдавливает смазку из полости С по трем специальным каналам (Ø 1 мм) на плоскость соприкосновения золотника с корпусом. Внутренняя герметичность крана обеспечивается притиркой соприкасающихся плоскостей золотника 5 корпуса 8 и их смазкой. Наличие смазки также снижает усилие, необходимое для переключения ручки управления краном из одного положения в другое. Зазор между валиком 10 и отверстием в корпусе 8 загерметизирован резиновым кольцом 7.

В резьбу каналов корпуса ввертываются штуцеры для присоединения трубопроводов. На внешнем торце корпуса прикреплен четырьмя винтами 9 стопор 15, снабженный тремя пазами для фиксирования ручки управления краном. Между стопорящим устройством и корпусом установлена опорная шайба 18 из антифрикционного сплава, в которую упирается буртик валика 10.

Ручка управления состоит из рычага 13, внутри которого вставлена пружина 17 и стержень 14 с пальцем 16. Под действием усилия пружины 17, которая упирается в торец стержня 14, палец 16 заходит в один из трех пазов стопора 15, фиксируя ручку управления в установленном положении. На выступающем конце стержня 14 закреплен пластмассовый наконечник 12, служащий опорой для руки.

Принцип работы. Сжатый воздух из баллона подводится к штуцеру, ввернутому в канал, отмеченный на рис. 64, б стрелкой Б, и по входному каналу поступает в полость крышки 1. В зависимости от положения ручки управления краном соединенный с ней посредством валика 10 золотник 5 закрывает или открывает проход воздуха в другие два канала. При нейтральном положении рукоятки два других штуцера крана соединены через дуговые канавки золотника с отверстиями корпуса, т. е. с атмосферой. Эти штуцеры крана соединяются с полостями выпуска или уборки цилиндров шасси или щитка.

При установке рукоятки крана в положение «Уборка» или «Выпуск» золотник поворачивается, соединяя через дуговую канавку входной штуцер крана со штуцером выпуска или уборки. Сжатый воздух направляется в соответствующую полость цилиндра шасси или щитка. Противоположная полость цилиндра при этом продолжает оставаться соединенной через корпус крана, дуговую канавку золотника и отверстие в корпусе крана с атмосферой.

Для переключения крана необходимо нажать на наконечник 12, отвести до упора ручку управления, руководствуясь схемой работы крана в положение «Уборка» или «Выпуск». После прекращения нажатия на наконечник 12 под действием пружины 17 палец 16 заходит в паз стопора 15, фиксируя ручку в установленном положении.

Кран шасси на самолете установлен слева на нижнем пульте приборной доски, а кран управления посадочным щитком - на среднем пульте.

Зарядный штуцер 642800 (рис. 65) установлен в магистрали зарядки системы и служит для подсоединения аэродромного баллона. Зарядный штуцер состоит из чашки 1, корпуса 2, крышки 3 и резиновой втулки 4. Чашка 1 отштампована из листа Д - 16 и приклепана к обшивке фюзеляжа. К чашке посредством винтов крепится корпус 2, который имеет отверстие для прохода сжатого воздуха в систему, кольцевую фигурную проточку, в которую вставлена резиновая втулка 4, и паз для крепления крышки 3. Резиновая втулка поджимает крышку к корпусу и препятствует отворачиванию ее. Во время зарядки системы резиновая втулка является герметизирующей прокладкой, препятствуя утечке воздуха.

| Рис. 65. Зарядный штуцер 642800 |

|

Для зарядки системы необходимо повернуть крышку 3 против хода часовой стрелки и снять ее, а вместо нее в паз вставить и повернуть по направлению хода часовой стрелки зарядный штуцер шланга от аэродромного баллона. Зарядный штуцер установлен на левом борту фюзеляжа у шпангоута 14. Для удобства подхода к нему в обшивке сделан лючок с крышкой.

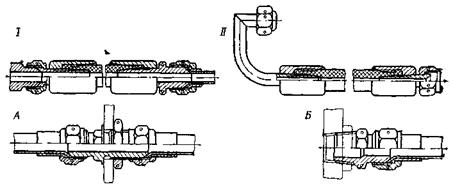

Трубопроводы воздушной системы выполнены из трубок и шлангов (рис. 66). Трубки изготовлены из алюминиевого сплава АМг - М Тр 6×4 мм, за исключением трубопроводов тормозной магистрали, которая выполнена из АМг - М Тр 8×6 мм.

Подсоединение трубки к штуцеру осуществляется при помощи ниппеля и гайки, которые надеваются на трубку до ее развальцовки. Гайка при затягивании плотно прижимает ниппель с развальцованным кольцом трубки к штуцеру. Для подвода сжатого воздуха к подвижным агрегатам, связанным с выпуском и уборкой шасси, и к двигателю используются гибкие резиновые шланги.

|

| Рис. 66. Гибкие шланги и типовые соединения трубопроводов воздушной системы I, II - гибкие шланги воздушной системы, А, Б - типовые соединения трубопроводов воздушной системы. |

Шланг состоит из рукава, дюралевой муфты и стального ниппеля с внутренним или наружным конусом.

Трубопроводы крепятся к каркасу самолета посредством колодок и хомутов, позволяющих крепить одновременно несколько трубок. В местах проводки трубопроводов сквозь стенки каркаса агрегатов установлены фланцевые переходники. Все трубопроводы воздушной системы красятся в черный цвет. Гибкие шланги обшиваются искусственной кожей или дерматином для защиты их от повреждения. Трубопроводы и рукава испытываются на прочность давлением 75 кгс/см2 в течение 3 мин и на герметичность давлением 50 кгс/см2 в течение 5 мин.

Дата добавления: 2015-04-19; просмотров: 6527;