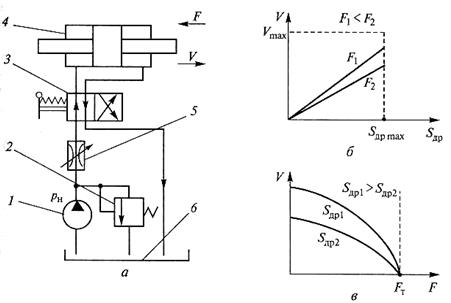

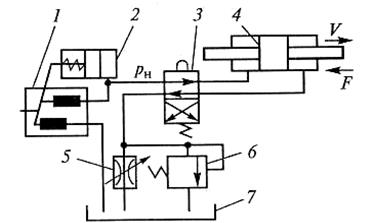

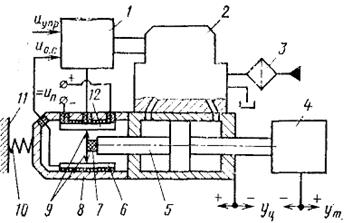

Гидропривод с дроссельным регулированием скорости при последовательном включении гидродросселя.

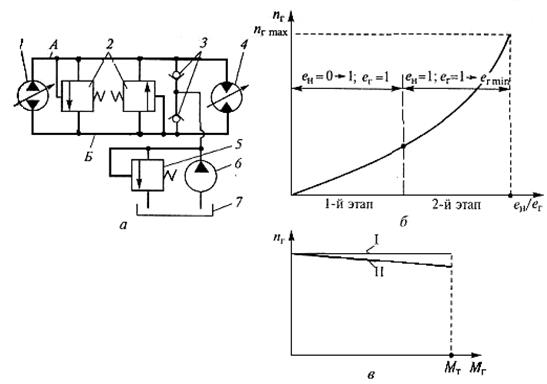

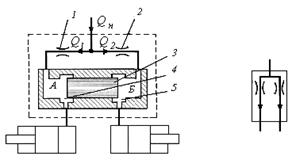

Рисунок 5.5 - Схема гидропривода с последовательным включением

дросселя (а),регулировочная (б)и нагрузочная (в) характеристики:

1 - насос; 2 -переливной клапан; 3 -гидрораспределитель;

4 -гидроцилиндр; 5 - гидродроссель; 6 -бак

На рисунке 5.5, а представлена принципиальная схема гидропривода с дроссельным регулированием скорости при последовательном включении гидродросселя 5 (на входе в гидроцилиндр 4). Кроме отмеченных элементов, схема включает насос 1,клапан 2,гидрораспределитель 3 и бак 6.

Так как гидродроссель 5 и гидроцилиндр 4 включены последовательно, то расходжидкости Qгц, поступающей в гидроцилиндр 4,равен расходу жидкости, проходящей через регулируемый гидродроссель 5

,

,

где  – перепад давления на гидродросселе 5.

– перепад давления на гидродросселе 5.

С учетом принятых допущений

.

.

В данном гидроприводе давление на выходе насоса рнподдерживается постоянным при помощи переливного клапана 2. Тогда скорость поршня

Анализ полученной формулы показывает, что скорость движения поршня гидроцилиндра 4,как и в гидроприводе с параллельным включением гидродросселя, является функцией двух переменных: площади проходного сечения регулируемого гидродросселя Sдр и преодолеваемой нагрузки на штоке гидроцилиндра F.

На рисунке 5.5, б и в приведены регулировочная и нагрузочная характеристики, построенные в соответствии с формулой.

Следует отметить, что гидропривод с гидродросселем 5 на входе в гидроцилиндр 4 (рисунок 5.5, а), как и гидропривод с параллельным включением гидродросселя, допускает регулирование скорости выходного звена только при нагрузке, направленной против движения. При помогающей нагрузке может произойти отрыв поршня от рабочей жидкости в гидроцилиндре. Поэтому в гидроприводах, работающих в условиях знакопеременной нагрузки, для обеспечения надежного регулирования скорости выходного звена рекомендуется установка гидродросселя на выходе из гидродвигателя.

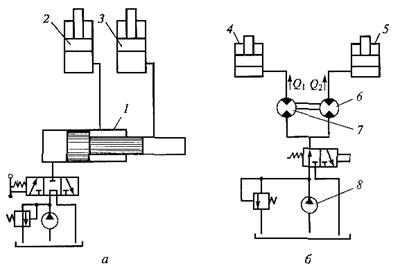

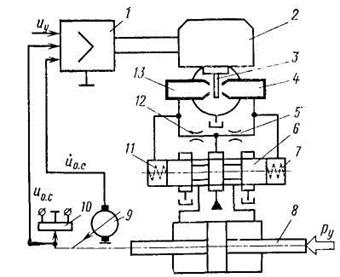

5.7.2 Гидропривод с объемным (машинным) регулированием

При объемном способе регулирования скорость движения выходного звена изменяется за счет изменения рабочего объема либо насоса, либо гидромотора, либо обеих гидромашин. На рисунке 5.6, а приведена принципиальная схема гидропривода вращательного движения с замкнутой циркуляцией жидкости, в котором частота вращения вала гидромотора 4 регулируется за счет изменения рабочих объемов обеих гидромашин.

Так как в данном гидроприводе возможен реверс потока рабочей жидкости, то в нем установлены два предохранительных клапана 2,один из которых «следит» за давлением в гидролинии А,а другой – за давлением в гидролинии Б. Для компенсации возможной нехватки жидкости в гидроприводе используется система подпитки, состоящая из дополнительного насоса 6,переливного клапана 5, гидробака 7 и двух обратных клапанов 3. Всегда осуществляется подпитка той гидролинии, которая в данный момент является всасывающей. При этом во всасывающей гидролинии создается избыточное давление примерно 0,1...0,3 МПа (ограничено настройкой переливного клапана 5), что исключает вероятность возникновения кавитации на входе в насос 1.

Рисунок 5.6 – Схема гидропривода с объемным (машинным) регулированием (а),

регулировочная (б) и нагрузочная (в) характеристики: 1 – насос; 2 – предохранительные клапаны; 3 – обратные клапаны; 4 – гидромотор; 5 – переливной клапан;

6 – дополнительный насос; 7 – гидробак

Получим закон изменения частоты вращения пмвала гидромотора 4 от рабочих объемов регулируемых гидромашин. На практике при анализе работы гидроприводов, содержащих регулируемые гидромашины, используется параметр регулирования рабочего объема е,который равен отношению действительного рабочего объема гидромашины к максимальному его значению. В нашем случае этот параметр для регулируемого насоса 1 и регулируемого гидромотора 4 соответственно имеет следующий вид

и

и  .

.

Значения ени еммогут изменяться от нуля до единицы.

Пренебрегая потерями в гидромашинах, расход жидкости Qн, поступающей от насоса в напорную гидролинию, и расход Qмжидкости, потребляемой гидромотором, определяют по формулам

,

,  ,

,

где пн – частота вращения вала насоса.

Принимая во внимание то, что при закрытых клапанах 2

Qн=Qм.

Следовательно,  .

.

Следовательно, в рассматриваемом гидроприводе частота вращения вала гидромотора является функцией двух независимых параметров регулирования: ени ем. Наибольшая эффективность изменения частоты вращения вала гидромотора пмот нуля до максимальной будет достигнута при использовании двухэтапной последовательности регулирования:

первый этап - ен изменяется от нуля до 1 (ем = 1)

второй этап - емизменяется от 1 до некоторого ем min (ен = 1).

Значение ем min определяется при заданном моменте сопротивления на валу гидромотора Мми допустимом перепаде давления  из формулы

из формулы

,

,

где  – механический коэффициент полезного действия гидромо-тора.

– механический коэффициент полезного действия гидромо-тора.

На рисунке 5.6, б, в приведены соответственно регулировочная и нагрузочная характеристики гидропривода с объемным регулированием частоты вращения. При сделанных допущениях гидропривод имеет абсолютно «жесткую» нагрузочную характеристику (прямая I на рисунке 5.6, в). Если же учесть потери в гидромашинах, то нагру-зочная характеристика будет иметь наклон (прямая II на рисунке 5.6, в), обусловленный объемными утечками в гидромашинах. Значение тормозного момента МТ определяется настройкой предохранительных клапанов 2.

5.7.3 Гидропривод с объемно-дроссельным регулированием

Объемно-дроссельный (или машинно-дроссельный) способ регулирования скорости выходного звена заключается в том, что в таком гидроприводе вместо нерегулируемого насоса используется регулируемый насос с регулятором подачи. В этом случае давление поддерживается постоянным за счет уменьшения рабочего объема насоса, т.е. за счет уменьшения его подачи. Поэтому КПД гидропривода с объемно-дроссельным регулированием выше, чем гидропривода с дроссельным регулированием. Но регулируемые гидромашины существенно дороже нерегулируемых.

Рисунок 5.7 – Схема гидропривода с объемно-дроссельным регулированием:

1–насос; 2 –регулятор подачи; 3 –распределитель; 4 –гидроцилиндр;

5 – дроссель; 6 – переливной клапан; 7 – бак

В качестве примера на рисунке 5.7 приведена принципиальная схема гидропривода с объемно-дроссельным регулированием скорости поршня гидроцилиндра 4 при помощи дросселя 5, включенного на выходе гидроцилиндра, и переливного клапана 6. В схему также входят распределитель 3 и бак 7.

В данном гидроприводе используется насосная установка, включающая регулируемый аксиально-поршне-вой насос 1 с регулятором подачи 2. Она обеспечивает на выходе насоса постоянное давление рн. Закон регулирования скорости движения поршня гидроцилиндра 4 в рассматриваемом гидроприводе описывается уравнением

.

.

Регулировочная и нагрузочная характеристики аналогичны приведенным на рисунке 5.5, б, в.

5.7.4 Способы стабилизации скорости в гидроприводах

с дроссельным регулированием

Недостатком всех рассмотренных гидроприводов с дроссельным регулированием является зависимость скорости выходного звена от нагрузки на нем. В таких случаях говорят о том, что гидропривод имеет «нежесткую» нагрузочную характеристику. Повысить «жесткость» нагрузочной характеристики (уменьшить зависимость скорости выходного звена от нагрузки) можно за счет использования так называемых систем стабилизации скорости.

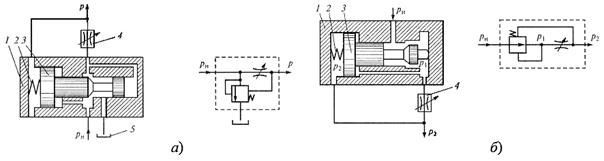

Принцип действия систем стабилизации заключается в обеспечении независимости перепада давления Δрдр на регулируемом дросселе от нагрузки на выходном звене гидропривода. Это достигается при помощи дроссельных регуляторов расхода, конструктивные и принципиальные схемы которых приведены на рисунке 5.8. Используют два варианта дроссельных регуляторов: на основе переливного клапана (рисунок 5.8, а)и на основе редукционного клапана (рисунок 5.8, б). В обоих случаях постоянный перепад давления Δрдрна регулируемом гидродросселе 4 обеспечивается соответствующим клапаном.

Рисунок 5.8 – Дроссельные регуляторы расхода на основе переливного (а)

и редукционного (б) клапанов и их условные обозначения: 1 – корпус;

2 – пружина; 3 – запорно-регулирующий элемент; 4 – гидродроcсель; 5 – бак

В дроссельном регуляторе расхода (рисунок 5.8, а) постоянный перепад давления на гидродросселе 4 обеспечивается за счет постоянного слива части потока рабочей жидкости в бак 5 через переливной клапан, состоящий из корпуса 7, запорно-регулирующего элемента 3 и пружины 2.

В дроссельном регуляторе (рисунок 5.8, б)постоянный перепад давления на гидродросселе 4 обеспечивается за счет автоматического изменения гидравлического сопротивления редукционного клапана, который состоит из корпуса 7, запорно-регулирующего элемента 3 и пружины 2.

Итак, в рассмотренных устройствах обеспечивается постоянное значение перепада давления на регулируемом гидродросселе 4,азначит, при неизменной площади его проходного сечения поддерживается постоянство расхода проходящей через него рабочей жидкости. Это свойство дроссельных регуляторов расхода используется в гидроприводах с дроссельным регулированием для обеспечения в них «жесткой» механической характеристики.

Таким образом, удается получить его нагрузочную характеристику, по жесткости не уступающую аналогичной характеристике гидропривода с объемным регулированием. Притом стоимость такого гидропривода с дроссельным регулированием, в котором используются дешевые нерегулируемые гидромашины, будет существенно ниже стоимости гидропривода с объемным регулированием. В то же время следует учитывать, что гидропривод с дроссельным регулированием существенно проигрывает гидроприводу с объемным регулированием по КПД, поэтому объемный способ регулирования может быть рекомендован для использования в гидроприводах большой мощности. При этом условии можно ожидать, что затраты на создание гидропривода окупятся в процессе его эксплуатации.

5.7.5 Системы синхронизации движения выходных звеньев

нескольких гидродвигателей

В процессе работы гидроприводов различных машин возникает необходимость в одновременном действии нескольких исполнительных гидродвигателей, к которым рабочая жидкость подается от одного насоса. В общем случае выходные звенья гидродвигателей не будут перемещаться синхронно: звено гидродвигателя, для перемещения которого требуется меньший перепад давления, перемещается быстрее, чем звено гидродвигателя, для перемещения которого требуется больший перепад давления. Возможен также случай, когда выходное звено одного из гидродвигателей совсем не будет перемещаться. Системы, устраняющие этот недостаток, называются системами синхронизации. В гидроприводах используются дроссельные и объемные способы синхронизации движения.

Рисунок 5.9 – Схема (а) дроссельного делителя потока и его условное обозначение (б) 1, 2 – балансные гидродроссели; 3 – плунжер;

4, 5 – регулируемые гидродроссели

При дроссельном способе синхронизации используют дроссельные делители потока (рисунок 5.9). Рабочая жидкость от насоса подводится к делителю и через балансные гидродроссели 1 и 2, имеющие одинаковые сопротивления, попадает в торцевые полости А и Б плунжера 3. Из них через регулируемые гидродроссели 4 и 5, которые представляют собой щели между корпусом делителя и плунжером 3, жидкость поступает в трубопроводы и далее в рабочие полости гидроцилиндров.

При равных давлениях в рабочих полостях гидроцилиндров давления в полостях А и Б также одинаковы, плунжер 3 находится в нейтральном положении, при котором регулируемые дроссели 4 и 5 имеют одинаковое сопротивление. Деление потока обеспечивается при помощи балансных гидродросселей 1 и 2 в соотношении

Q1/Q2= S1/S2,

где S1, S2 - площади проходных сечений балансных гидродросселей соответственно 1 и 2. При S1 = S2расходы равны Q1= Q2.

В случае неравенства давлений в рабочих полостях гидроцилиндров возникает перепад давления в полостях А и Б,т.е. на торцевых поверхностях плунжера 3. В результате плунжер 3 смещается из среднего положения, изменяя проходные сечения регулируемых гидродросселей 4 и 5. При этом уменьшается проходное сечение гидродросселя, через которое жидкость поступает в гидроцилиндр с меньшим давлением, и увеличивается проходное сечение другого гидродросселя. Плунжер 3 остановится только тогда, когда в его торцевых полостях А и Б давления станут одинаковыми, а значит, станут одинаковыми и перепады давлений на балансных гидродросселях 7 и 2. В результате соотношение между расходами Q1и Q2останется тем же, что и было при равенстве давлений в рабочих полостях гидроцилиндров.

При помощи нескольких делителей этого типа можно разделить поток на любое число равных частей.

Объемный способ синхронизации базируется на принципе объемного дозирования расхода жидкости, подводимой к гидродвигателям. Одна из схем, в которых реализуется данный способ, приведена на рисунке 5.10, а. В этой схеме синхронизация достигается за счет специального цилиндра-дозатора 1, который обеспечивает одинаковые (или пропорциональные) скорости движения поршней 2 и 3.

Кроме того, синхронизация может быть обеспечена при последовательном соединении гидродвигателей. Роль дозаторов в этом случае выполняют сами гидродвигатели.

Рисунок 5.10 – Схемы, реализующие объемный способ синхронизации

движения: а)с объемным цилиндром-дозатором; б)с двумя роторными

гидромашинами: 1 –цилиндр-дозатор; 2, 3 – поршни; 4, 5 – гидроцилиндры;

6, 7 – роторные гидромашины; 8 – насос

В качестве дозаторов могут использоваться и роторные гидромашины, имеющие высокие объемные КПД. На рисунке 5.10, б приведена принципиальная схема гидропривода, в котором синхронное движение поршней двух гидроцилиндров 4 и 5 обеспечивается при помощи двух роторных гидромашин 6 и 7, валы которых жестко соединены между собой. Если пренебречь объемными потерями в гидромашинах 6 и 7, то расходы рабочей жидкости Q1и Q2между цилиндрами 4 и 5 распределяются следующим образом

где п – частота совместного вращения валов гидромашин 6 и 7;

V1и V2 – рабочие объемы гидромашин 6 и 7 соответственно.

Если рабочие объемы равны, то Q1 = Q2= Qн/2,

где Qн – подача насоса 8.

Объемные способы синхронизации более экономичны, чем дроссельные, так как гидравлическое сопротивление дроссельных делителей потока достаточно велико. Системы синхронизации, построенные на принципе дозирования, целесообразно использовать в гидроприводах большой мощности.

5.8Следящие гидроприводы

5.8.1 Принцип действия и области применения

Следящимназывается регулируемый гидропривод, в котором перемещение его выходного звена находится в строгом соответствии с величиной управляющего воздействия.

В большинстве случаев использования следящего гидропривода к функциям слежения добавляются также функции усиления управляющего сигнала по мощности, поэтому следящий гидропривод часто называют гидроусилителем мощности. Следящий гидропривод применяют в тех случаях, когда непосредственное ручное управление той или иной машиной является непосильным для человека (на самолетах, кораблях, тяжелых автомобилях и тракторах, строительно-дорожных и других машинах, а также в системах гидроавтоматики металлорежущих станков, прессового оборудования и т.п.).

Следящий гидропривод относится к автоматическим устройствам, которые в соответствии с теорией автоматического управления называются системами с отрицательной обратной связью. В таких системах происходит непрерывное сравнение входного сигнала управления и перемещения выходного звена. Образующийся при этом сигнал рассогласования (разность) в процессе работы постепенно уменьшается. Когда эта разность становится равной нулю, перемещение выходного звена прекращается. При этом считается, что следящий привод выполнил свою функцию: его выходное звено переместилось в соответствии со значением управляющего сигнала. Рассмотрим, как этот принцип управления реализуется в некоторых следящих гидроприводах.

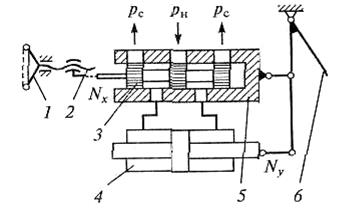

На рисунке 5.11приведена принципиальная схема следящего гидропривода поступательного движения, использующегося в качестве гидроусилителя руля колесной транспортной машины. При повороте рулевого колеса 1, например, по часовой стрелке, посредством винтовой передачи 2 золотник 3 дросселирующего гидрораспределителя сместится влево и соединит правую полость гидроцилиндра 4 с напорной гидролинией (рн), а левую – со сливной гидролинией (рс). Под действием давления рнпоршень гидроцилиндра 4 начнет перемещаться влево, поворачивая жестко связанную с ним рулевую тягу 6 и вместе с ней управляемое колесо машины. Поворот колеса будет происходить до тех пор, пока корпус распределителя 5, перемещающийся вместе с рулевой тягой 6,не сместится на расстояние, равное смещению золотника 3,и вновь не перекроет каналы распределителя.

Рисунок 5.11 – Следящий гидропривод рулевого управления колесной

транспортной машины: 1 – рулевое колесо; 2 – винтовая передача; 3 – золотник; 4 – гидроцилиндр; 5 – корпус распределителя; 6 – рулевая тяга

Итак, в данном случае сравнение сигнала управления (поворот рулевого колеса) и угла поворота управляемых колес машины происходит в дросселирующем гидрораспределителе. Результатом этого является некоторое открытие проходного сечения в нем, а, следовательно, подвод давления рнв полость гидроцилиндра. Как только площадь проходного сечения становится равной нулю, поршень гидроцилиндра останавливается. Это значит, что следящий гидропривод отработал поступивший на него сигнал управления.

Чтобы вернуть управляемые колеса машины в первоначальное положение, необходимо повернуть рулевое колесо 1 на такой же угол против часовой стрелки, в результате чего золотник 3,поршень гидроцилиндра 4,рулевая тяга 6 и, следовательно, корпус распределителя 5 возвратятся в исходное положение.

5.8.2 Следящие гидроприводы с дополнительными каскадами усиления

Рассмотренные выше следящие гидроприводы можно отнести к простейшим гидроусилителям с механической обратной связью. Несмотря на простоту, они имеют недостатки: значительные усилия взаимодействия, что приводит к деформации копира и уменьшению точности слежения; невысокое быстродействие из-за невысокой добротности по скорости, что значительно снижает скорость управления и приводит к искажению конфигурации деталей, особенно в местах сопряжения поверхностей разной формы.

Рисунок 5.12 – Схема следящего гидропривода токарно-копировального станка

Увеличению точности работы и скорости подачи способствуют следящие гидроприводы, имеющие дополнительные каскады усиления. Это приводит к значительному увеличению добротности по скорости и снижению усилия взаимодействия. Благодаря уменьшению усилия появляется возможность уменьшить площади контакта щупа и копира, т. е. конец щупа сделать острым. По этой же причине в качестве копира можно использовать первую изготовленную деталь без последующей термической обработки для увеличения твердости ее поверхности и увеличить срок службы щупа.

На рисунке 5.12 приведена схема следящего гидропривода токарно-копировального станка, в котором сигнал, снимаемый со щупа 2, предварительно усиливается с помощью гидроусилителя типа «сопло- заслонка» без обратной связи. Последний включает заслонку 7, сопла 5 и 9, постоянные дроссели 11 и 20, золотник распределителя 12 и центрирующие пружины 19 и 13. Щуп 2, двигаясь вдоль копира 1 через толкатель 4, прижимаемый возвратной пружиной 3 к щупу, и пружина 6 обратной связи смещают заслонку 7. Пружина 8 и регулировочный винт 10 служат для настройки нуля гидропривода. Шток гидроцилиндра 14 жестко связан с суппортом 15 продольной подачи. Резец 17, обрабатывающий заготовку 18, жестко закреплен на головке суппорта 16 поперечной подачи, которая является одновременно и корпусом следящего привода. Щуп 2 прижимается к толкателю 4 с помощью пружины 21. Источник питания на схеме не показан.

При движении суппорта продольной подачи 15 в сторону, указанную стрелкой  , щуп 2, двигаясь по поверхности копира 1 в соответствии с рисунком 5.12, будет перемещаться вправо, передвигая вправо толкатель 4, который через пружину 6 обратной связи сместит заслонку 7 также вправо. В результате смещения заслонки золотник распределителя 12 сместится влево на величину, пропорциональную смещению заслонки, что приведет в движение цилиндр вместе с суппортом поперечной подачи 16 и резцом 17 в правую сторону. В результате перемещения суппорта поперечной подачи 16 начнет перемещаться влево относительно него под действием пружины 3 толкатель 4, ослабляя натяг пружины 6 обратной связи. Под действием пружины 8 заслонка начнет смещаться влево до тех пор, пока суппорт 16 не остановится в результате установки в нейтральное положение заслонки 7 и золотника распределителя 12.

, щуп 2, двигаясь по поверхности копира 1 в соответствии с рисунком 5.12, будет перемещаться вправо, передвигая вправо толкатель 4, который через пружину 6 обратной связи сместит заслонку 7 также вправо. В результате смещения заслонки золотник распределителя 12 сместится влево на величину, пропорциональную смещению заслонки, что приведет в движение цилиндр вместе с суппортом поперечной подачи 16 и резцом 17 в правую сторону. В результате перемещения суппорта поперечной подачи 16 начнет перемещаться влево относительно него под действием пружины 3 толкатель 4, ослабляя натяг пружины 6 обратной связи. Под действием пружины 8 заслонка начнет смещаться влево до тех пор, пока суппорт 16 не остановится в результате установки в нейтральное положение заслонки 7 и золотника распределителя 12.

5.8.2 Электрогидравлические следящие приводы

с электрическими обратными связями

Электрогидравлические следящие приводы служат для обеспечения пропорциональной связи между положением объекта управления и электрическим сигналом управления. Их принято условно делить на два вида: с электрическими обратными связями и с гидромеханическими обратными связями. Условность такого деления объясняется тем, что часто электрогидравлические следящие приводы имеют комбинированные обратные связи: электрические и гидромеханические.

Электрогидравлические следящие приводы обычно включают источник гидравлического питания, электрический усилитель-сумматор, электрогидравлический усилитель, гидродвигатель и датчики обратной связи. Работа электрогидравлических следящих приводов, как правило, рассматривается с учетом объекта управления, так как он обычно во многом определяет характер изменения нагрузки и характеристики привода.

В электрогидравлических следящих приводах наиболее широко применяются электрические обратные связи, которые позволяют довольно просто обеспечить требуемые статические и динамические характеристики, легко обеспечить требуемые коэффициенты усиления и характер изменения электрических сигналов управления и обратной связи.

Рисунок 5.13 – Схема простейшего электрогидравлического следящего привода с электрической обратной связью по положению

Схема простейшего электрогидравлического следящего привода приведена на рисунке 5.13. Он состоит из электрического усилителя-сумматора 1, электрогидравлического усилителя 2, гидродвигателя 5 и датчика отрицательной обратной связи по положению, включающего потенциометр 12, токосъемник 6 и ламели 9. Обязательной принадлежностью конструкции электрогидравлического следящего привода является фильтр 3, который обычно монтируется или на корпусе электрогидроусилителя или на корпусе гидродвигателя. Гидроцилиндр 5 крепится к основанию 11 обычно с помощью переходного цилиндра 8, в котором размещаются датчики обратных связей. В данном случае датчиком обратной связи по положению служит потенциометр обратной связи 12, ламели которого крепятся через изолятор 7 к штоку гидроцилиндра 5. Цифрой 10 обозначена условная жесткость опоры.

Электрогидравлический следящий привод работает следующим образом. При появлении сигнала управления uупр на обмотках преобразователя электрогидравлического усилителя 2 появляется ток, который приводит к смещению управляющего элемента выходного каскада гидрораспределителя и заставляет двигаться шток гидроцилиндра 5 вместе с объектом управления 4. В результате движения штока вместе с ним начинают двигаться и ламели 9 потенциометра 12, что приводит к появлению напряжения в цепи обратной связи uос. Это напряжение сравнивается в усилителе-сумматоре по величине и знаку с напряжением управления. Так как электрическая обратная связь по положению включена с отрицательным знаком, то с увеличением напряжения обратной связи будет уменьшаться сигнал рассогласования. Как только он станет равным нулю, элементы электрогидроусилителя 2 займут нейтральное положение и шток гидроцилиндра остановится в положении, пропорциональном сигналу управления.

Рисунок 5.14 – Схема электрогидравлического следящего привода

с электрическими обратными связями по положению и скорости

В тех случаях, когда основным видом нагрузки электрогидравлического следящего привода является постоянная составляющая, позиционная нагрузка или преобладающая нагрузка в виде сил скоростного или контактного трения, то скорость гидродвигателя за счет дроссельного эффекта в золотниковом гидрораспределителе под действием этих сил значительно падает. Это приводит к существенному уменьшению быстродействия следящего гидропривода, а иногда к появлению большой зоны нечувствительности. Кроме того, в рассмотренных следящих гидроприводах из-за нелинейного характера изменения расхода в исполнительных гидролиниях как функции перемещения золотника реального гидрораспределителя невозможно обеспечить строгую линейную связь между скоростью перемещения ведомого звена гидродвигателя и сигналом рассогласования в электрическом усилителе.

Указанные проблемы решаются применением электрогидравлических следящих приводов с дополнительной обратной связью по скорости гидродвигателя, которая может быть реализована как по электрическим, так и по гидромеханическим каналам.

Примером такого привода является электрогидравлический следящий привод с дополнительной электрической обратной связью по скорости (рисунок 5.14). Он состоит из электрического усилителя-сумматора 1; электромеханического преобразователя 2; гидрораспределителя типа «сопло-заслонка», включающего заслонку 3, сопла 4 и 13, постоянные дроссели 5 и 12; четырехщелевого золотникового дросселирующего гидрораспределителя 6, гидродвигателя 8, электрического датчика положения 10 и электрического датчика скорости 9. Обратная связь по положению и обратная связь по скорости заводятся на электрический усилитель с отрицательным знаком. Особенностью рассматриваемого привода является то, что золотник дросселирующего гидрораспределителя 6 по существу свободно перемещается в осевом направлении, так как жесткость пружин 7 и 11 незначительна. Эти пружины предназначены лишь для удержания золотника в нейтральном положении при отсутствии давления питания, чтобы при его включении не было произвольного перемещения ведомого звена гидродвигателя. Кроме того, указанные пружины исключают самопроизвольное движение ведомого звена гидродвигателя, имеющее место в таких гидроприводах из-за нестабильности сил контактного трения в золотнике и облитерации.

Тема 6

Дата добавления: 2015-04-19; просмотров: 7830;