Выбор оборудования для измельчения сырья

Технологическая схема дробильной установки определяется размером камня, выдаваемого карьером, и необходимой крупностью сырья после дробления. Чем крупнее выдают карьер камень, тем меньше стоимость добычи. Допустимый размер камня определяется возможностями дробилки первой стадии.

При приготовлении сырьевых смесей важную роль играют энергоемкие операции измельчения – дробление, тонкое измельчение.

Выбор типа дробилки связан с свойствами сырья и особенностями гранулометрии раздробленного материала. Конусные и щековые дробилки для первой стадии имеют степень измельчения 3-4, молотковые же и ударно отражательные дробилки – 20-40. Конусные и щековые дробилки выдают продукт, в котором часть материала имеет размеры большие, чем выходная щель. Это приводит к необходимости введения поверочного грохочения. Однако операции поверочного грохочения усложняют схему и удорожают эксплуатацию.

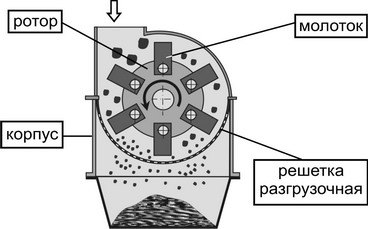

Молотковые дробилки оборудованы выходными колосниковыми решетками и выдают материал крупностью меньше ширины выходной щели, что позволяет обойтись без поверочного грохочения.

Молотковые дробилки приспосабливаются для переработки влажных и вязких материалов (подвижная плита, обогрев дробящих поверхностей). Для увеличения производительности подобных видов дробилок их выпускают с двумя роторами и двумя питателями (сдвоенные дробилки). Для обеспечения высокой степени дробления дробилки оборудованы колосниковыми решетками, которые для облегчения обслуживания и ремонта устанавливают на передвижную раму. С этой же целью дробилки оборудуют гидравлическими подъемниками. Для увеличения срока службы ударных элементов и молотков на них устанавливают съемные ребра из твердых сплавов. Используют также реверсивное движение ротора. Скорость вращения ротора в молотковых дробилках иногда регулируется, что позволяет менять степень дробления Молотковые дробилки используют как для одностадийного, так и для вторичного дробления. Их применяют для первичного дробления хрупких неабразивных пород и известняков средней пластичности с влажностью не более 15%.для дробления сырьевых материалов повышенной влажности (мела, глины, трепела, опоки и других материалов, имеющих влажность до 35%) применяют специальные молотковые дробилки с подвижной плитой. Для дробления пород высокой прочности на первой стадии применяют молотковые дробилки ударно-отражательного действия.[

Молотковые дробилки выбраны для известняка, глины, гипса и минеральной добавки. По причинам вышеуказанным использование такого оборудование обосновано. Для глины будет использоваться дробилка с подвижной плитой, так как влажность глинистого компонента достаточно высокая. Ниже приведены характеристика выбранного оборудования для дробления

Технические характеристики молотковой дробилки для измельчения сырья

| Показатели | Измельчаемый материал | |||

| Известняк | Глина | Гипс | Минеральная добавка | |

| Тип дробилки | СМ - 559 | ДМРЭ -10×10 | С - 599 | С - 599 |

| Размер ротора, мм | 1250×1200 | 1000×1000 | 700×400 | 700×400 |

| Размер загрузочного отверстия, мм | 1260×1510 | 600×400 | 400×250 | 400×250 |

| Наибольший размер загружаемых кусков, мм | ||||

| Ширина щелей решетки, мм | 75 - 200 | |||

| Частота вращения ротора, мин-1 | 313, 470, 625 | |||

| Производительность, т/ч | 200 - 400 | |||

| Мощность электродвигателя, кВт | ||||

| Примечания | подвижная плита |

|

| Рис. Упрощенная схема молотковой дробилки |

Склады

Основной тенденцией в технике обеспечения заданного состава сырьевой смеси является введение усреднительных складов сырья. На складах производится усреднение кусковых материалов. Они позволяют повысить качество приготовления стабильной по составу сырьевой смеси. Применение усреднительных складов снижает также капитальные и эксплуатационные затраты. В зависимости от климата усреднительные склады могут быть открытыми или закрытыми.

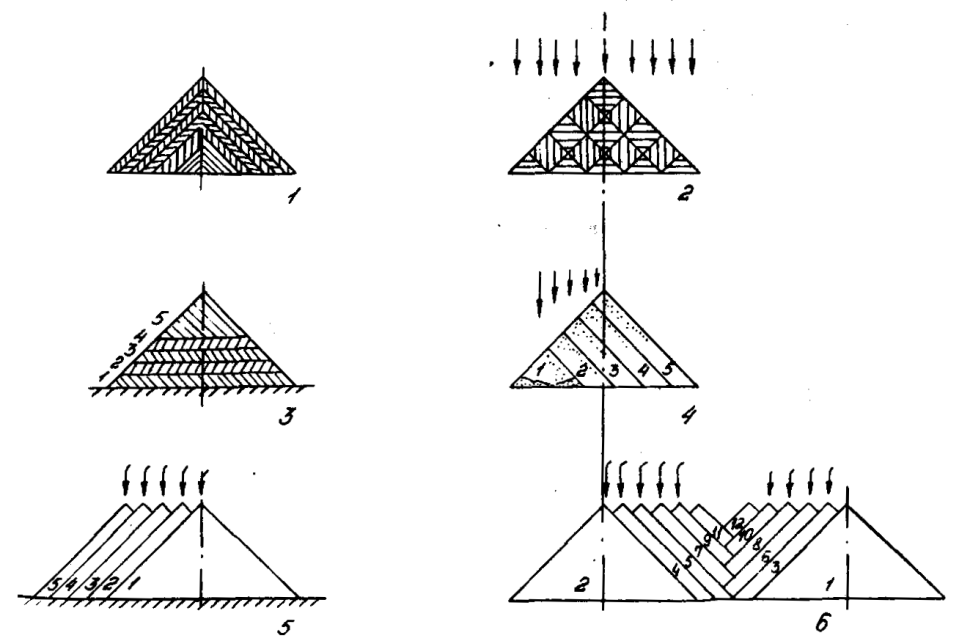

Для автоматического управления приготовлением шихты создают несколько штабелей: два для известняка с высоким и низким титрами, и если второй компонент – твердый материал, то еще и штабель глинистого сырья. После дробления в молотковой дробилке отбирают пробы и делают анализ на CaCO3. По данным анализа, известняк подают в один из двух усреднительных штабелей известняка - с низким или высоким содержанием CaCO3. Наибольшая степень усреднения обеспечивают вытянутые в длину штабеля. Кладку материала в штабель ведут узкими полосами, тонкими слоями, покрывающими всю площадь штабелирования, длинными наклонными слоями, конусами, сливающимися в штабель [Бутт]. Пример штабеля изображен на рис.

|

| Рис. Способы формирования штабеля 1 – шевронный способ; 2 – полосовой способ укладки; 3 – укладка горизонтальными слоями; 4 – осевой способ формирования штабеля; 5 – непрерывная отсыпка; 6 – отсыпка с чередованием слоев. |

При разгрузке штабеля иногда наблюдается сепарация материала по высоте штабеля, поэтому разгрузку ведут по всей площади торца, что обеспечивает высокую степень усреднения. Для разгрузки с торца созданы специальные машины.

Дата добавления: 2015-04-19; просмотров: 2983;