ПРОИЗВОДСТВО УКСУСНОЙ КИСЛОТЫ И МТБЭ

Синтез уксусной кислоты из метанола и СО является экзотермической реакцией:

СН3ОН + СО  СН3СООН + 174,6 кДж/моль.

СН3СООН + 174,6 кДж/моль.

Реакция до 300 °С необратима. Одновременно может образоваться метилацетат. Условия промышленного процесса и технология определяются применяемыми катализаторами.

По способу фирмы «ВАSF» процесс проводят в присутствии Со-катализатора СоI2 или Со (ОАс)2, промотированного I2 или его соединениями при температуре 210—250 °С и давлении СО 50—70 МПа, по способу фирмы «Моnsanto» в присутствии RhJ2, промотированного J2, при температуре 175—245°Си давлении СО 0,1—2,0 МПа.

При проведении процесса по способу фирмы «BASF» увеличение давления в интервале 50—70 МПа не влияет на суммарную конверсию метанола, но приводит к росту образования СО2. При температуре ниже 180 °С скорость реакции мала; при 260 °С и выше усиливаются побочные реакции образования диметилового эфира и ацетальдегида. С учетом этих факторов процесс проводят при конверсии метанола 60—80%.

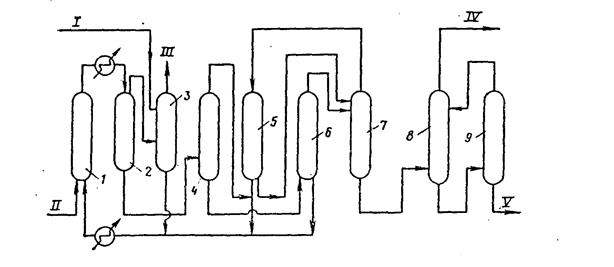

Принципиальная технологическая схема карбонилирования метанола по способу фирмы «ВАSF»:

I—реактор; 2—сепаратор высокого давления; 3—скруббер; 4—дегазатор; 5—сепаратор низкого давления; 6—колонна отделения катализатора; 7—колонна отделения воды; 8, 9 — ректификационные колонны. Потоки: /—метанол; //—СО; ///—абгаз; /V—уксусная кислота; V—побочные продукты.

В присутствии Rh-катализатора карбонилирование метанола протекает в более мягких условиях и более селективно, чем в случае Со-катализаторов. Скорость реакции прямо пропорциональна концентрации родия и галогенного промотора, концентрации метанола и парциальному давлению СО.

Реакционная смесь из реактора после охлаждения поступает в сепаратор высокого давления и далее в скруббер, где отмывается метанол, а СН3I и НI возвращаются в реактор. Далее жидкие продукты подвергаются дегазации, поступают в сепаратор низкого давления, затем в колонну отделения катализатора и далее в блок ректификации. В результате выделяют уксусную кислоту с концентрацией 99,8%. Выход составляет 80— 90% от метанола и 60—70% от СО. Побочные продукты возвращают в реактор. Теплота реакции полностью обеспечивает тепловой баланс в реакторе и, кроме того, используется для подогрева сырья до 40—80 °С. Для получения 1 т. уксусной кислоты расходуется 0,61 т метанола.

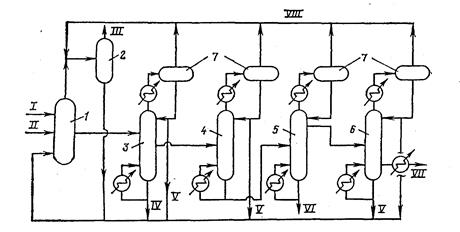

Выход уксусной кислоты по технологии «Моnsanto»: составляет 99% на метанол и 90% на СО.

Принципиальная технологическая схема карбонилирования метанола по способу фирмы «Моnsanto»:

1—реактор; 2—скруббер; 3—сепаратор для отделения катализатора; 4—колонна для отделения воды; 5,6—ректификационные колонны; 7—холодильники. Потоки: /—СО; //—метанол; ///— абгаз; /V—рецикл катализатора; V—рецикл продуктов; VI—кубовый остаток; VII—уксусная кислота;. VIII—рецикл СHзI.

Получение метилтретбутилового эфира (МТБЭ)

Важное место среди новых процессов переработки метанола, реализованных в промышленности, занимает производство метилтретбутилового эфира (МТБЭ). Его используют в качестве высокооктанового компонента моторных топлив (октановое число по исследовательскому методу 118). По сравнению со спиртами, которые также применяются в качестве добавок, повышающих октановое число бензинов, МТБЭ имеет ряд преимуществ: температура кипения (55оС) находится в пределах минимальной детонационной стойкости бензина (головная фракция до 100оС), плохая растворимость в воде, полное смешение с любыми углеводородами, низкая плотность. Добавка МТБЭ обеспечивает большую полноту сгорания и не требует изменений в конструкции двигателя. Введение МТБЭ в бензин взамен других кислородсодсодержащих и традиционных добавок (алкилат, изомеризат) значительно экономичнее.

МТБЭ получают из метанола и изобутилена по реакции:

Побочные продукты образуются в незначительном количестве за счет реакций олигомеризации изобутилена и дегидратации спирта.

Применяют два вида катализаторов для этого процесса: гомогенные и гетерогенные кислотно-основного типа. В качестве гомогенных катализаторов предложены минеральные кислоты (серная, фосфорная, соляная, борная), катализаторы типа Фриделя-Крафтса, органические сульфокислоты. Наиболее эффективным катализатором является серная кислота. Основные недостатки гомогенных катализаторов – высокая коррозионная агрессивность и в большинстве случаев невысокая селективность процесса.

В качестве гетерогенных катализаторов предложены оксидные катализаторы как кислого (оксиды алюминия, железа, никеля, ванадия и других металлов в присутствии минеральных кислот – серной, азотной, фосфорной и др.), так и основного характера (оксид магния в присутствии гидроксида калия), активированные угли с функциональными сульфо- и карбоксильными группами, органомолибденовые соединения, минеральные и гетерополикислоты и их соли на твердом носителе, цеолиты, ионообменные смолы.

Синтез МТБЭ на гетерогенных катализаторах, в частности на цеолитах, можно осуществлять как в паровой (при атмосферном давлении), так и в жидкой фазе (давление 1,4-2,1МПа) при температуре 80-110оС. В паровой фазе выход МТБЭ значительно ниже, чем в жидкой (86-90%), но селективность выше. Активность цеолитов повышается с увеличением их кислотности. Наиболее эффективны для синтеза МТБЭ сульфированные ионообменные смолы – сульфокатиониты, еще более активны модифицированные катиониты, получаемые путем замещения части сульфогрупп (10-30%) катионами металлов (цинка, железа, хрома, меди, кобальта) и бифункциональные катализаторы, которые получают нанесением на сильнокислотные катиониты благородных металлов.

Дата добавления: 2015-04-15; просмотров: 3074;